一种自动转换开关灭弧系统的优化设计

张海根, 程少勇, 付志超

(上海电气输配电集团技术中心, 上海 200042)

0 引 言

自动转换开关(Automatic Transfer Switching Equipment,ATSE)主要应用在不能断电的重要场所。当该场所电力应用受到限制、电源过载或发生故障时,负载需要在毫秒级的时间内从一个电源切换到另一个电源,ATSE能够满足这种需求[1-2]。作为频繁操作的ATSE,标准要求在多次接通与分断10倍额定电流后依然拥有近万次的电气寿命[3],如果灭弧系统不能快速熄灭电弧,将严重烧损动静银触点,进而影响自动转换开关的接通与分断能力。

本文研究如何通过改进优化ATSE的接触与灭弧系统以提升产品的接通与分断能力。

1 接通与分断试验中出现的问题分析

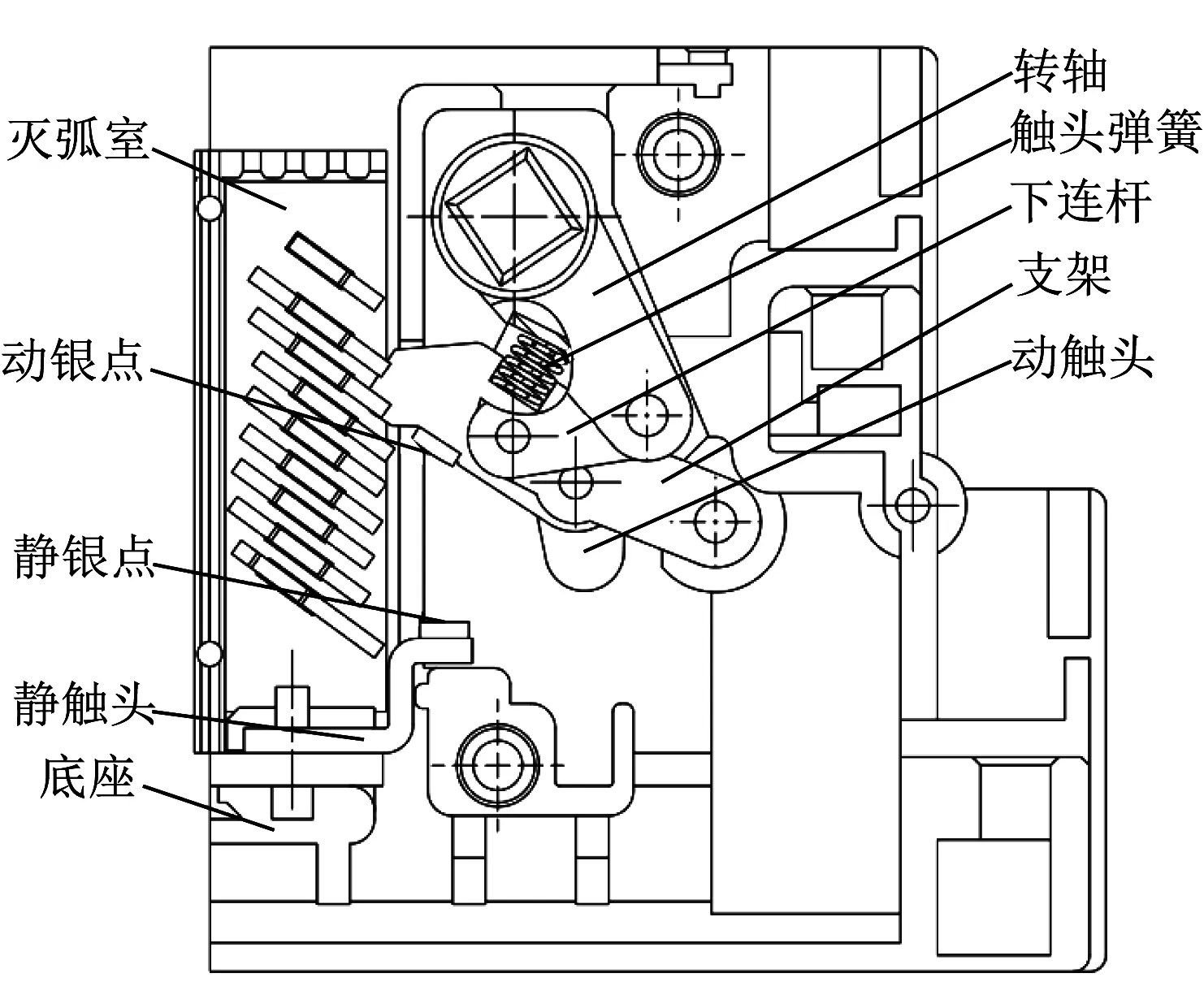

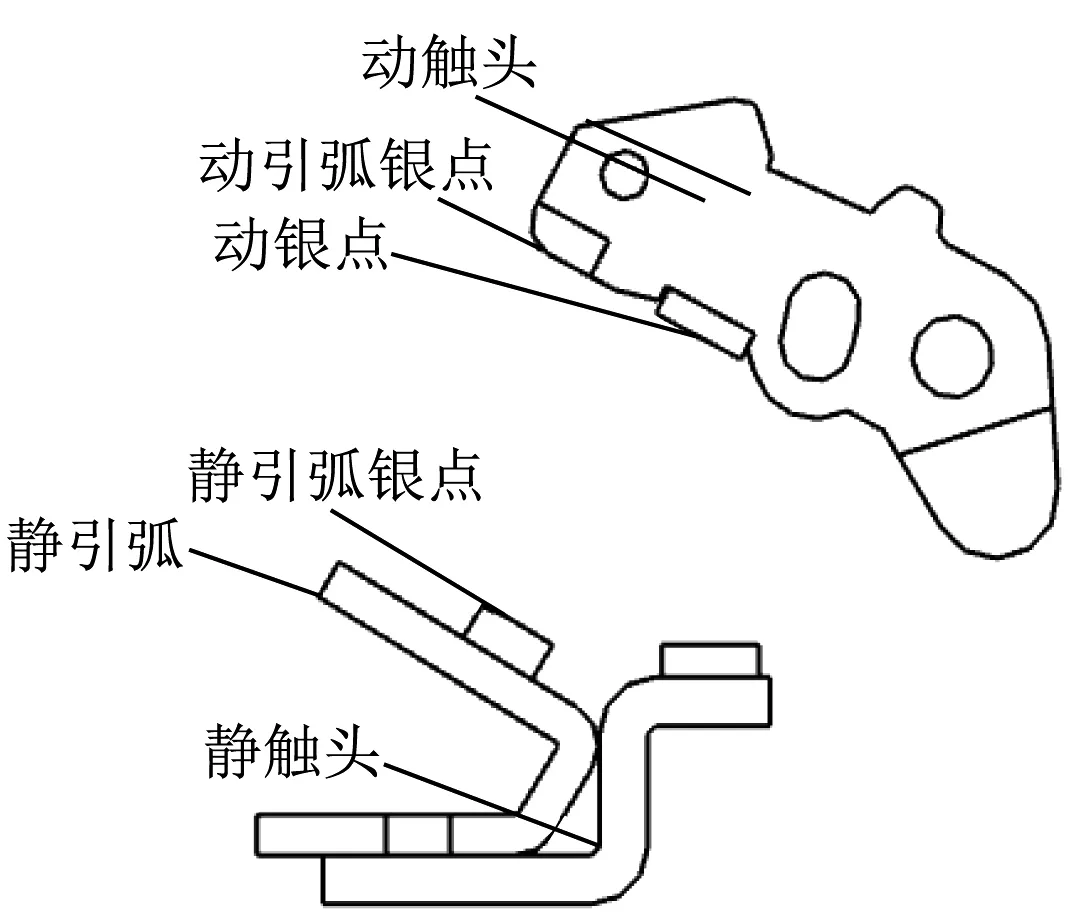

现有某型250 A自动转换开关,进行接通与分断操作时,转轴带动下连杆运动,下连杆带动动触头组件运动进行接通与分断操作。在接通时,触头弹簧在支架的作用下为触头提供触头压力;在分断时,动、静银点间产生电弧,电弧随着动触头运动进入灭弧室,灭弧室栅片切割并熄灭电弧。接触与灭弧系统结构示意图如图1所示。

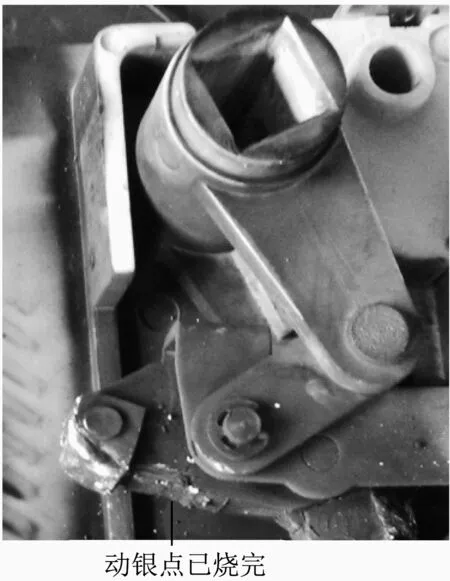

在进行接通与分断试验过程中,出现导电回路在合闸时不能接通的现象,拆机后发现动银点烧损严重,合闸时动静触头不能接触。试验后动银点烧损情况如图2所示。

图1 接触与灭弧系统结构示意图

图2 试验后动银点烧损情况

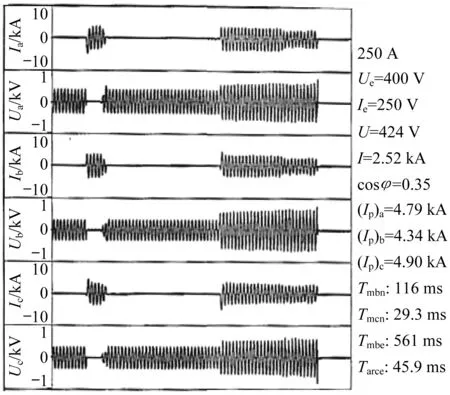

接通与分断试验波形如图3所示。由图3可知,常用侧在6个周波内电弧熄灭,其中B相燃弧时间为29.3 ms,而备用侧电弧一直未被熄灭。电弧温度达到6 000 K以上,周围零件与之长时间接触将被烧损甚至气化[4-5]。电弧在动、静银点之间停滞时间越长,银点的烧蚀量越大[6-7],如图2的备用侧动银点被彻底烧完。

图3 接通与分断试验波形

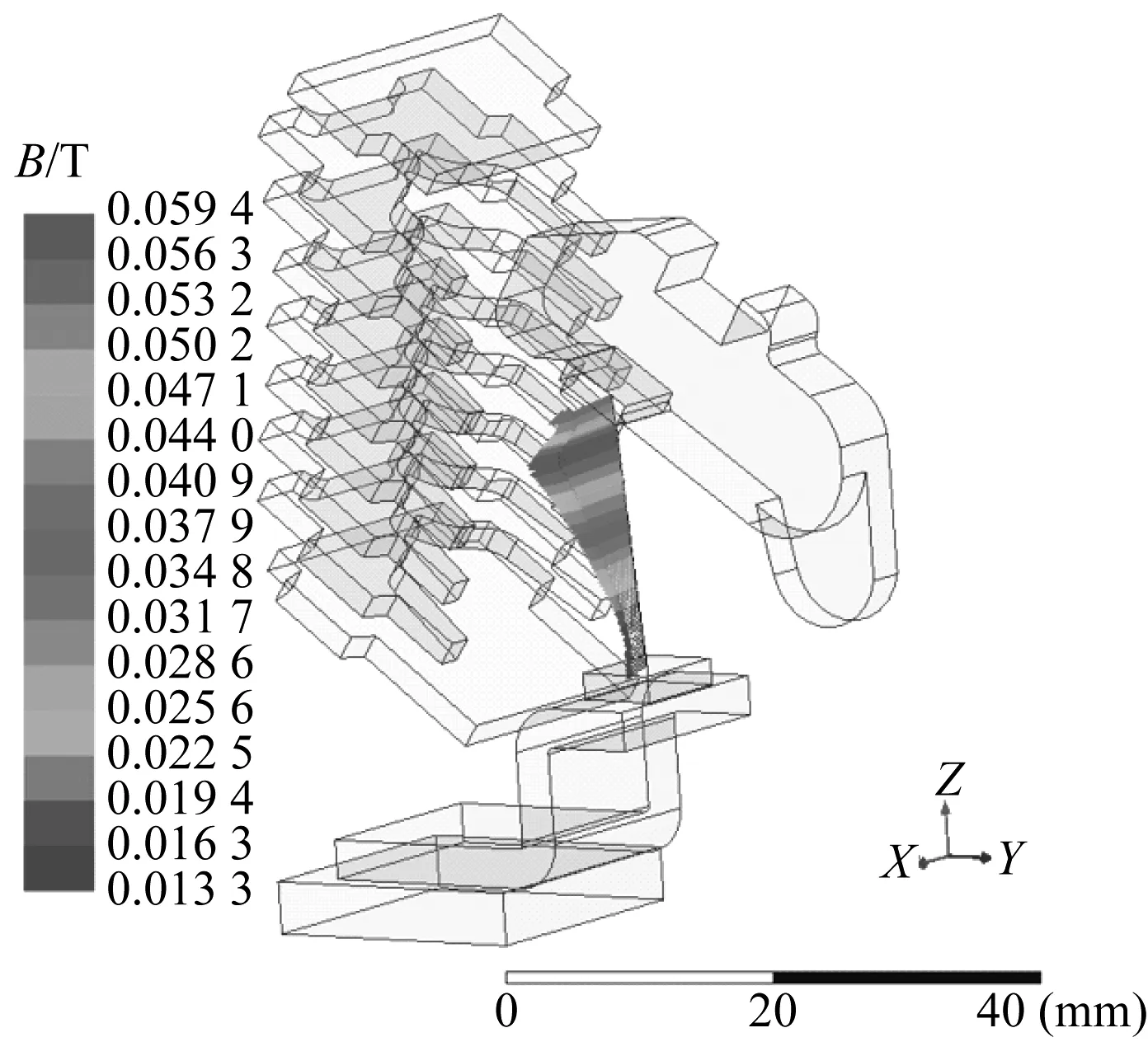

从吹弧磁场特性的角度对现有灭弧系统进行磁场仿真分析。灭弧系统磁场分布如图4所示。在激励电流为2 500 A、触头与栅片间隙达13 mm的条件下,可计算出弧柱区Y轴负方向的磁吹力为1.54 N。

图4 灭弧系统磁场分布

结合上述分析可见,在接通与分断试验过程中,磁吹力不足难以将电弧迅速地吹进灭弧室栅片,电弧在触头间停留时间过长,导致银点烧损严重。

当动、静银点开断时,如果能使电弧迅速离开银点转移到灭弧室中,即可减小电弧的停滞时间,将有利于提高银点的寿命,可以通过改进灭弧系统设计的方式,来提高弧柱区负Y轴方向的力,促使电弧更快进入栅片。同时,为减少动、静银点的烧损,还可以设计引弧结构来主动承担电弧的烧蚀[7]。

2 引弧结构的设计

本文在现有灭弧系统的基础上,增加了一种新型的引弧结构。该结构的设计原理:在合闸时,动、静引弧先于动静银点接触,动、静银点接触后动、静引弧分开;在分闸时,动、静银点分离过程中,动、静引弧接触,动、静银点分离完成后动、静引弧分离;另外在灭弧室中设置引弧片配合动、静引弧将电弧导入至栅片。带引弧的接触与灭弧系统结构图如图5所示。

该引弧结构不仅承担将电弧快速导入至灭弧室的责任,还将主动承受电弧的烧蚀以减少电弧对动、静银点的烧蚀,需要动、静引弧采用耐高温耐烧蚀的材质,铜钨合金材质的触点正具有高电阻耐烧蚀的特征,本文在设计引弧结构时,在动、静引弧处焊接铜钨合金触点。改进后的引弧结构如图6所示。

图5 带引弧的接触与灭弧系统结构图

图6 改进后的引弧结构

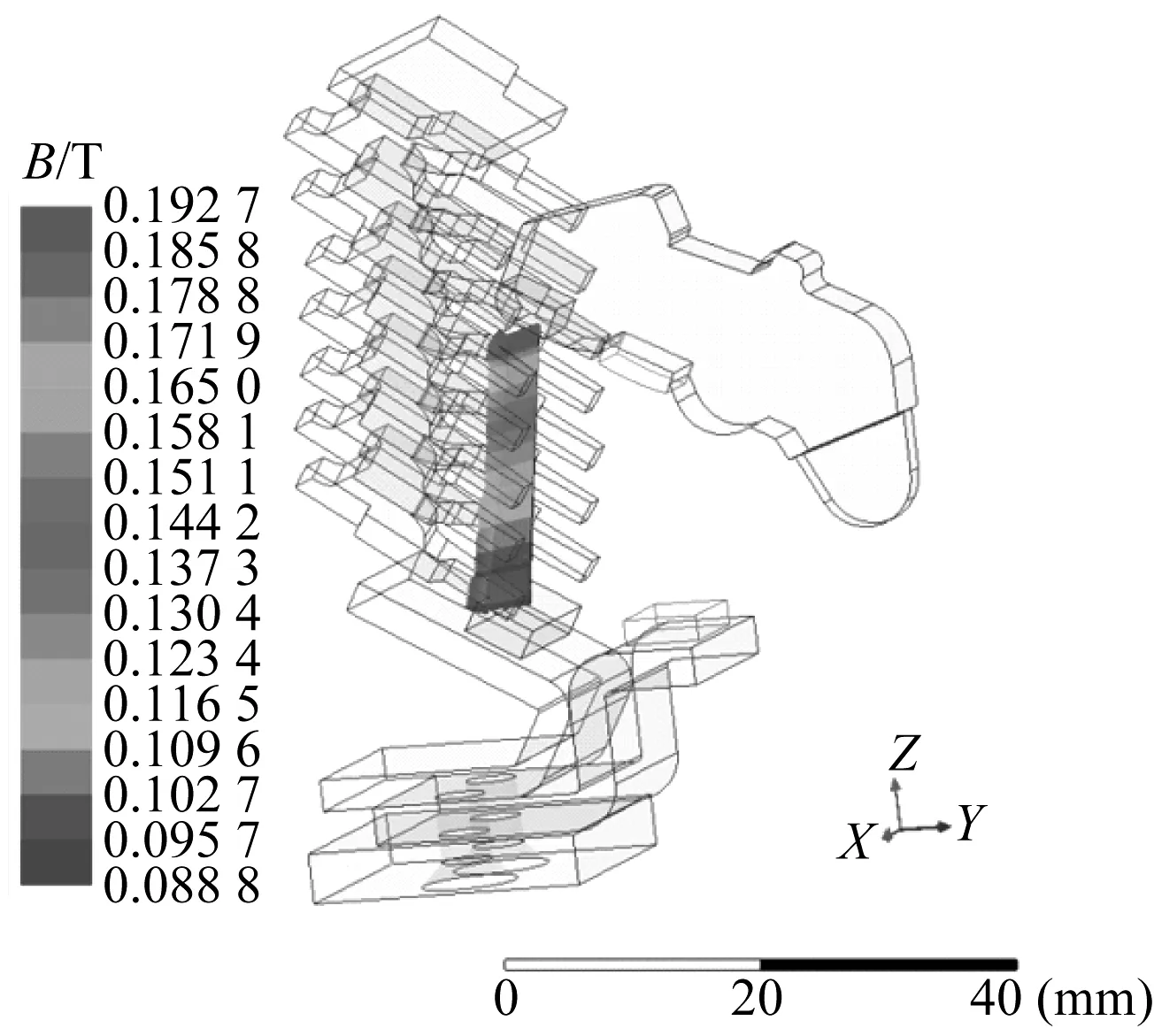

同时触头与栅片的间隙缩短为5 mm,在激励电流为2 500 A条件下,对改进后的灭弧系统进行磁场仿真分析,可计算出弧柱区Y轴负方向的磁吹力为4.79 N,相比原始方案提升了200%,更利于电弧快速进入灭弧室,减少电弧在触头间停留的时间,可改善灭弧效果。改进后灭弧系统磁场分布如图7所示。

图7 改进后灭弧系统磁场分布

3 试验论证

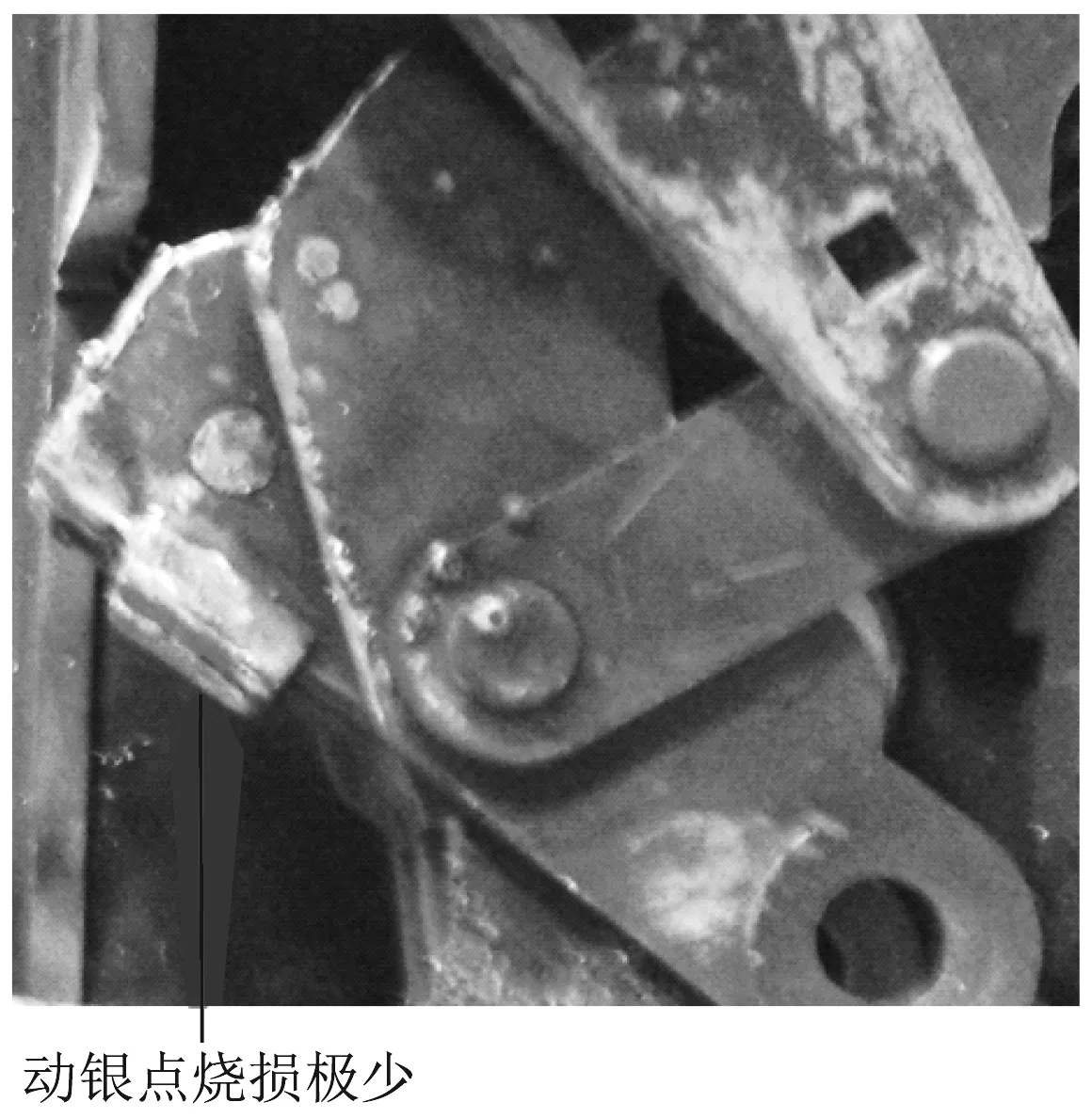

根据上述方案制备样机,成功完成了接通与分断能力验证试验,且试后温升低于国标规定的80 K[3,8],拆机后,改进后ATSE动、静银点烧损情况如图8所示。

图8 改进后ATSE动、静银点烧损情况

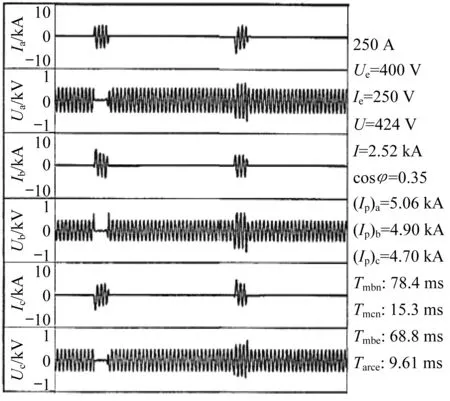

接通与分断试验波形图如图9所示。由图9可知,常、备用侧在4个周波内电弧熄灭,其中常用C相燃弧时间为15.3 ms,备用C相燃弧时间为9.61 ms,相对原始设计均有较大幅度的降低。另外,电弧主要烧损的是动、静引弧,动、静银点保存得比较完好,为完成后续验证试验打好基础。

图9 接通与分断试验波形图

4 结 语

在原ATSE灭弧系统中增加了引弧结构,并调整了触头与栅片间距以增大磁吹力,显著降低了在接通与分断及电气寿命试验中动、静银点的烧损状况,提升了该250 A规格ATSE的接通与分断能力,通过了相关试验的检测。