电机焊缝随机振动疲劳评估

王 剑 刘昱甫 刘泓廷

(大连交通大学机车车辆工程学院 辽宁 大连 116028)

0 前言

随着国内工业技术水平不断进步,列车的速度与载重不断提高,车体以及车内设备承受的载荷频率范围也不断扩大,这对车载部件造成的负担也越来越大。其中列车运行过程中产生的振动是引起设备故障的主要原因。姚起杭[1]根据试验解释了结构振动疲劳的现象,即当振动频率与车内部件结构的固有频率相近时会引起共振,导致结构疲劳破坏、悬挂部件脱落、焊缝部位出现开裂等问题。在列车不断提速的背景下,这些问题都会严重影响列车的安全运行,为了解决随机振动疲劳问题,在方法上已经有了时域法与频域法,且证明了两类方法的可行性[2]。王明珠、姚卫星[3]提出了一个考虑应力集中和疲劳极限影响的缺口件频域随机振动疲劳寿命估算方法,李超[4]利用随机振动等理论获得窄带随机振动下基于功率谱密度的构件疲劳寿命估算公式。因此进行随机振动分析可以为类似产品的可靠性与稳定性设计提供参考,缩短研发时间从而降低成本。

本次分析对象为列车车轴处固定电机,在随机振动的环境下,基于IEC 61373[5]标准进行功率谱加载,结合高斯分布三区间法对电机的主要焊缝进行疲劳寿命评估。

1 相关原理

1.1 随机振动基本理论

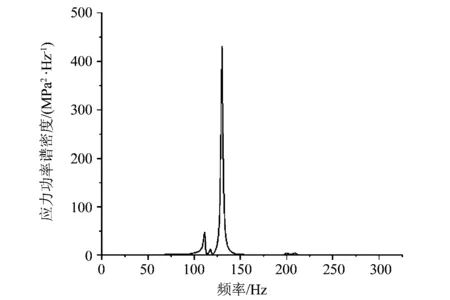

当结构受到交变载荷,且载荷的频率分布与结构的自然频率分布较为接近或相交时会引起结构共振,导致结构破坏。将模型视为振动系统,环境中的振动视为激励或者输入。振动系统在振源的激励下产生的振动即为响应。

(1)

结构的响应功率谱密度Gf与传递函数Hf以及输入载荷的功率谱密度S(f)有:

(2)

第i阶功率谱mi可通过模态分析中的第i阶模态圆频率ωi以及响应功率谱密度Gf积分得知。

(3)

ANSYS计算采用频率而非圆频率,因此,转换成频率为:

(4)

对于分析方法而言,时域分析需要记录很长的数据才能较为准确地反应分析对象的随机动态响应。在有限元分析前往往需要处理大量的时域信号,大大增加了工作难度[6]。而且随机振动演变过程复杂,不能简单地用时间函数来描述,但其在总体上是有统计性规律的,可以用功率谱密度来描述。这就需要使用频域的方法来进行分析,首先对模型进行频率响应的分析,计算模型的传递函数,这样就有了有限元模型在激励之下各阶频率的应力分布,最后根据振动功率谱密度以及S-N曲线等因素来计算模型的疲劳寿命[7]。

1.2 Miner疲劳累计损伤理论

Miner疲劳累计损伤理论是一种线性的计算疲劳损伤的理论,在幅值相同的载荷作用下系统每一个循环受到的损伤比相同,而不同幅值的载荷下系统受到的损伤相互独立。假设一个振动系统在发生疲劳破坏时所吸收到的能量为W,经历的循环次数为N。在每个循环ni下系统吸收的能量为Wi,可认为有:

(5)

当每个循环下ni与N比值之和为1即累计损伤比D达到1时系统发生疲劳破坏。

1.3 高斯三区间法

在输入激励得到响应并计算完传递函数之后,可以根据数据来计算疲劳寿命。计算通常按照Steinberg提出的高斯分布三区间法,利用Miner定律来进行疲劳的寿命计算。

表1 高斯三区间法应力分布

根据式(5)可得总损伤比为3个区间内损伤比之和,也就是每一个区间发生的循环次数与该区间循环到疲劳破坏的次数比值之和:

(6)

单区间内的循环次数计算公式为每一个区间的占比与平均频率和试验时间的乘积,如下所示:

n1σ=0.683vT

n2σ=0.271vT

(7)

n3σ=0.0433vT

式中:v为平均频率,其计算方法如下所示,m0和m2分别为第零阶和第二阶功率谱矩,在后续计算得到评估点的应力PSD响应后,由谱矩定义及式(4)的几何意义,通过分割面积法可求得所需各阶谱矩。T为试验时间,根据IEC 61373标准,模拟长寿命的振动试验采用的是振幅增强法,即增加振幅来缩短试验时间。被试设备在横向、纵向、垂向3个方向上分别进行5 h的振动试验,合计时间为15 h。

(8)

2 模型分析

根据电机的图纸数据,采用建模软件建立电机的三维模型,如图1所示。电机左右两侧的过渡盘与非传动端盖为铸件,电机2个压圈间定子上焊接2个吊挂、吊耳,整个电机通过吊挂、吊耳与转向架连接。电机材料参数如表2所示。

图1 电机实体模型

表2 电机材料参数

吊挂下的焊接结构相对复杂,电机结构中焊缝与基体金属过渡处截面积变化明显,在转向架恶劣工况下,应力集中现象严重。针对这一现象,本论文主要以吊挂下焊缝为对象,详细分析焊缝位置的结构强度与抗疲劳性能。

为了提高计算效率,在电机有限元模型构建过程中,对一些非重点部位几何模型进行了必要的简化。例如去除了几何模型上的一些倒角结构,删除掉不承载的管路结构。

非传动端盖与过渡盘连接处的螺栓与螺栓孔以传力为主要目的,采用BEAM单元和刚性元进行模拟。电机整体承载结构采用实体单元SOLID185。

电机两侧是铸件,其上没有焊接结构,使用四面体网格进行建模。

电机焊接结构集中分布于电机中间部分,需要对焊缝进行分析,所以使用六面体网格进行建模。这样选择的优点是重点分析部位网格比较整齐,效率高,精度相对比较高,有限元模型如图2所示。

图2 电机有限模型

吊挂下转角焊缝,形状复杂。六面体网格虽然精度相对较高但是很难模拟形状复杂的结构,而四面体网格相较于六面体网格而言,有适应性强的优点,且易于局部加密以捕捉应力梯度。在综合考虑时间、计算量、精度之后决定采用四面体网格与六面体网格结合的方式对复杂焊缝进行建模,建模如图3所示。

图3 焊缝部位有限元建模

3 电机焊缝疲劳分析

3.1 功率谱密度

根据IEC 61373标准描述,车上部件承受的振动载荷与其所处的环境因素有关,车上不同的位置对应了不同的试验等级,共有三类,车体安装为一类,转向架安装为二类,车轴安装为三类。电机位置位于车轴之上,故为三类。信号一般为波的表现形式,当波的功率频谱密度乘以一个适当系数后就得到了每单位频率波携带的功率,即功率谱密度。三类功率谱密度曲线如图4所示。

图4 三类功率谱密度曲线

图中f2为截止频率,10 Hz~20Hz为低频段,其量级为9 dB。100 Hz至f2为高频段,其量级为-6 dB。根据标准,当质量大于125 kg时,f2为200 Hz,根据已知的斜率m、截止频率f、第三类试验量级可以由下式计算ASD谱密度。

(9)

电机质量为2.5 t,由于质量大于125 kg时,f2为200 Hz。由IEC 61373标准中车轴安装的试验量级(见表3),依据文献[8]的方法进行加载。

表3 第三类试验量级 /[(m/s2)2/Hz]

3.2 模态分析

对电机进行随机振动疲劳分析之前,首先进行结构的模态分析。根据电机与车轴的连接方式,对连接部位孔处施加约束。使用ANSYS对电机进行有约束的模态计算。根据IEC 61373标准,计算范围为10 Hz~200 Hz。为了提高计算精度,将计算范围扩大50%,实际计算取10 Hz~300 Hz。模态分析取到300 Hz以内的前五阶,电机模态振型云图如图5所示。电机作为有源设备,需要考虑电机工作本身振动作为耦合叠加分析。计算得到的ASD谱密度在模态附近适当加密,提高计算结果的准确性。

图5 模态振型云图

3.3 随机振动疲劳寿命计算

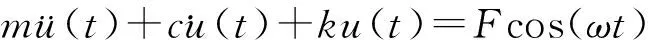

对电机施加横、纵、垂3个方向的激励,由表3的3方向量级可知垂向激励对疲劳寿命影响最大,垂向激励下吊挂下焊缝等效应力云图如图6所示。

图6 垂向激励下吊挂处焊缝等效应力云图

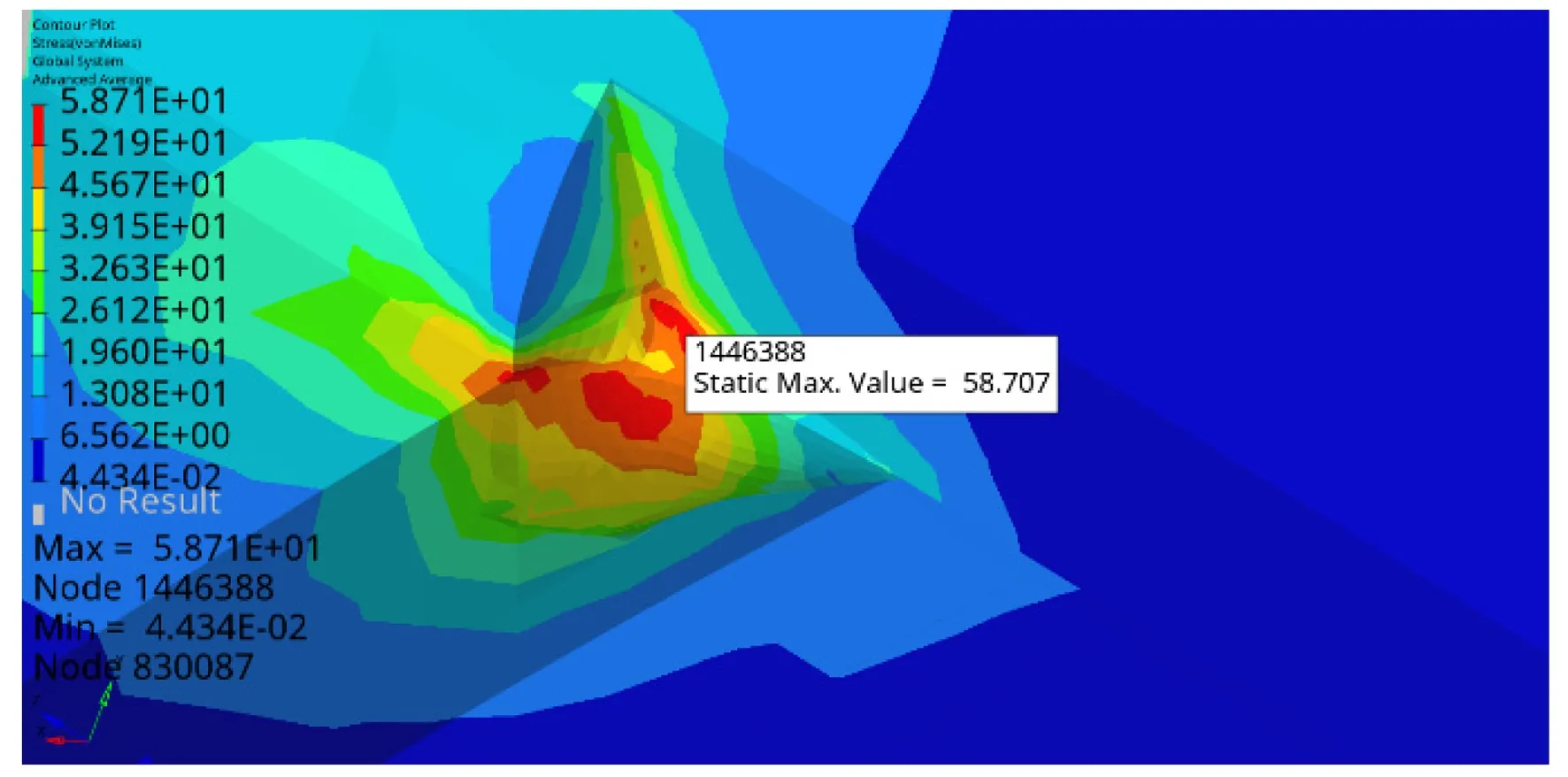

对最大应力处进行PSD响应分析可知,在对模型施加垂向激励的条件下,作用最明显的频率范围在130 Hz附近(见图7)。

图7 最大应力处应力响应功率谱密度

疲劳寿命计算根据IEC 61373标准中的模拟长使用寿命随机振动试验,在电机模型的横、纵、垂3个方向上进行5 h的振动来模拟设备25年的正常运行寿命。代入高斯三区间法的计算公式(7)中可以得到垂向方向上的循环次数。

查询《机械工程材料性能数据手册》[9]得到关于焊接所用钢材料的S-N曲线lgN=22.632-7.438 2lgσ,根据计算结果可以得到各区间循环疲劳破坏次数。各区间循环次数与循环疲劳破坏次数如表4所示。

表4 各区间循环次数及循环疲劳破坏次数

将3个方向的结果汇总可得到评估装置的应力与损伤比,如图5所示。

表5 评估位置的应力与损伤比

评估位置累积损伤比为0.18,小于1,说明可以满足疲劳设计要求。

3.4 不同焊缝形状分析对比

在3个方向的激励作用下,评估点的焊缝累积损伤比为0.18,满足了疲劳设计要求。但是根据图6可以看到应力集中处大多分布在焊缝与母材相连处,且连接处坡角较大,焊接截面变化明显,焊喉的深度与焊趾的角度都会对焊缝上的应力分布有一定影响[10]。

对原方案焊缝进行修改,修改后的焊缝在垂向激励下的应力云图如图8所示,修改后的应力集中主要分布在吊挂下的弧板焊缝处,由于焊缝存在一个90°的转角,使得该处焊接截面变化明显,导致应力集中系数较高。而原方案中评估点附近的焊趾角度在50°左右,现修改焊趾角度,使母材与焊接部分交接处更加平滑。焊趾角度为25°,降低了50%。可以看到评估点位置应力集中现象有所好转,应力大小从56 MPa降低至24 MPa(见图9)。

图8 修改后吊挂处焊缝等效应力云图

图9 方案效果对比

由对比可以看出焊缝截面变化显著点即是焊接结构中容易出现问题的危险点,母材与焊缝间的尖锐过渡会导致应力集中,从而引发焊趾的疲劳开裂。所以焊后需要在保留其承载能力的基础上对焊缝进行后处理,减少焊缝与母材之间的尖锐过渡,以降低其应力集中系数,进一步提高焊接结构寿命。评估焊缝位于两条焊缝转角处,本身焊接作业范围小,施工的难度高,两种方案经过计算都满足疲劳寿命要求,可为实际情况提供操作依据。

4 结论

根据电机焊缝实际特点,进行了有限元建模,使模型贴近实际结构,保证分析结果有实际意义。简化不必要的结构,节约时间成本。

依据IEC 61373标准对电机进行振动加速度加载,通过高斯三区间法对关注焊缝进行了随机振动疲劳分析。并通过高斯三区间法计算得到了累积损伤比0.18的结果,说明结构满足疲劳寿命设计需求。对分析焊缝进行了修改,减少了由于焊接形状引起的局部应力集中,为实际操作提供参考和依据。