Savitzky Golay-WPT在滚刀主轴振动信号降噪中的应用

李伟光,余秋霖,骆春林,孙菁瑶,林守金,龚德明

(1.华南理工大学机械与汽车工程学院,广东广州 510641;2.中山迈雷特数控技术有限公司,广东中山 528437)

0 前言

刀具是对机械加工系统影响最大的加工要素,它的状态决定了工件的加工质量。因此,准确识别滚齿刀磨损状态能够提高企业加工效率、降低经济成本。然而,由于生产加工环境十分复杂,采集到的主轴振动信号受到环境因素和人为因素影响,往往存在许多噪声。为减小噪声对信号特征的影响,对它进行降噪尤为重要。

小波包降噪是一种常用的降噪方式,文献[1]提出了一种基于互补总体经验模态分解(CEEMD)的小波包变换降噪方法。文献[2]提出了一种基于总体平均经验模态分解方法(CEEMDAN)联合小波包分析的降噪方法。文献[3]提出了一种用于一维数字信号分析的谱图小波阈值降噪方法。

许多学者通过改进阈值方式或结合其他降噪方法提高小波变换降噪性能,但常用的Heursure阈值、Donoho阈值等虽能对弱噪声信号实现信噪分离,但对于强噪声信号,效果并不理想。针对该问题,文献[5]提出了一种基于样本熵的改进小波包阈值降噪方法,虽能去除强噪声,提高信噪比,但该方法用时较长,计算速度慢,不适用于在线实时降噪分析与故障诊断。文献[6]使用最小二乘法降噪以提高信噪比,该方法速度快,但信号会出现失真。

基于以上分析,针对实验中样本点数较多且信噪比低、小波包降噪效果不佳的问题,本文作者提出一种结合最小二乘拟合原理的小波包变换(Wavelet Packet Transform,WPT)方法,将它应用于仿真实验和滚刀主轴振动信号降噪实验,并对所提方法进行验证。

1 SG-WPT基本理论

1.1 SG基本理论

Savitzky-Golay方法(以下简称SG)通过线性最小二乘法将相邻离散数据点的连续子集拟合为一个低次多项式来对信号进行降噪,是一种在时域内的多项式最小二乘法拟合滤波方法。该方法最大的特点在于在滤除噪声的同时可以确保信号的形状、宽度不变,其原理如下:

一组以=0为中心的2+1个数据点可以用如下多项式拟合。

(1)

其最小二乘拟合残差为

(2)

当式(2)中残差取最小值时拟合效果最好,而后通过移动该窗口数组即可得到原始数据的所有拟合点。在拟合过程中,过于偏离正常趋势曲线的噪声部分会被丢弃,因而该方法能够对数据起到平滑滤波的作用。

1.2 小波包基本理论

如图1所示,小波分解只对信号低频部分进行分解,不会对信号高频部分进行分解。小波包针对该问题进行了改进,不仅对上一层分解得到的信号中的低频部分进行分解,而且对高频部分再一次进行分解。因此,对比同层次小波分解,小波包分解后高频信号细节更全面。小波包分解方程:

图1 3层小波与小波包分解

(3)

(4)

式中:-2、-2分别为小波包分解中的高、低滤波系数。

小波包重构方程如下:

(5)

式中:-2、-2分别为重构小波包高、低滤波器系数。

1.3 SG-WPT降噪流程

SG-WPT方法降噪流程如下:

(1)选定小波基函数和标准熵,确定最佳小波分解树,进行小波包变换,得小波包系数。信号分解的层数过大或者过小都会影响降噪性能,所以确定最佳小波分解树尤为重要。首先,通过均方根误差的稳定性确定最优分解层次;然后,比较底层子节点和父节点的代价函数值,若子节点函数值大于父节点,则父节点替代子节点。

图2 SG-WPT降噪流程

2 仿真信号降噪实验

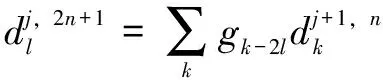

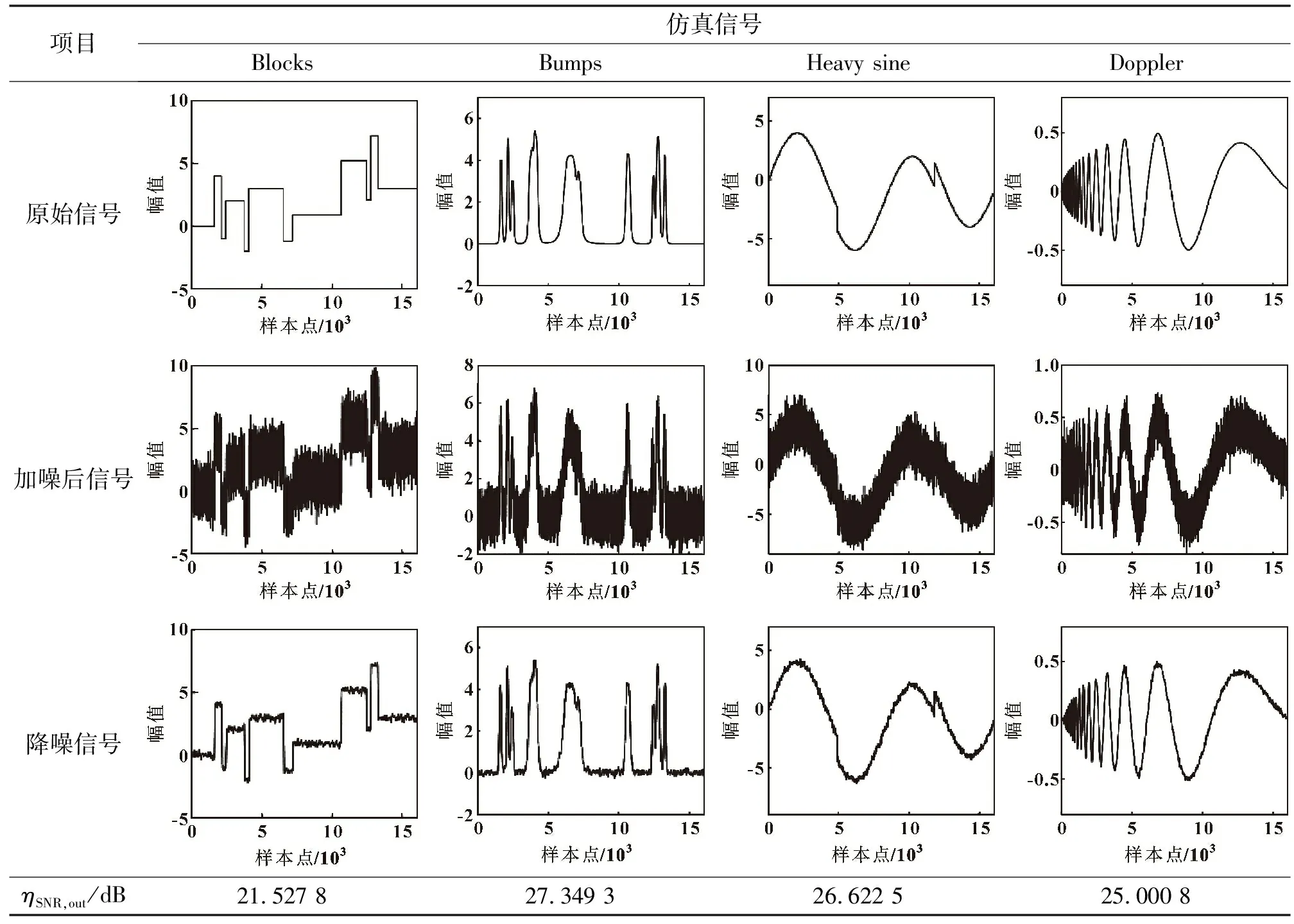

为验证该方法的有效性和可行性,采用Blocks、Bumps、Heavy sine和Doppler 4种经典仿真信号进行降噪实验,并与其他方法对比。

2.1 降噪性能评价指标

常用的降噪性能评价指标有很多,为直观体现降噪性能,采用信噪比(SNR)作为降噪效果的评价指标。

信噪比定义为

(6)

由式(6)知,对于输入信噪比相同的信号,降噪后输出信噪比越大,降噪性能越好。

2.2 仿真信号降噪实验

设定仿真信号输入信噪比为10 dB。样本点个数与工程应用相对应,设定为16 384(2)。

仿真信号降噪实验流程如下:

(1)生成仿真信号的原信号,添加输入信噪比为10 dB的高斯白噪声,得到加噪后的仿真信号;

(2)采用SG-WPT方法对加噪后的仿真信号进行降噪,得到降噪后信号;

(3)计算降噪后信号与原信号的输出信噪比。

表1所示为仿真信号降噪流程,对原信号增加为10 dB的噪声信号后,原信号被噪声信号严重淹没,特征难以识别。4种仿真信号经SG-WPT降噪后,仿真信号中大部分噪声被去除,恢复了原信号的基本特征,输出信噪比均达到20 dB以上,信噪比提升明显。

表1 仿真信号降噪实验流程

分析仿真实验结果可得:SG-WPT方法具有较强降噪能力,能大幅减小噪声并避免原信号损失,使被噪声严重污染的信号恢复特征。

2.3 不同阶数降噪性能对比

选定上文所述4种仿真信号,设定其为10 dB,分别进行1~10阶SG-WPT降噪。由图3可知:当拟合阶数为1时,Bumps、Heavy sine和Doppler 3种仿真信号的最大,均到达25 dB以上,随着拟合阶数的增大,出现陡然减小后逐渐减小的趋势;Blocks仿真信号,其出现在1~3阶缓慢增大,在3阶以后逐渐减小的趋势。4种仿真信号在6阶拟合处,大小趋近一致,且下降趋势变缓,相对于1阶拟合平均下降了22.68%。综上分析,第1阶为最佳拟合阶数。

图3 不同阶数下的信噪比输出

2.4 与其他降噪方法的性能对比

完备集合经验模态分解(CEEMDAN)是一种在 EMD 基础上改进的方法,它克服了传统EMD方法的模态混叠现象,解决了 EEMD 方法中计算量大、分解完备性差等问题。

经典小波包阈值降噪方法是由小波降噪改进而来,其中,“db7”、“sym5”、“coif1”和“demy”等小波基具有较好的降噪效果,“db7”与“sym5”小波基的降噪性能相近,且优于“coif1”小波基。因此,选取“db7”和“demy”小波基进行对照实验。用文中提出的方法与以上3种方法进行对比实验,设定4种经典仿真信号输入信噪比从-20 dB递增到10 dB,小波包分解均采用3层分解。

表2所示为4种经典仿真信号输出信噪比随输入信噪比的变化趋势。由表2第2行可知,“db7”和“demy”小波基的降噪性能相近,降噪性能随信噪比提高逐渐提升;CEEMDAN方法在信噪比较低时,4种仿真信号输出信噪比提升幅值保持在4 dB左右,当输入信噪比达到5 dB以上,降噪性能大幅提升,信噪比提升均值为4.44 dB;而文中所采用的SG-WPT方法在信噪比较低时也能表现出良好的降噪性能,4种仿真信号信噪比提升均值达到16.60 dB。综述所述,在4种仿真信号降噪实验中,SG-WPT方法降噪性能相比于小波包和CEEMDAN降噪性能有较大改善,解决了文献[4]中方法存在的问题。

表2 输出信噪比随输入信噪比变化趋势

由表3可知:CEEMDAN-相关系数法计算量大,耗时达293.872 s,明显长于小波包降噪方法;SG-WPT降噪方法耗时略高于“db7”小波基降噪方法;而“demy”小波基降噪方法耗时高于SG-WPT方法49.3%。从耗时上分析,SG-WPT方法能够满足时间短、反应快的需求,解决了文献[5]中存在的问题,更符合工业生产加工过程中在线实时降噪分析与故障诊断的要求。

表3 4种方法对仿真信号降噪结果

由表3可知:“db7”与“demy”小波基降噪后仍残留较多噪声信号,难以甄别信号特征;CEEMDAN-相关系数法降噪后会出现信号失真现象,如Heavy sine仿真信号降噪后时域图中框选部分所示,阶跃信号被抹去,丧失了原信号的特征,因此稳定性不够;SG-WPT方法,在滤除噪声的同时减少了原信号特征损失,因此输出信噪比明显提高。对于4种仿真信号,当输入信噪比为10 dB时,文中方法输出信噪比相比于传统小波包和CEEMDAN平均提高了31.35%和16.36%。

综上所述,对于信噪比较低的仿真信号,文中提出的SG-WPT方法不仅能有效滤除噪声,还能够避免信号失真且计算速度快,弥补了传统小波包阈值降噪性能差的缺陷,优于传统小波阈值方法和CEEMDAN-相关系数法。

3 滚刀主轴振动信号降噪应用

3.1 滚刀主轴振动信号采集

为验证文中方法在实际工程信号处理中的有效性,在某数控机床生产厂进行了滚齿加工实验,采集到了主轴振动信号。图4所示为滚刀振动信号采集现场,为防止因切削液冲击而导致传感器脱落,在方向上安装了2个PCB加速度传感器,采集滚齿机加工过程中滚刀主轴向和向振动加速度信号,采样频率为12 800 Hz。加工过程中,滚刀主轴振动信号经PCB加速度传感器、LMS信号采集仪后传入计算机进行存储和显示。

图4 滚刀振动信号采集现场

在靠近滚刀的2号传感器采集到的信号中截取16 000个采样点作为滚刀当前加工状态的振动信号,并对该信号进行分析处理。

3.2 滚刀自转频率和滚切频率

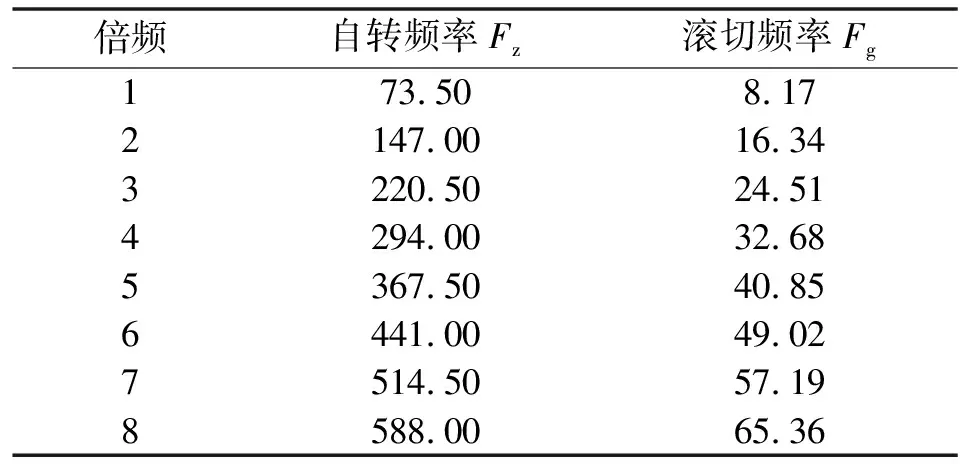

采集到的滚刀主轴振动信号中有用信号包括滚刀主轴自转频率和滚切频率,它们是滚刀主轴振动信号特性的主要体现,可通过表4中影响滚刀主轴振动信号分析的滚齿机主要加工参数计算。

表4 影响振动信号分析的主要加工参数

滚刀主轴自转频率:

=60

(7)

滚刀滚切频率:

=60

(8)

由表4中参数和式(7)(8)可计算出滚刀主轴自转频率和滚刀滚切频率,如表5所示。

表5 自转频率和滚切频率倍频 单位:Hz

3.3 滚刀主轴振动信号降噪性能分析

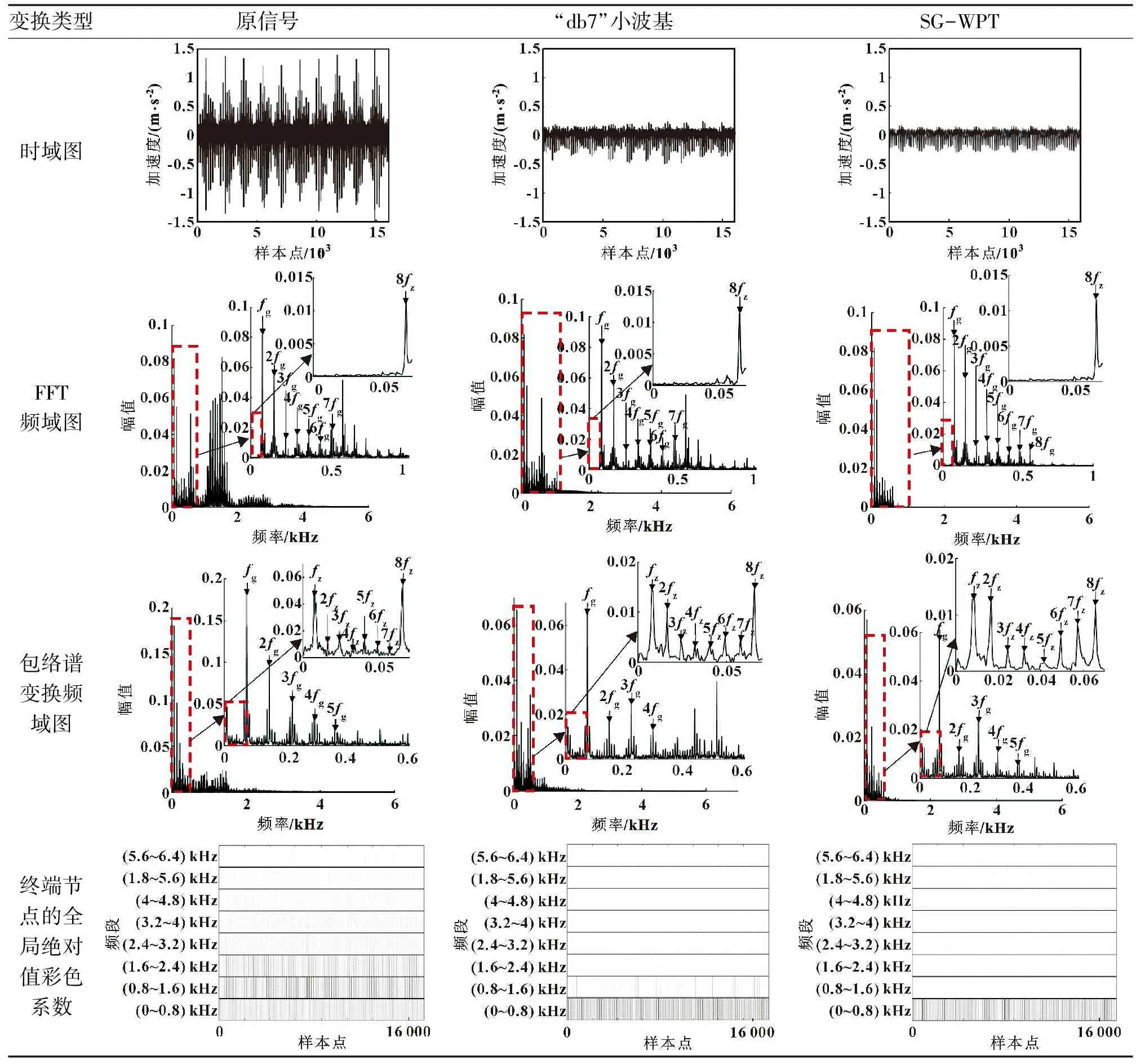

由于CEEMDAN相关系数法耗时长、稳定性差且“db7”与“demy”小波基降噪性能相似,选取耗时稍短的“db7”小波基与SG-WPT进行滚刀主轴振动信号降噪对比实验。对降噪前后的信号分别进行FFT、包络谱和小波终端节点的彩色系数分析,结果如表6所示。可知:针对降噪前后FFT频域图,可见滚刀主轴振动原信号频率在4 500 Hz以下;“db7”小波基降噪后,1 000 Hz以上噪声基本滤除,但1 000~2 000 Hz频段依然存在部分噪声,能提取1~7倍滚切频率(~7);SG-WPT方法降噪后,1 000 Hz以上噪声完全滤除,能有效提取1~8倍滚切频率特征(~8),但FFT却没有有效提取出自转频率。因此,对其低频部分采用包络谱分析方法以提取其自转频率。

对信号先进行Hilbert 变换后,再进行 FFT可得到信号的包络谱。如表6第3行所示,对比降噪前后0~70 Hz包络谱频域图可知,“db7”小波基和SG-WPT方法均能将自转频率特征(~8)提取出,但SG-WPT降噪后,周边信号干扰明显减少,中心频率更突出。

表6 降噪前后对比

由式(7)(8)可知,主轴自转频率与滚切频率存在倍率关系,因相互叠加影响,导致包络谱变换后,滚切频率在5倍频后出现中心频率不准确现象。因此,为取长补短,对频率相对较低的主轴自转频率采用包络谱方法进行分析,而对频率相对较高的滚切频率采用FFT进行分析。

3层小波包将原信号分为8个终端节点,每个终端节点的全局绝对值彩色系数图中灰色线条表示信号在该段样本点内,存在对应于左侧频段的频率,颜色越深,能量和幅值越大。由此可知,原信号频率主要在0~2 400 Hz频段,经“db7”小波基降噪后,在800~1 600 Hz频段仍存留部分信号;SG-WPT降噪后,信号中800 Hz以上频段基本去除,有效提取了主轴自转频率与滚切频率,降噪效果明显。综合上述分析,在滚刀主轴振动信号降噪应用中,文中提出的SG-WPT优于经典小波阈值降噪方法,降噪性能突出。

4 结论

(1)针对采样点较多信号CEEMDAN方法计算量大耗时长、经典小波包降噪效果不佳的问题,本文作者提出了一种基于最小二乘法平滑拟合的SG-WPT方法。将SG-WPT方法应用于仿真实验,结果表明该方法对于实验中的强、弱噪声信号均表现出良好的降噪性能,相比于传统小波包和CEEMDAN分别提高了31.35%和22.71%。

(2)将SG-WPT方法应用于滚刀主轴振动信号降噪实验中,结果表明该方法能去除信号中的高频噪声,使主轴自转频率与滚切频率周边信号干扰明显减少,中心频率更为突出,降噪效果优于传统小波阈值降噪。

(3)在降噪后滚刀主轴振动信号频谱分析过程中,对比FFT和包络谱分析,包络谱分析能更准确地提取主轴自转频率,而FFT能更准确地提取滚切频率,在频谱分析过程中可结合两者优点,取长补短。