采煤机滚筒调高智能化控制系统优化设计

范四立

(东莞职业技术学院机电工程学院,广东东莞 523808)

0 前言

采煤机是煤矿井下综采工作面重要设备之一,其智能化水平是衡量综采工作面智能化水平的重要参考,而采煤机滚筒智能调高是完成采煤机智能化的重要决策。采煤机滚筒精确、平稳、快速智能调高是目前国内外学者关注的热议话题。耿秀明通过传递函数求解了调高系统状态空间方程,并在该系统控制器设计中引入了滑模变结构控制。刘芳璇等基于AFSA-ACA自适应模糊滑模对滚筒液压调高进行了精确控制。李雪梅利用滑模变结构控制理论对采煤机滚筒系统控制器进行了设计与研究,给出了变速趋近律的滑模变结构控制方法优势。

目前,萤火虫控制算法大多被用于解决连续型最优化问题,具有较优性能。杜鹏桢等研究出一种基于改进萤火虫算法的路径规划方法,并利用大量仿真试验及实际试验验证其可行性和有效性。毛君等人基于新型萤火虫算法对机尾PID控制策略进行了优化设计,对标准萤火虫算法的动态决策域更新系数进行了改进。左仲亮等设计了改进的动态步长萤火虫优化算法,该算法在寻优初期以相对较大的步长进行搜索,其全局寻优能力较强。

采煤机工作环境恶劣且复杂,而目前针对采煤机滚筒调高的研究主要为系统响应性能研究,对系统抗干扰性能的研究较少。针对采煤机滚筒调高智能化要求,本文作者对萤火虫算法进行改进设计。对采煤机滚筒调高智能化控制系统进行数学建模,采用改进的萤火虫算法对调高系统PID控制器参数进行寻优设计,并建立滚筒调高智能化控制系统Simulink仿真模型,给出改进和基本萤火虫算法的滚筒调高系统优化效果对比曲线。

1 萤火虫算法改进

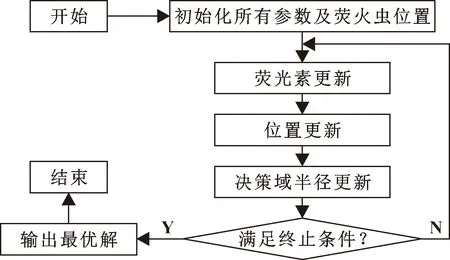

图1所示为基本萤火虫算法控制逻辑,采用的是固定步长的方式。由于固定步长会使算法陷入局部最优,不便于在全局内搜索最优解,故文中通过模糊算法将固定步长设计为自适应步长,以提高全局搜索能力。

图1 基本萤火虫算法控制逻辑

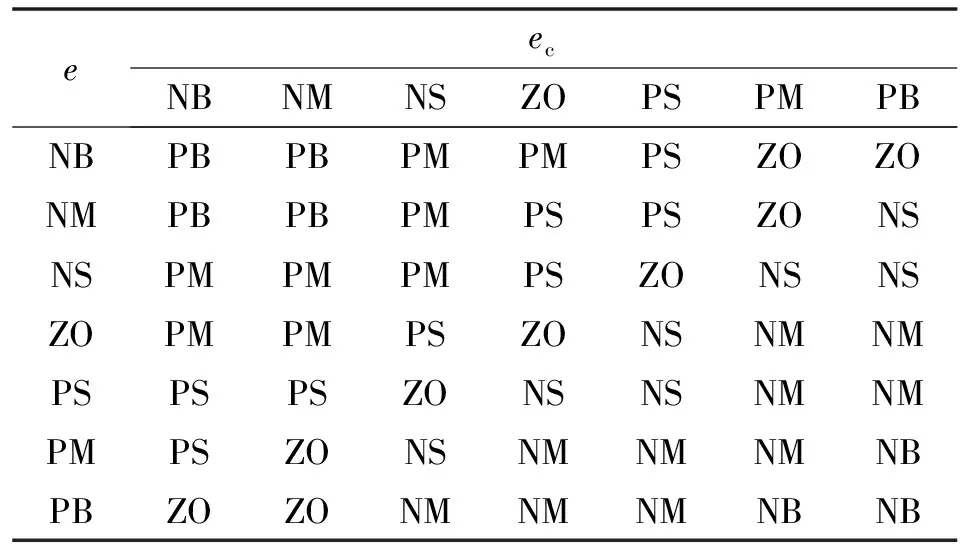

表1所示为模糊控制规则。模糊控制器输入变量分别为算法当次寻优结果与上次寻优结果误差及其偏差变化率;输出变量为自适应步长变化量Δ。表1中:NB为负大、NM为负中、NS为负小、ZO为零、PS为正小、PM为正中、PB为正大。

表1 Δs模糊控制规则

为增加算法优化初期收敛速度,采取扩大萤火虫的动态决策半径方法,通过重新定义决策域更新系数,如方程(1)所示:

=·

(1)

式中:为指数分布。

2 滚筒调高智能化控制系统优化

2.1 调高智能化控制系统数学建模

图2所示为采煤机滚筒调高智能化控制系统原理简图。系统主要元件有齿轮泵、控制换向阀、液压缸及控制器。其工作原理可简述为:位移传感器采集液压缸活塞杆实时位移信号并传输给上位机,上位机对误差信号进行处理以进一步输出控制信号,控制信号经放大器放大后调节比例电磁铁动作,进而控制换向阀主阀芯动作,实时调整活塞杆位移,从而实现滚筒高度智能化调整。

图2 采煤机滚筒调高智能化控制系统

由系统工作原理可以看出,该系统为阀控缸系统,阀控缸系统数学模型由3个初始方程组成。

控制换向阀的线性负载流量数学模型用式(2)表示:

==-

(2)

式中:为流量增益,m/s;为阀芯位移,m;为流量压力系数,m·Pa/s;为液压缸压力,Pa。

调高缸输入输出流量连续性方程用式(3)表示:

(3)

式中:为活塞有效工作面积,m;为有效体积弹性模量,N/m;为活塞位移,m;为液压缸总泄漏系数,m·Pa/s;为进油腔容积,m。

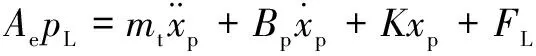

力平衡方程可由式(4)表示:

(4)

式中:为活塞及负载折算到活塞上的总质量,kg;为活塞及负载的黏性阻尼系数,kg/s;为干扰负载,N;为负载弹簧刚度,N/m。

对方程(2)、(3)和(4)进行拉氏变换,基于采煤机滚筒实际工况获得液压缸活塞杆输出位移如下:

(5)

通过方程(5)进一步可获得活塞杆位移对阀芯位移的传递函数,如方程(6)所示:

(6)

式中:为液压固有频率,rad/s;为液压阻尼比;为总流量-压力系数。

因此,可得到调高缸活塞位移(负载)的方程为

(7)

比例换向阀数学模型为

(8)

式中:为阀芯位移,m;为阀芯位移与电流增益系数,L/(min·A)。

2.2 调高智能化控制器优化

采煤机滚筒调高智能化控制系统采用增量式PID控制器,便于实现PLC控制。其参数调整只和最近3次采样有关,更适合控制液压系统。

增量式PID控制器输出如下:

()=(-1)+Δ()

(9)

Δ()=[()-(-1)]+()+

[()-2(-1)+(-2)]

(10)

式中:、和分别为PID的3个参数;Δ()为控制器第次的输出量的增量;()和(-1)分别为第次和第-1次PID控制器的输出;()、(-1)和(-2)分别为第次、-1次和-2次的活塞杆位移差。

图3所示为改进的萤火虫算法优化的PID控制器结构框图。

图3 改进的萤火虫算法优化的PID控制器

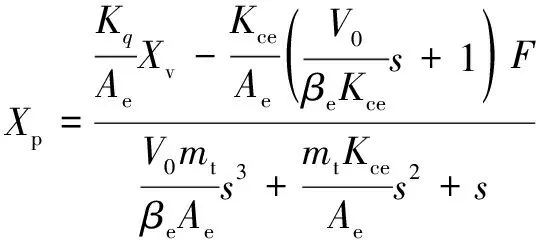

图4所示为改进的萤火虫算法优化PID控制器的流程图。采用ITAE作为评价指标函数,如式(11)所示:

图4 改进的萤火虫算法优化PID控制器的流程

(11)

在MATLAB中进行程序编写,部分程序步骤如下:

步骤(1),初始化萤火虫算法参数;

步骤(2),计算各萤火虫的亮度并排序得到亮度最大的萤火虫位置;

步骤(3),判断迭代是否结束;达到最大迭代次数,则进行步骤(4),否则进行步骤(5);

步骤(4),输出亮度最大的萤火虫位置及其亮度;

步骤(5),根据式(3)更新萤火虫的位置,对处在最佳位置的萤火虫进行随机扰动,搜索次数增加1,执行步骤(2),进行下一次搜索。

参数设置如下:设置萤火虫种群规模为30,初始荧光素为5,荧光素浓度挥发速度系数为0.4,萤火虫个体更新速度系数为0.6,决策域范围更新系数初始值为0.08,萤火虫的初始步长(0)为0.03,最大迭代次数为100,最小移动步长0.000 1,最大移动步长为1。

通过萤火虫算法改进寻优后的PID控制器参数为=24.308 1、=0.915 7和=1.480 3。

3 系统仿真结果及分析

图5所示为利用Simulink搭建的采煤机滚筒调高智能化控制系统仿真模型,系统仿真参数设置如表2所示。

图5 滚筒调高智能化控制系统Simulink仿真模型

表2 仿真参数

仿真对比改进和基本萤火虫算法优化的PID控制器,给系统分别施加阶跃和斜坡信号,幅值为1 m,得到改进和基本萤火虫算法仿真结果对比如图6—图7所示。

图6 阶跃响应曲线对比(局部) 图7 斜坡响应曲线对比(局部)

由图6可得:阶跃响应下,与基本萤火虫算法相比,改进萤火虫算法优化的PID控制器使调高系统超调量减小了21.6%,调整时间下降了18.1%,稳态误差降低了9.7%。

由图7可得:斜坡响应下,与基本萤火虫算法相比,改进萤火虫算法优化的PID控制器使调高系统超调量减小了38.4%,调整时间下降了22.8%,稳态误差降低了4.6%。

为验证加入改进萤火虫算法优化的PID控制器的系统鲁棒性能是否得到提高,对稳态系统施加各种干扰,查看系统对干扰的抗干扰能力和抑制力度。

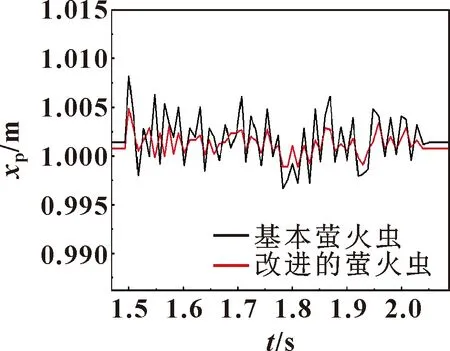

选取3种类型的信号干扰:脉冲信号干扰、阶跃信号干扰和随机信号干扰,系统抗干扰能力仿真曲线如图8—图10所示。

图8所示为系统稳态时对系统加入幅值为0.1 m、周期为1 s的脉冲干扰信号的局部响应对比曲线。可知:与基本萤火虫算法相比,改进萤火虫算法优化后的PID控制系统的响应峰值减小了21.9%,调整时间下降了10.7%。

图8 脉冲干扰响应曲线(局部) 图9 阶跃干扰响应曲线(局部)

图9所示为系统稳态时对系统加入幅值为0.05 m的阶跃干扰信号的响应对比曲线。可知:与基本萤火虫算法相比,改进萤火虫算法优化的PID控制器系统的超调量减小了33.2%,调整时间下降了15.07%。

图10所示为系统稳态时对系统加入幅值为0.01 m、频率为10 Hz的随机干扰信号的响应对比曲线。可知:与基本萤火虫算法相比,改进萤火虫算法优化的PID控制系统的系统响应曲线波荡范围减小了40.1%。

图10 随机干扰响应对比曲线(局部)

由此可得:对滚筒调高智能化系统施加阶跃、斜坡、不同类型干扰信号时,当加入改进萤火虫算法优化的PID控制器后,其响应性能和抗干扰性能得到大幅度提高,研究结果可在一定程度上为采煤机滚筒智能化发展提供参考。

4 结论

为提高采煤机滚筒调高智能化控制精度,对基本萤火虫算法进行改进。对采煤机滚筒调高智能化控制系统进行数学建模,利用改进的萤火虫算法对滚筒控制系统PID参数进行寻优,并搭建了滚筒调高智能化控制系统仿真模型。对改进和基本萤火虫算法系统的效果进行对比分析。对滚筒调高控制系统加入改进萤火虫算法优化的PID控制器后,系统响应性能和抗干扰性能得到较大改善和提高,主要得到以下结论:

(1)阶跃信号下,优化后的系统超调量、调整时间和稳态误差分别减小21.6%、18.1%和9.7%;

(2)斜坡信号下,优化后的系统超调量、调整时间和稳态误差分别减小38.4%、22.8%和4.6%;

(3)脉冲干扰信号下,优化后的系统超调量和调整时间分别减小21.9%和10.7%;

(4)阶跃干扰信号下,优化后的系统超调量和调整时间分别减小33.2%和15.07%;

(5)随机干扰信号下,优化后的系统响应曲线波荡范围减小40.1%。