钛合金固态相变的归纳与讨论(Ⅷ)

——利用三类α相设计三态组织

辛社伟

(西北有色金属研究院, 陕西 西安 710016)

工艺决定组织结构,组织结构决定力学性能。因此,显微组织结构一直是钛合金研究的核心。从第一个工业化应用钛铸锭开始,到现在已经过70余年的发展,钛合金金相学形成了较为完整的理论体系,也出版了大量的文献[1-4]。在这些文献中,对不同类型钛合金的组织形态、相种类、相结构以及不同相之间的晶体学转变关系都有较为详细的解释。尽管如此,相对于传统钢铁材料数千年的发展历史,钛合金知识体系仍然非常年轻。随着工程应用要求的不断提高和新工艺的不断出现,现有的钛合金金相学知识有时难以满足我们更细致地理解复杂工艺带来的特殊组织。再加之现今国内钛产业处于爆发式增长期,从事相关科研和生产的人员越来越多,因受众群体知识层次的不同,对钛合金显微组织结构相关知识提出了越来越精细的要求。特别是对于广大工程技术人员,亟需对钛合金显微组织结构进行更为清晰的阐释,对一些相形态的命名更细致、具体,从而更好地指导工程实践。基于以上目的,本文在现有钛合金金相学知识体系的基础上,对钛合金显微组织结构进行了解析,对钛合金中的α相进行了更为具体的区分,最后以工程应用为目标,利用不同类型α相设计了一种三态组织。所阐述内容对于钛合金领域初学者和工程技术人员理解和设计钛合金显微组织结构具有一定的指导意义。

1 钛合金显微组织结构的解析

从表述上来讲,金属材料的显微组织结构都倾向于使用一个词汇“microstructure”。实际上从对金属材料组织结构的理解来说,该词汇包含两层含义。第一层含义是基于形态学(morphology)的理解,可以用图像、影像(image)来表述,它代表的是组织形态,是通过裸眼、光学显微镜、扫描电镜直观地反映于人的脑海,具有主观性,只有定性的描述,没有精确的定义。目前,钛合金中典型的四大组织分类——等轴组织、双态组织、网篮组织和魏氏体组织即是组织形态的典型代表。这4种组织是伴随钛合金金相学的长期发展而约定俗成的,其名称充分体现了形态学的概念。比如网篮组织,其全称是“片层α相相互交织成像网篮形状一样的组织”,是为了从形态上区分有明显晶界α相、并且晶内片层α相呈平行排列成不同集束的魏氏体组织。再比如双态组织,是2种状态(等轴和片层)α相同时存在,并且具有均衡的地位,是为了区别以等轴α相为主,片层α为辅(片层α相太少,无法独立支撑一种状态)的等轴组织。上述钛合金的组织形态是基于形态学的区分,没有严格的定义,因此从组织形态角度出发,也会有其他不同的命名,比如混合组织、三态组织等。甚至由于个人主观性,同一种组织出现不同的命名。

“microstructure”的第二层含义即“结构”,英文词汇为“structure”,这个词描述的是相(phase)。提到structure,想到的是晶格结构,原子排列方式不同构成不同的晶格,属于晶体学(crystallography)的范畴。对它的描述准确、科学,没有任何似是而非的东西。对于钛合金,涉及到结构学(晶体学)的主要结构(相)有α、α′、α″、α2、ω、β′、β等7种相,他们不但具有自己严格的晶体学结构,而且相互转换符合一定的晶体学关系。

由此可见,组织形态与相结构是完全不同的两个概念,一个属于形态学(morphology),一个属于晶体学(crystallography),它们共同构成了材料的显微组织结构(microstructure)。因此,对于钛合金,如果提到“双相”组织,则是从结构学上对组织进行命名,与形态无关,凡是含有α相和β相的所有组织都是双相组织,其中等轴组织、双态组织、网篮组织和魏氏体组织都属于双相组织。这种命名主要是区别于纯钛、近α钛合金的全α相组织和β钛合金的全β相组织。而双态组织则是从形态学上对组织进行区分,不涉及结构学,指的是片层状α相(一种形态)和等轴α相(第二种形态)共同存在,并且形成均势。其主要是为了区别于等轴组织、网篮组织和魏氏体组织。

2 基于形态学的三类α相的定义

从上述钛合金显微组织结构解析中可以看到,对于普通的钛合金组织,结构学区分相对简单,仅涉及α和β两个相,分为双相组织(α+β相)和单相组织(单独α相或β相)。而形态学相对复杂,因为在实际中由于加工和热处理工艺的不同,造成α相的形态千差万别,但是这些千差万别的α相形态总体可以归为两类,一类是长轴和短轴差别较大的片层状,另一类是长轴和短轴几乎相等的等轴状。前文提到的4类组织就是根据片层状和等轴状α相含量和排列方式的不同而进行区分的。

从形态学来说,α相形态几乎决定了钛合金的组织形态,它是钛合金组织形态区分的基础。而造成α相形态千差万别的主要原因是工艺过程的不同。目前,现有资料根据工艺过程将α相区分为初生α相和次生α相。多数情况下材料的终锻在双态区进行,初生α相对应等轴状,次生α相对应片层状。而实际上,广义的片层α相根据长轴和短轴的不同包含更多形态,比如针状、粗片层状、细片层状、竹叶状、纺锤状等。所以,为了更清楚地基于α相形态学表述钛合金的显微组织,文献[5]仿照钢中渗碳体的命名,根据热处理过程中α相生成阶段的不同,将钛合金的α相更细致地区分为三类,分别为一次α相、二次α相和三次α相,或者初生α相、次生α相和时效α相。具体定义归纳如下。

一次α相:在固溶阶段保留的α相为一次α相,也可称为初生α相。这种α相大都遗传于锻造过程,其形态也依赖于锻造过程。由于现有的钛合金锻坯大都是在双态区锻造,因此初生α相形态大多为等轴状。当锻坯在β相区锻造时初生α相为片层状。不同工艺锻造的钛合金经过固溶处理后,初生α相的含量与固溶温度有关,其形态与固溶前原始组织形态有关。

二次α相:钛合金固溶后,在冷却过程中除初生α相以外的组织会析出α相,这个过程生成的α相为二次α相,或称为次生α相。根据经典的形核和长大理论,这部分α相生成时由于冷却速率大,其形态一般呈片层状。片层长轴和短轴比由冷却速率决定,冷却速率越大,片层越细,排列交错程度越高。

三次α相:固溶冷却生成二次α相以后,除一次α相以外的组织是一个混和组织,由片层状的二次α相和二次α层间的残留β相组成。组织中残留的β相在时效过程中会发生分解,形成α相和残留β相,这种α相称为三次α相,也可以称为时效α相,残留β相称为时效β相。对于给定的合金,时效α相的形态和含量由固溶温度、固溶后冷却速率、时效温度和时效时间确定,当固溶温度和冷却方式固定后,三次α相形态和含量由时效温度和时间确定,符合经典的形核和长大理论。

这种对α相的区分和传统钛合金组织命名中只有初生α相和次生α相的表述不同,其将次生α相更细致的区分为二次α相和三次α相,更有利于对钛合金显微组织的分析与解析。

3 利用三类α相设计三态组织

目前在钛合金组织命名上,通用的方法是以等轴α相和片层α相的比例和排列方式进行区分,因此,同时具备等轴α相和片层α相的所谓混合组织就是双态组织,其对应的2种α相分别为传统意义的初生α相和次生α相,通过固溶+时效来实现。在这种工艺条件下本文定义的二次α相和三次α相形态相似,无法在形态上独立,形成所谓的三态组织。然而随着现代高强韧钛合金的发展,材料自身需要同时满足强度、塑性、断裂韧性和疲劳性能的要求,具有良好的综合力学性能。从金属学原理上讲,合金的强度、塑性、韧性对组织的要求是冲突的[6],所以为适应现代航空材料的发展要求,合金需要具有更加混合折中的组织,这样才能协调不同性能对组织要求的冲突性。而传统热处理获得的混合组织(双态组织)无法对二次α相和三次α相进行设计和形态区分,仅能形成等轴和片层2种形态的混合组织,这或许也是目前传统组织命名中将二次α相和三次α相统称为次生α相的原因。

针对传统热处理工艺的局限性,在前文三类α相定义的基础上,设计出一种近β双重固溶处理工艺。该工艺可以分别有效控制一次α相、二次α相和三次α相的形态和含量,将二次α相和三次α相从形态上独立出来,形成一种三态组织。选择某两相高强韧钛合金为目标,首先对该合金进行从相变点以上到相变点以下不同温度的固溶处理,获得α相与固溶温度的曲线关系,如图1所示。以该关系图作为后续固溶温度的选择依据,进行以下固溶处理。

图1 某双相钛合金近β双重固溶处理工艺图

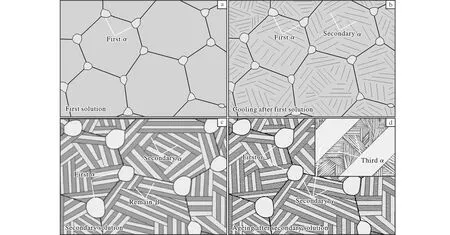

(1) 选择在相变点以下接近相变点的T1温度进行一次固溶处理。T1的选择依据是一次α相的含量,一般将一次α相控制在10%~15%为佳。由于已经通过实验获得了合金α相含量与固溶温度的关系曲线,因此通过T1的选择很容易精确控制一次α相的含量。一次固溶后合金的显微组织示意图如图2a所示。

(2) 对一次固溶后的合金进行空冷处理,合金中将会析出细针状二次α相。一次固溶冷却后合金的显微组织示意图如图2b所示。

(3) 选择低于一次固溶温度的T2温度对合金进行二次固溶处理。该固溶温度下一次α相基本保持不变(尺寸稍有增加),二次α相长大。二次α相含量是该固溶温度下α相的总含量减去一次α相的含量。根据图1曲线关系很容易获得到T2温度下α相的总含量,而一次α相含量是已知的,因此很容易根据需要控制二次α相含量。二次固溶后合金的显微组织示意图如图2c所示。

(4) 二次固溶过程中,由于残留β相尺寸小(图2c),组织稳定性提高,冷却过程中几乎不形成或者形成的针状析出相很少,无法独立形成状态。

图2 某双相钛合金近β双重固溶处理过程中不同阶段的组织示意图

(5) 对二次固溶后的样品进行T3温度的时效处理,时效过程中残留β相会分解形成三次α相,三次α相的尺寸和含量依赖时效温度和时效时间。时效后的组织示意图如图2d所示。

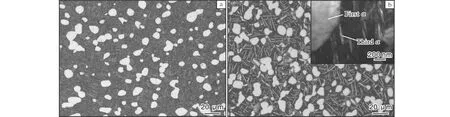

由以上可以看到,这种专门针对三类α相的近β双重固溶处理,第一重固溶处理可以有效将合金中的一次α相含量控制在最佳范围内。第一重固溶处理后采用空冷方式冷却,可保证冷却过程中产生的主要是针片状α相,而且针片状α相呈一定集束排列。第二重固溶处理,可以有效地使第一重固溶处理冷却过程中产生的集束状排列的针片状α相长大成为一定尺寸的片层状α相。同时,第二重固溶温度可以保证片层α相的含量在理想范围内(10%~15%),达到有效控制次生α相形态、尺寸和含量的效果。此后,时效可以有效使第二重固溶处理后残留的β相分解为形态明显有别于二次α相的更细小尺寸的三次α相。最终形成一种可控的具有15%~20%初生α相、10%~15%次生片层α相、65%~75%的“三次α相+时效β相”(由于三次α相尺寸过于细小,无法单独统计含量)的三态混合组织,这种混合组织具有更为优异的综合力学性能。图3a为该两相高强钛合金经传统固溶+时效处理获得的该显微组织,组织是一种典型的双态组织,无法区分二次α相和三次α相。图3b为经近β双重固溶处理获得的组织,其中右上角TEM组织显示三次α相形貌。从图3b可以明显看到,一次、二次和三次α相形态完全不同,各有独立的形态,形成了不同于传统组织的三态组织。

图3 某双相钛合金经不同工艺热处理后获得的双态组织和三态组织

4 结 语

相对于钢铁材料而言,钛合金金相学依然是一门年轻的学科。随着钛合金应用的发展,对其显微组织结构的理解提出了更高的要求,本文在现有知识体系的基础上,对钛合金显微组织结构提出了更细致的解释,具体如下。

(1) 提出钛合金的显微组织结构(microstructure)分为两个方面理解,一个是形态学(morphology),其对应的表述是影像(image);一个是结构学(structure),其对应的表述是相(phase)。这种解析对于工艺(热加工或热处理)对钛合金显微组织结构的选择与控制的科学原理以及钛合金显微组织结构分析测试方法的选择具有基础的指导意义。

(2) 以形态学(morphology)为基础,提出钛合金中的α相根据生成阶段的不同,分为一次α相、二次α相和三次α相,或者称为初生α相、次生α相和时效α相,这种区分方法更能清楚地对钛合金不同组织形态进行区分和解析,为清楚认识钛合金显微组织提供了有益的指导。

(3) 基于三类α相的区分和阐释,以典型双相高强韧钛合金为例,设计出一种近β双重固溶处理工艺,该热处理可以有效控制一次α相、二次α相和三次α相的形态和含量,从而形成一种不同于传统组织的三态组织。