关于某型动车组齿轮箱用联轴器漏脂问题的研究

戴如勇 徐沙林 赵永强 王 莹

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

联轴器是连接两轴或轴和回转件,在传递运动和动力过程中一同回转而不脱开的一种装置。此外,联轴器还可能具有补偿两轴相对位移、缓冲、减振以及安全防护等功能[1]。我国引进的高铁基于日本和德国的技术,动车、地铁均采用鼓形齿联轴器传动[2]。联轴器安装在转向架上,连接牵引电机与齿轮箱,用来传递动力及补偿位移[3]。目前各型动车组装用的联轴器主要包括4家供应商的产品,分别为德国KWD和FLENDER、比利时ESCO及日本三菱电机[3]。

1 故障描述

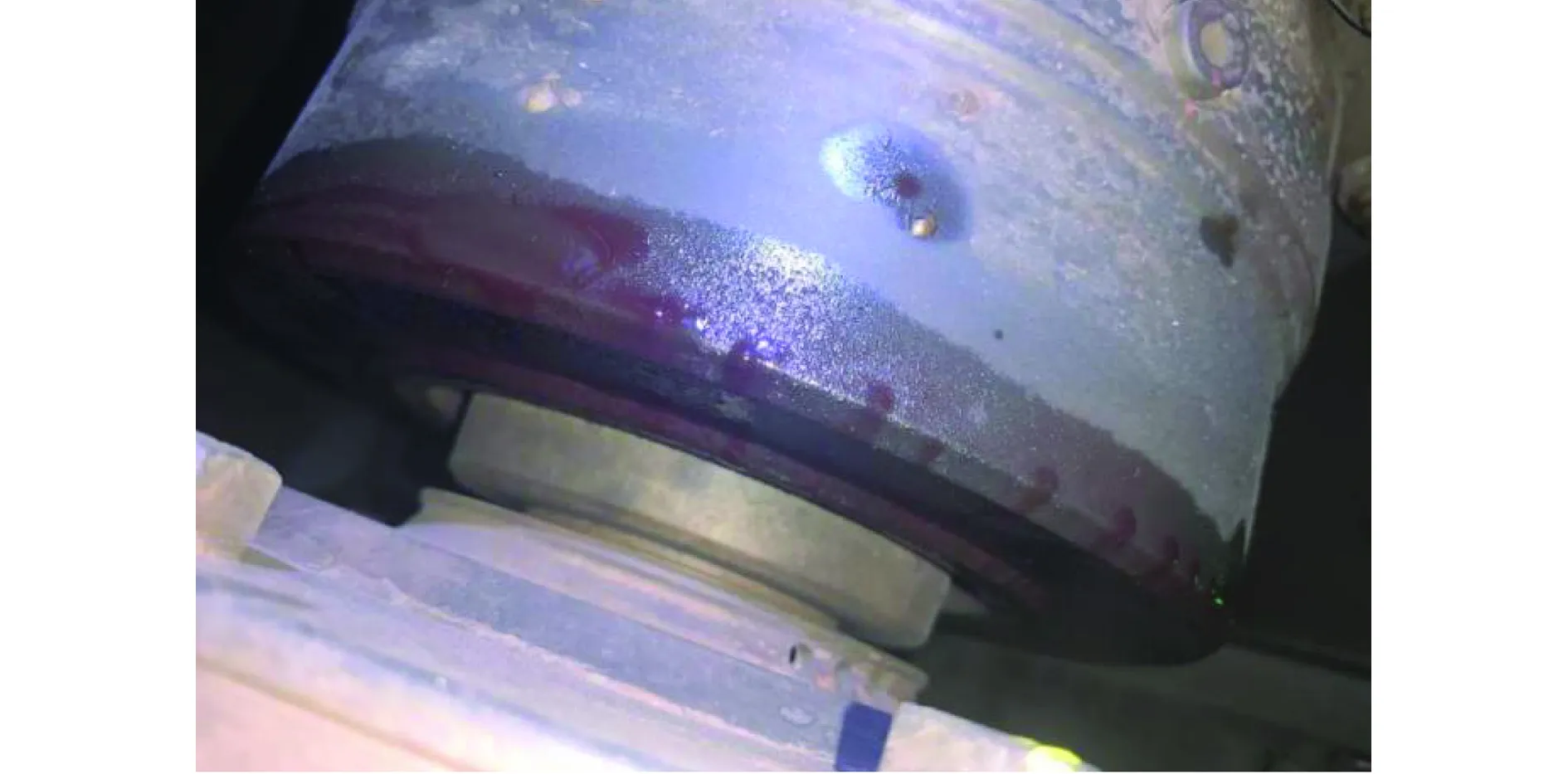

某型动车组齿轮箱用联轴器属于一种波纹管密封结构的鼓形齿式联轴器。2020年5月~12月,该型联轴器陆续发生多起润滑脂泄漏问题(以下简称“漏脂”),如图1所示。经统计,联轴器漏脂均发生在齿轮箱侧,运用里程较高,且以三级检修后(145万km)的发生数量居多。

图1 联轴器漏脂

该型联轴器内腔的润滑脂依靠图2中的3处O 型圈密封。其中3#部位通过金属波纹管翻边后与内齿套压接使O型圈产生一定压缩量,从而实现密封功能。联轴器漏脂部位位于3#O型圈处,表明该处密封失效。相同密封结构的联轴器在动车、城轨车辆上也曾偶发漏脂或漏油故障,一般均在车辆运营的早期,原因主要为3#O型圈漏装或错装。联轴器在运用至较高里程后发生批量漏脂,尚属首次。

图2 联轴器密封结构示意图

2 调查分析

2.1 故障件拆解

对故障件实施拆解检查,发现波纹管和内齿套之间用手可轻易转动,进一步对波纹管进行破坏性拆解,发现3#O型圈部分圆周表面有小裂纹(见图3)。对严重漏脂故障件进行拆解检查,发现O型圈外径表面有黏性颗粒组成的不规则结构(见图4);去除黏性颗粒后,橡胶表面有小裂纹,且有硬化特征。根据O型圈表面裂纹的形貌特征,推测其受到沿圆周方向的作用力,且外界杂质通过波纹管与内齿套的小间隙积累在3#O型圈处。

图3 O型圈表面裂纹

图4 O型圈表面

2.2 检修过程调查

2.2.1清洗过程调查

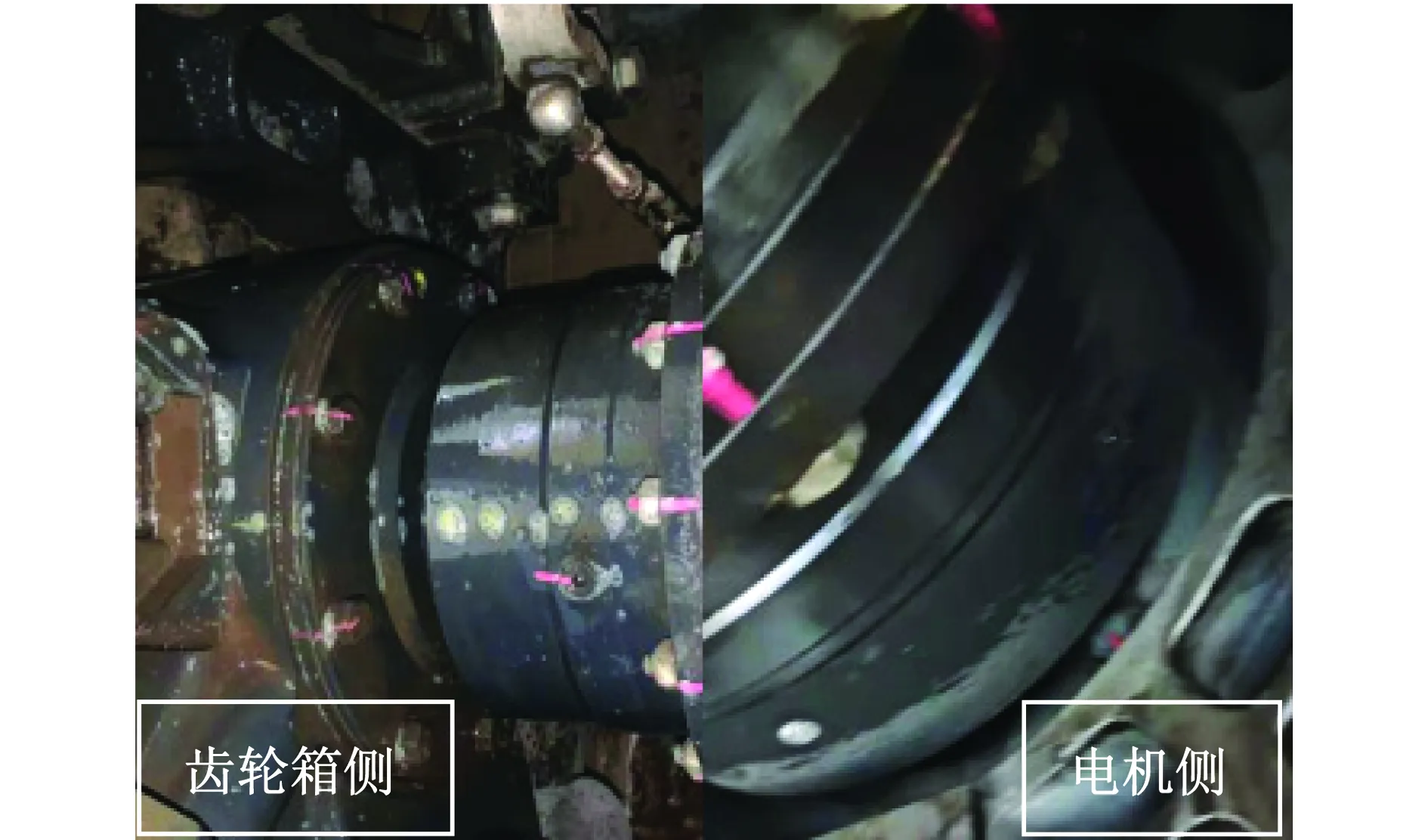

鉴于3#O型圈处积累了较多杂质,因此对联轴器检修中的清洗过程进行调查。发现在二级修时使用酸性清洗剂TKDX-12清洗车下设备,清洗过程显示齿轮箱侧联轴器表面清洗剂较多,电机侧联轴器因电机罩遮挡而接触较少清洗剂(见图5);在三级修时,电机侧联轴器退卸后用中性清洗剂清洗,齿轮箱侧联轴器不退卸、使用碱性清洗剂LJ-28清洗。联轴器漏脂集中发生在齿轮箱侧,可能与清洗过程差异有关。

图5 联轴器二级修清洗

2.2.2牵引试验调查

2021年1月,客户反馈车辆在进行二级修牵引试验时,发现齿轮箱侧联轴器异响。经调查,牵引试验中波纹管与内齿套发生相对转动(波纹管不动,而内齿套往复转动);采用防松标记错位的方式记录牵引试验中两者的最大转角(见图6);异响由波纹管翻边处的金属与内齿套摩擦产生。内齿套与波纹管发生相对转动后,3#O型圈的密封性能可能会受到影响。

图6 防松标记错位试验

牵引试验在车辆二级修(每10万km)时开展,每次持续1 min,联轴器在10 s内正反向回转15次。经过对其他3种车型牵引试验的调查,联轴器无往复转动情况;将调查范围进一步扩大到上海局、广州局、北京局的各车型,均未发现联轴器往复转动情况。

2.3 O型圈失效分析

采用扫描电镜(SEM)对3#O型圈故障件进行检查,发现破损部位位于O型圈外侧,表面凹凸不平、有部分橡胶脱落现象(见图7),表明O型圈受到摩擦作用。采用橡胶高解析法对O型圈故障件和全新件的起始热分解温度进行检测,故障件破损位置的温度为442 ℃,故障件非破损位置和全新件均为467 ℃,进一步表明O型圈受到摩擦产生的热影响。O型圈的磨损位于外径处,此处与内齿套的安装槽内径处贴合。

图7 故障件O型圈扫描电镜

3 试验研究

在车辆启动时,电机输出扭矩,各零件转动顺序为:(1)电机侧鼓形齿转动;(2)内齿套转动;(3)齿轮箱侧鼓形齿转动;(4)主动齿轮轴转动。

在内齿套转动时,由于侧隙的存在,内齿套与鼓形齿的齿面未接触前,2#或3#O型圈密封部位可能会发生圆周方向的小角度滑移。

3.1 扭矩试验

通过对上述扭力传递过程的研究,相对于3#O型圈部位,推测2#O型圈处可能更易产生圆周方向的滑移。因此对2#O型圈滑转扭矩M2、3#O型圈滑转扭矩M3进行测量,同时考虑到联轴器翻边处清洗剂渗入的影响,开展了多项扭矩试验。

3.1.12#O型圈处扭矩测量

2#O型圈处的滑转扭矩大小与O型圈的压缩变形量有关。经测量,联轴器的滑转扭矩M2约为10~20 N·m。

3.1.23#O型圈处扭矩试验

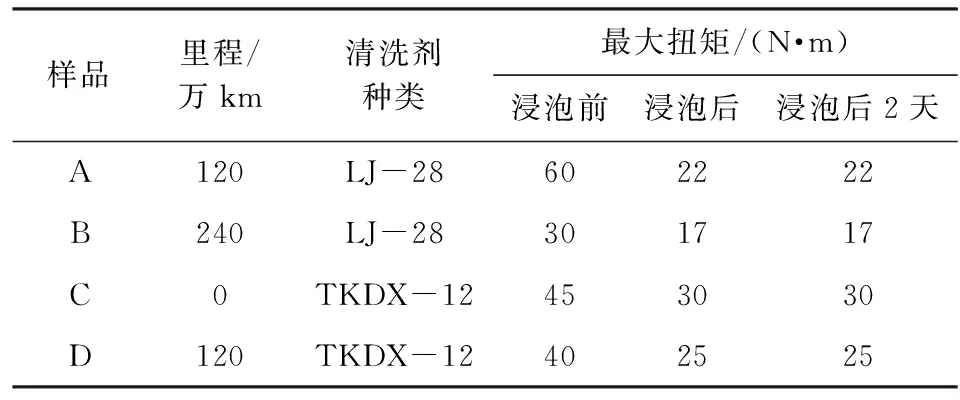

选择不同运用里程的联轴器开展浸泡清洗剂前后的扭矩试验,结果如表1所示。

表1 联轴器扭矩试验对比

(1)A联轴器在浸泡1天后,容器中出现整圈的黑色物质,表明波纹管与内齿套的翻边处进入了大量杂质。

(2)A联轴器浸泡前测得的扭矩为60 N·m,高于新品C联轴器的扭矩。原因可能为杂质进入波纹管翻边处,显著增大了摩擦因数;而在浸泡后,杂质析出,扭矩显著下降。

(3)B、C、D联轴器在清洗剂浸泡时无杂质析出,但扭矩下降,表明摩擦因数下降;在自然环境放置2天后,扭矩维持不变,推测原因为清洗剂在翻边部位仍有存留,会降低摩擦因数。

3.1.3扭矩试验小结

通过上述各项扭矩试验,得出如下小结:

(1)两种清洗剂进入联轴器翻边处均会造成摩擦因数下降,滑转扭矩降低;

(2)灰尘杂质进入翻边处累积到一定量后会造成滑转扭矩升高,但当灰尘异物被清除后会造成滑转扭矩显著下降。

3.2 故障复现试验

3.2.1新品联轴器

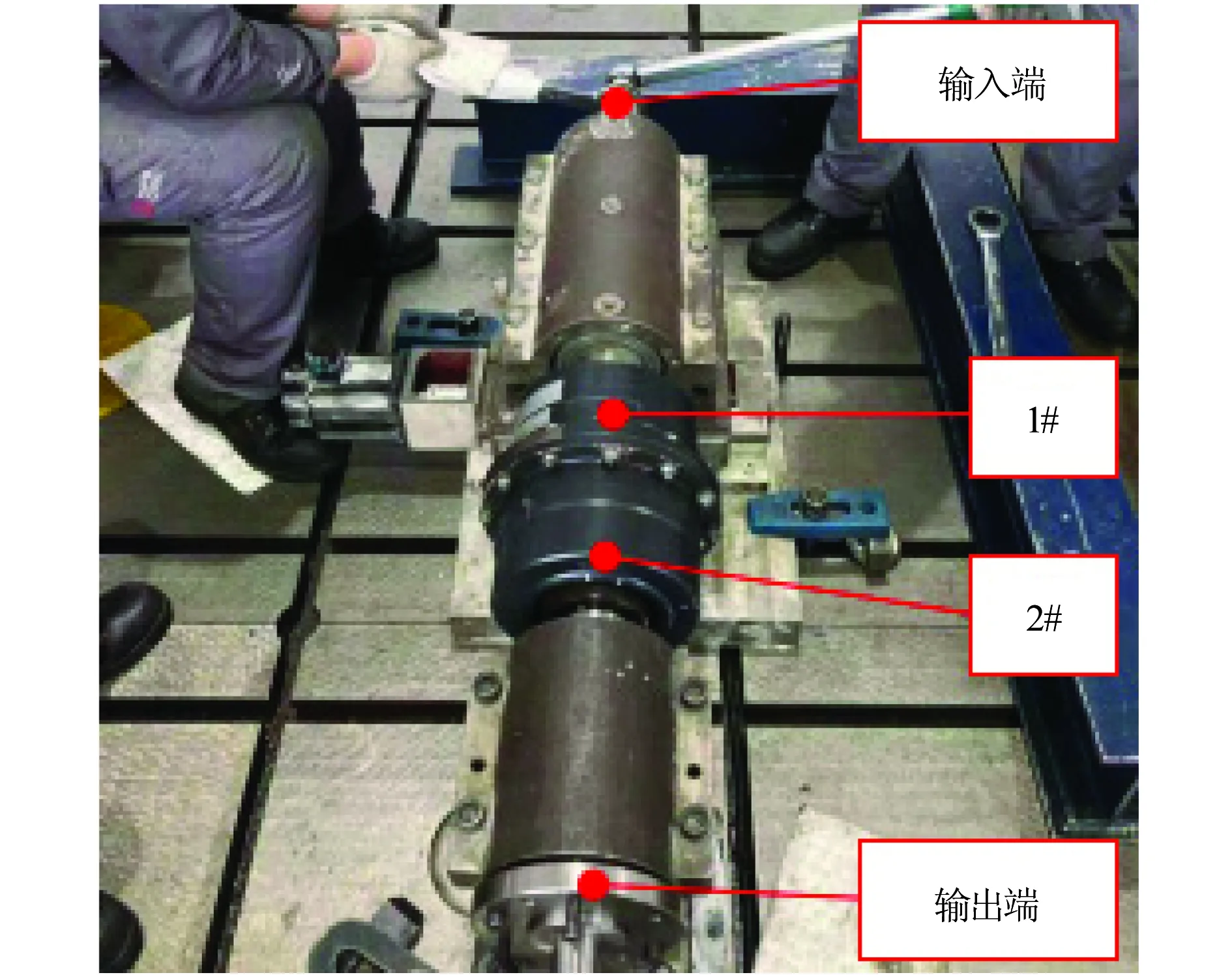

将新品联轴器安装在试验工装上,输入端使用2个扳手正、反向人工加载扭力以模拟牵引试验中电机轴的动作;输出端使用螺栓与工装固定,限制齿轮箱侧鼓形齿转动,以模拟现车中齿轮箱侧联轴器受到的大负载,试验工装如图8所示。

图8 故障复现试验工装

试验前在2个半联轴器的翻边处均作防松标记,模拟牵引试验中联轴器的往复转动工况,在输入端施加扭力直至鼓形齿与内齿套齿面接触(即侧隙消除),按照15次/组持续10 s,组间休息1 min,观察2个半联轴器防松标记的错位情况。

试验发现,在进行到第6组时,2#联轴器防松标记发生明显错位,而1#联轴器防松标记未错位。试验后对2#联轴器进行扭矩测量,缓慢施加扭力;在达到25 N·m时,防松标记发生轻微错位,继续施加扭力至45 N·m时,波纹管与内齿套发生相对转动。

3.2.2已使用联轴器

采用经过线路运用的联轴器B作为输出端联轴器开展故障复现试验。试验一开始即发现,联轴器B的防松标记错位情况较为明显,与前期故障联轴器相当。

3.2.3故障复现试验小结

(1)齿轮箱侧联轴器在已能相对转动的前提下,在牵引试验工况下,联轴器的内齿套和波纹管会发生相对转动;

(2)当M3 (3)当内齿套和波纹管发生相对转动时,3#O型圈受到的作用力,初期为圆周方向的挤压(O型圈变形),后期为圆周方向的摩擦(O型圈老化)。 采用有限元分析软件,计算3#O型圈压缩量对波纹管与内齿套结合处承受扭矩的影响(见图9)。计算结果如下: 图9 联轴器O型圈压缩仿真计算 (1)表面接触压强最大值1.935 MPa,为O型圈与内齿套接触部位。 (2)接触面面积估算为396.2 mm2。 (3)压紧力估算为766.6 N。 (4)摩擦力估算为115 N。 (5)摩擦力相对旋转中心的力矩约为7.2 N·m,即两个接触部位合计产生的扭矩约为14.4 N·m。 联轴器在新造组装过程中,波纹管与O型圈的贴合部位可能经过压紧,使得O型圈受到额外的压紧力,因此会产生额外的可滑转扭矩,超出仿真分析的理论计算值。在联轴器新造时,波纹管与O型圈的压紧过程可能存在差异,使得O型圈的初始滑转扭矩有偏差。 综合上述调查分析和试验研究结果,得出该型动车组联轴器漏脂的原因为:联轴器在运用维护过程中,因清洗剂进入波纹管与内齿套翻边处致使摩擦因数下降,使得3#O型圈处的滑转扭矩低于2#O型圈处或与之相当,叠加牵引试验中联轴器的来回转动,导致3#O型圈部位发生相对转动,造成3#O型圈受到来自内齿套沿圆周方向的挤压、摩擦;经过长时间的影响,3#O型圈外径表面磨损,最终密封失效出现油脂渗漏现象。而在联轴器新造过程中,波纹管与内齿套因压紧过程偏差致使3#O型圈处滑转扭矩较低,进一步导致了故障的产生。 根据该型联轴器漏脂问题的分析结论,对联轴器的运用维护过程进行如下改善: (1)二级修清洗时,对齿轮箱与联轴器连接的周边区域不进行清洗,避免清洗剂进入。 (2)三级修清洗时,对齿轮箱侧联轴器进行包裹防护,避免使用高压清洗装置冲洗联轴器翻边处。 (3)修改牵引试验逻辑,避免联轴器来回转动。 经过此次研究工作,明确了联轴器漏脂问题的失效机理;通过上述措施的执行,联轴器漏脂问题得到了较大改善。3.3 仿真计算

4 结论

5 改善措施

6 结束语