直流套管式熔盐的传热研究

马志远 陈忠海 潘 柱 陈 吉

(河北建筑工程学院,河北 张家口 075000)

0 引 言

我国大面积雾霾等恶劣天气的日益加重表明我国能源利用、分配不合理现象,而锅炉燃煤采暖是造成空气严重污染的重要因素之一.目前我国响应“煤改电”政策,通过电加热取代煤炭燃烧进行建筑供暖,尤其是电蓄热式供暖技术,是一种绿色、环保、倡导的技术途径.熔融盐具有蓄热温度高、导热系数大和性能稳定等优点,是良好的蓄热材料.针对高温熔盐与水换热温差过大的问题,刘国敏等[1]采用高温熔盐-导热油-水换热方式,借助导热油作为中间热媒.姚俊彬、赵峥峥[2]等人设计一种单罐熔盐蓄热供暖系统,通过盐-风换热器和风-水换热器换热进行热水供暖并在辽宁省某大厦进行投入使用.吴玉庭[3]等人通过电加热熔盐蓄热供热技术,利用熔盐蒸发器产生蒸汽,再通过汽水换热器生产热水供暖,在河北某绿色供暖工程中投入使用,结果表明该项目的经济效益可观.利用熔盐作为传热和储热介质,满足供暖以及光热电站的稳定发电,可见熔盐是非常可靠的储热介质.

由于高温熔融盐与水进行直接换热,熔融盐熔点较高,遇冷发生凝固堵塞管道,且水在高温截面通过时会瞬间汽化产生较大的热应力,为了熔盐换热装置的安全运行,提出真空-水套管结构解决以上问题,并设计了一个直流套管式熔盐换热器,希望达到既能满足生活热水的同时,又能达到节能环保、高效、换热器制造紧凑,占地面积小的目的.最后进行管优化,确定最优管径,为后续的装置的设计和改进提供新的思路和理论知识.

1 数值模拟理论

数值模型基于标准的κ-ε模型,假设流动状态为完全湍流且高温熔融盐放热时间过长假设稳态模型,计算求解湍动能及其耗散率方程,标准的κ-ε模型的湍动能κ和耗散率ε方程如下:

(1)

(2)

采用simple算法确定动量离散方程的系数计算压力和速度的耦合,采用二阶迎风格式的离散方程保证二阶精度.

2 直流套管式熔盐换热器传热模型

2.1 物理模型

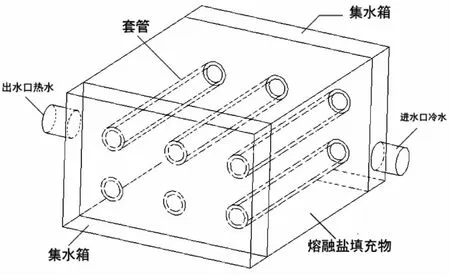

图1 换热器物理模型

为满足华北地区1000m2建筑面积的供热需求,设计一个直流套管式熔盐换热器,查阅文献确定熔融盐换热介质为NaCl、KCl、MgCl2摩尔比2:3.7:4的混合比的复合熔盐[4],可加热至800~1200℃高温,熔点为400℃,管材选用310S不锈钢管,可在1000℃高温下安全使用,且能承受氯盐腐蚀,符合使用要求,利用低谷电加热熔融盐至800℃储存热量与内管的低温水(进口水温为16℃)换热进行供热,外管为封闭真空状态,解决气体膨胀问题.通过:加快内管里水流速、保持内径不变增大外径和增大外径三种途径保证出口水不汽化(运行压力为1.8atm,水沸点为115.7℃),解决出口水汽化问题.

其物理模型为图1所示,结构参数见表1所示.

表1 直流套管式熔盐换热器结构参数

换热管长根据以下公式计算

(3)

2.2 网格划分及求解设置

以单管模型为研究对象,利用ICEM软件对其单管模型进行结构化网格划分以及网格无关性验证.结构化网格具有网格生成速度快、质量高、容易生成区域边界的拟合等优点,同时也具有适用的范围比较窄,只适合形状规则的图形等缺点;对模型网格数量进行加密处理(178000、365168、541287、742810)进行计算,随着网格数的不断增大,Nu数和出口水温度的变化速度不断减小,当网格数为541287时再加密网格对出口水温以及Nu数影响不大,说明再增大网格数量对于提升模拟结果准确性有限且对计算机配置设备要求提升.为确保计算结果的准确性,最终确定模型网格数为541287个单元,用Fluent软件进行仿真模拟,熔盐域温度范围为400℃~800℃,故熔盐的物性参数不是一个常数,故将熔融盐物性参数随温度变化的多项式[4]进行软件编辑保证计算结果的准确性.设置k-ε湍流模型,simple算法计算压力-速度耦合,采用二阶迎风离散方程求解.

3 模拟结果与分析

3.1 温度场分析

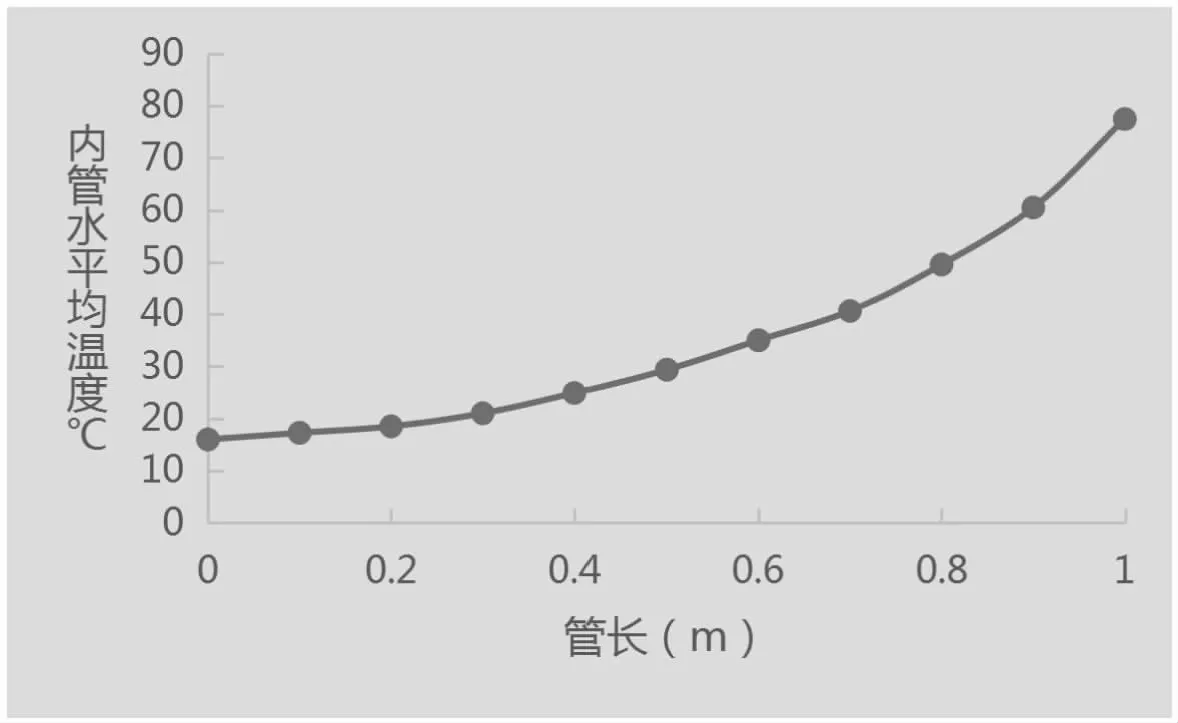

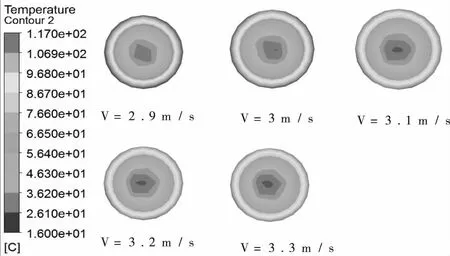

研究在此模型下不同水速的出口平均水温,保证在出口水不汽化的前提下,平均出口水温度又达到72~75℃供热要求,将内管水流速选取在2.9~3.3m/s,图2表示的是不同水速下的出口水截面平均温度云图,从温度云图可以看出出口水温随着速度的增大而不断降低,将不同水速下的出口平均水温进行对比分析,发现当水速大于3.1m/s时流体的温升增加速率下降,因此选此速度较为合理.图3为该速度下内管水平均温度随管长的变化图,发现沿水流方向,水温逐渐升温且增长速率在逐渐增大.

图2 出口水温度云图随进口速度变化情况

图3 内管水平均温度沿水流方向变化图

3.2 外径变化对出口水平均温度的影响

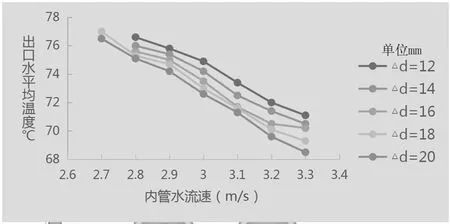

图4 不同外径出口水平均温随内管水流速变化图

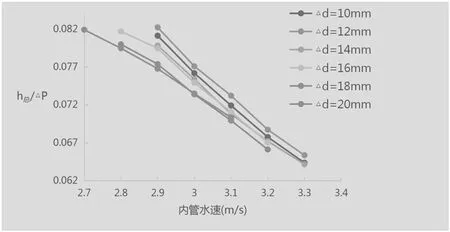

保持套管内径不变,增大套管外径分析外径与内径差△d(12mm、14mm、16mm、18mm、20mm)这五种工况下进行数值模拟研究分析对出口水温的影响以及确定水速范围,研究其综合换热性能h/△P[5]确定最优△d.从图4可以看出随着内外管径差的增大,出口水平均温度在逐渐降低.图5表示的是这五种工况下换热器的综合性能,可以看出当内外管径差△d=12mm时,该换热器的综合性能是最优的,随着△d的增大,综合性能指标呈先增大后减小的趋势,在△d为12mm时最优.同理当△d=12mm保持不变的情况下增大内径(27mm、29mm、31mm、33mm、35mm)计算分析发现当内径d1=33mm时,其综合换热性能是最优的,分析其原因是随着内管径的不断增大,水侧对流传热系数不断减少,而封闭真空侧角系数不断增大,辐射换热逐渐增强,其封闭真空侧传热系数逐渐增大,总传热系数h总先呈现一个先增大后减小的趋势,内管水侧压降△P随水速增大不断增大,故综合换热性能指标也是一个先增大后减小的趋势.

图5 不同外径下的综合性能指标

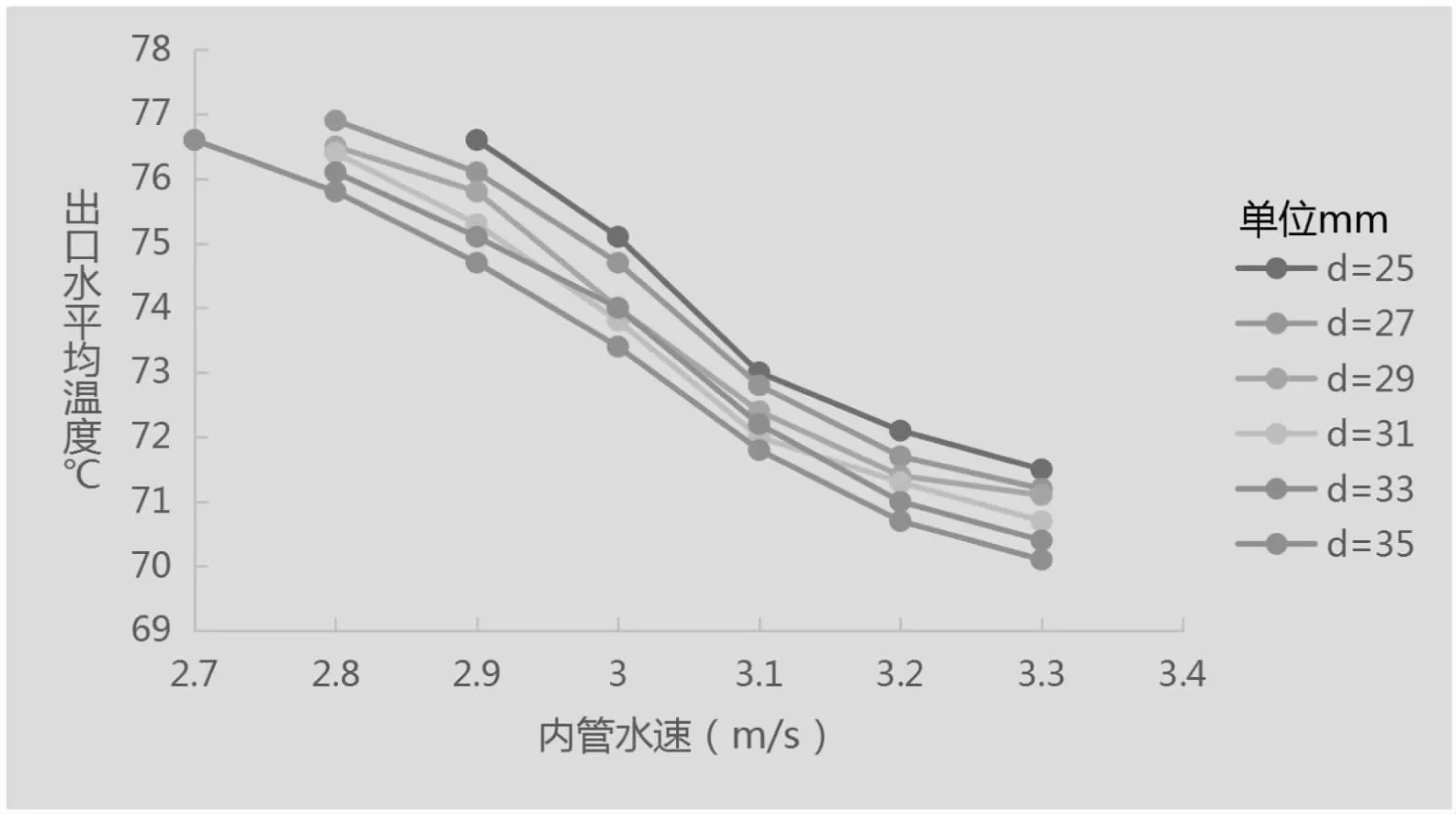

3.3 内径变化对出口水平均温度的影响

保证外径与内径差△d=12mm不变,增大套管内径(27mm、29mm、31mm、33mm、35mm),保证出口水不汽化且出口水温满足供暖需求,将内管水流速控制在2.7m/s~3.3m/s,针对这五种工况下模拟分析内径变化对出口水平均水温的影响如图6所示,可以看出随着内管径的增大,出口水平均水温在逐渐降低,且对比内径变化以及外径变化对出口水平均温度的影响发现:外径的改变对出口水温的影响程度大于内径的改变对出口水温的影响程度.

图6 不同内径下出口水平均温度随内管水速变化图

4 结 论

1)根据采暖面积对换热器进行设计计算,确定换热管内管径25mm、外管径37mm、管长为1m;在此模型下当内管水速大于3.1m/s时,水出口温升增加程度在逐渐降低,故内管水速在3.1m/s时较为合理;

2)通过对比外径变化以及内径变化对出口水平均温度的影响时,发现改变套管外径比改变内径对出口水温的影响大;

3)分析套管外径径变化对换热器综合传热特性中,当套管内外径差△d为12mm时换热器的综合性能最优;保证△d不变,套管内径变化对换热器综合传热特性中,当套管内径为33mm时换热器的综合性能最优;