考虑颗粒破碎效应的粗粒土填料累积变形试验研究

王启云,肖南雄,张丙强,项玉龙,魏心星

(1.福建工程学院 土木工程学院,福建 福州 350118;2.福建工程学院 地下工程福建省高校重点实验室,福建 福州 350118)

粗粒土具有优良的工程特性,因而在高速铁路建设中被广泛用作路基填料。高速铁路路基除承受填土自重、轨道结构静荷载外,还受到列车动荷载的反复作用。在动静荷载作用下,路基土体内部应力发生变化,失去原有的平衡状态,粗颗粒重新排列构成新骨架,从而导致路基变形。高速铁路粗粒土路基的动力累积变形特性非常复杂且影响因素众多,包括路基承受荷载的频率、动应力大小、振动次数等[1-2],但其根本原因是列车荷载作用下粗粒土填料的颗粒破碎与迁移。因此,从颗粒破碎角度分析粗粒土路基的累积变形特性十分必要。

针对粗粒土填料或路基的动力累积变形特性,国内外学者采用大型动三轴[3]、单元模型[4]、物理模型[5]等试验方法开展了大量研究工作,并取得了丰富的成果。刘钢等[4]根据单元模型试验结果提出采用负幂函数描述累积变形速率。利用大型动三轴试验结果,Seif等[6]研究了级配碎石的物理特性对其力学特性的影响。Lenart等[7]研究了低围压条件下级配碎石在不同动荷载循环作用下其轴向及水平变形特性。Rahman等[8]提出粗粒土应变率与加载次数的指数函数关系,可适用较大的应力范围。刘宝等[9]建立综合考虑含水率、荷载作用次数、动应力水平相互耦合作用的累积应变预测模型。冷伍明等[10-11]构建了几种低速重载列车荷载作用下粗粒土动力累积塑性应变预测模型。张家生等[12]提出级配碎石“稳定型”累积变形与循环荷载次数的数学模型。此后他们还根据1∶1高速铁路路基物理模型试验结果,提出粗粒土路基累积变形与加载次数的双曲线函数关系表达式[5]。

上述分析表明,国内外学者从宏观角度出发,考虑荷载条件、土体物理状态等因素,利用试验数据建立多种粗粒土填料或路基的累积应变预测模型,但这些模型没有考虑颗粒破碎对变形的影响,未能从本质上揭示动力循环荷载作用下粗粒土填料的变形机理,因此现有的粗粒土填料应变计算模型能否广泛适用于高速铁路粗粒土路基的变形分析还有待进一步论证。为此,本文模拟高速铁路路基粗粒土所处的应力状态和长期周期性列车荷载的作用,构建粗粒土填料单元试验模型,采用高性能液压伺服加载系统(MTS)开展动力循环加载试验,分析动应力幅值、加载频率、振动次数等因素对粗粒土填料颗粒破碎的影响,提出粗粒土填料的累积应变与颗粒破碎量度指标的计算模型,探讨粗粒土路基累积变形随颗粒破碎的发展规律。研究结果可为粗粒土路基长期沉降分析与控制提供参考依据。

1 动力循环加载试验设计

1.1 试样土样

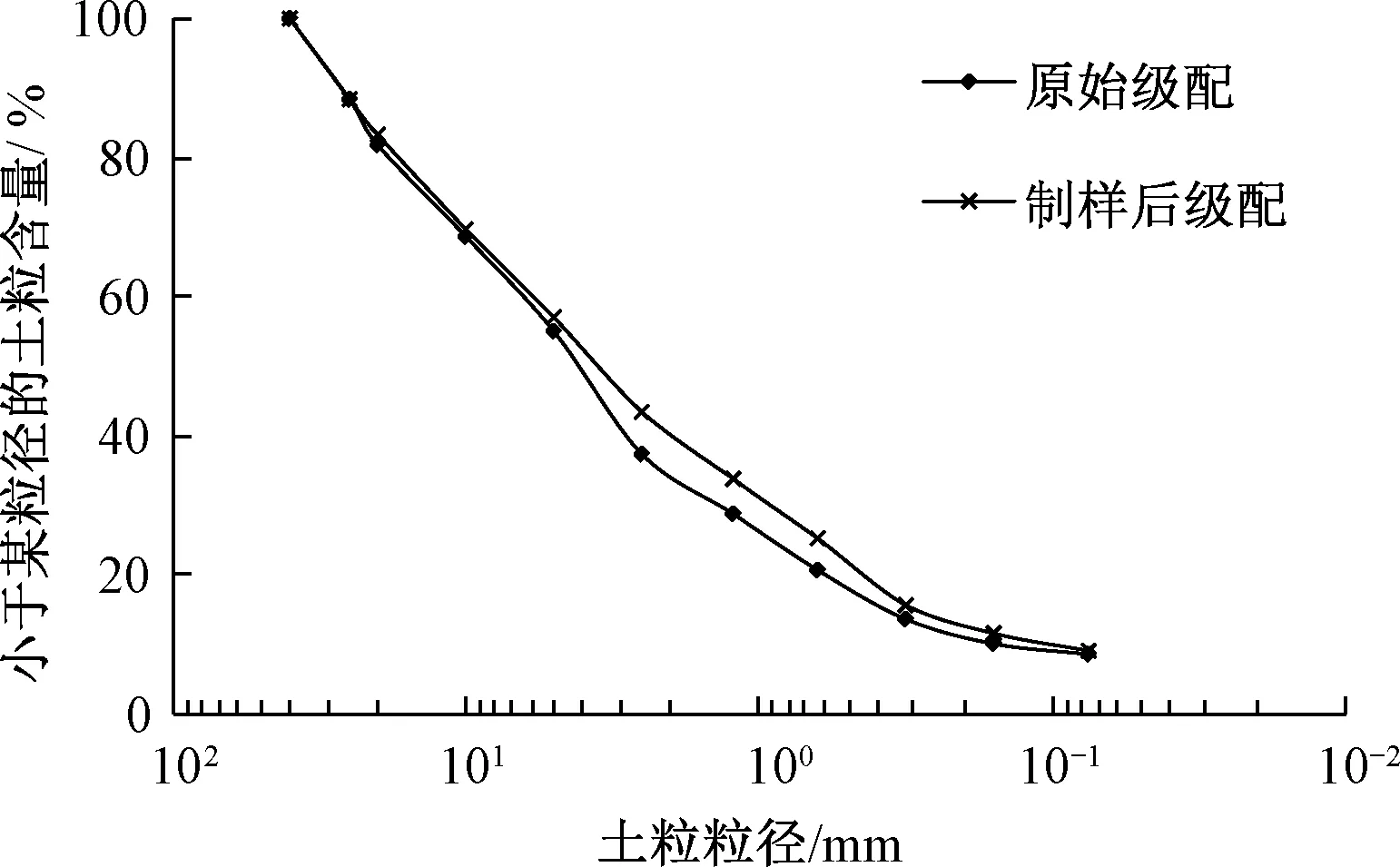

将黏性土和2~40 mm粒径的粉砂岩碎石进行拌和,获得符合TB 10001—2016《铁路路基设计规范》[13]要求的粗粒土填料,试样颗粒级配曲线见图1,不均匀系数Cu=44.7,曲率系数Cc=2.03,级配良好,二级定名为级配好的含土细角砾。最大干密度ρdmax=2.17 g/cm3,最优含水率ρwopt=6%,饱和含水率为wsat=14.1%。

图1 试样颗粒级配曲线

试样采用方柱体,边长为20 cm,高度为40 cm,允许最大颗粒为4 cm,可基本消除颗粒尺寸的影响。试样填筑在自制的模型箱内。根据TB 10001—2016《铁路路基设计规范》[13]对高速铁路粗粒土填料要求,压实度取0.95。为保证试样压实度及均匀性,采用千斤顶分3层压实,每层高度约13.3 cm。制样后,试样的颗粒级配曲线如图1所示,试样不均匀系数Cu=54.63,曲率系数Cc=1.37。

1.2 试验装置

动力试验装置包括MTS加载系统和自制模型箱,模型箱主要包括底座、直线轨道、加载杆、加载板、侧向钢板、竖向加载板等,动力试验装置示意图详见文献[14]。

为模拟路基土体的受力状态,采用侧向钢板约束试样其中两侧的变形,采用带弹簧的加载杆和加载板模拟另外两侧相邻土体的约束,弹簧的刚度系数k取20 N/mm,MTS加载系统的作动器放置在试样上方,施加动力荷载模拟高速列车的作用。MTS加载系统采用的作动器最大量程为50 kN,传感器精度为示值0.5%,最大加载频率为30 Hz,最大行程为15 cm,可实现高频高振次加载。

1.3 试验方案

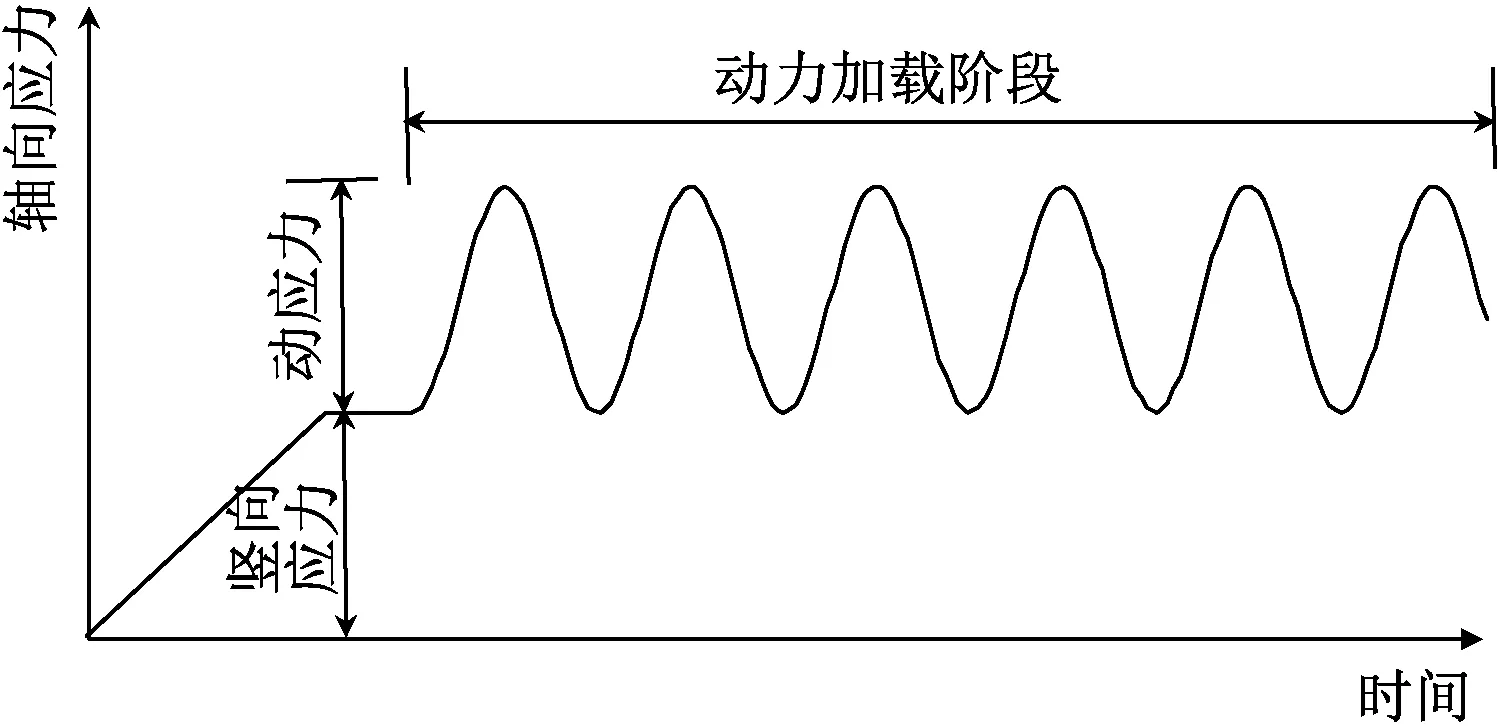

现有研究表明,路基承受荷载的实际作用频率远低于列车荷载作用频率,在速度v为200~350 km/h的高速列车荷载作用下,路基实际承受荷载作用的主要频率在2~16 Hz。在对路基基床表层、基床底层、路基本体的填料开展动力试验时,最大加载频率可分别取列车车厢长度L对应频率v/L的3、2、1倍[15-16]。施加的动荷载采用全压周期正弦函数为

(1)

式中:σdmax为路基各结构层的竖向动应力幅值;σ0为路基各结构层的竖向静压力值;f为加载频率。

本文模拟高速列车对路基基床底层填料的动载作用和应力环境,施加竖向静压力值取σ0=25 kPa。由于路基基床底层填料承受的动荷载作用主要频率在2~8 Hz之间,因此本次试验加载频率取2、4、6、8 Hz四种,分别对应列车速度为89.7、180.7、271.6、362.5 km/h。加载波形见图2。

图2 动力加载波形

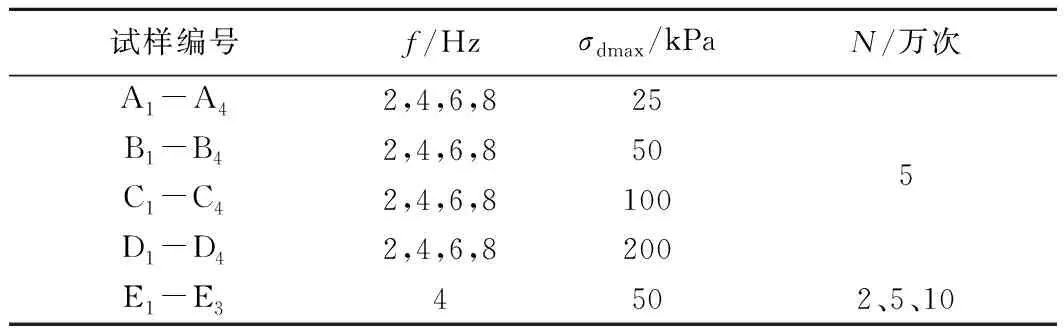

试验过程中主要考虑动应力幅值、加载频率、加载次数的影响,分5组进行,A—D组考察频率、动应力幅值对粗粒土颗粒破碎及变形的影响,加载次数为5万次,E组考察加载次数对粗粒土颗粒破碎及变形影响,加载次数分别为2、5、10万次。文献[17]指出铁路路基表面动应力99%不超过110.5 kPa,文献[18]给出多条铁路线路基表面动应力实测值在9.5~100 kPa。为充分考虑高速列车荷载对粗粒土填料的动载作用,试验加载动应力幅值范围取25~200 kPa。试验采用应力控制,先施加竖向静压力,随后施加动力荷载。具体试验方案见表1。

表1 试验方案及加载参数

2 颗粒破碎特征

2.1 颗粒含量变化特征分析

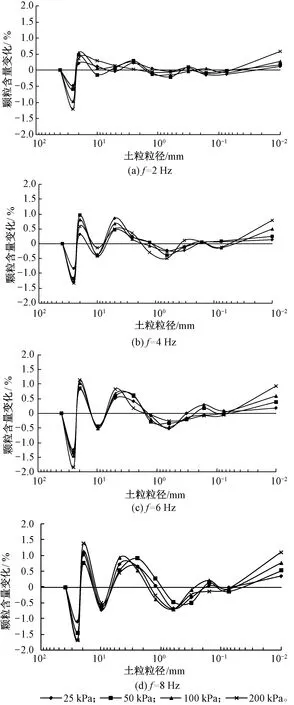

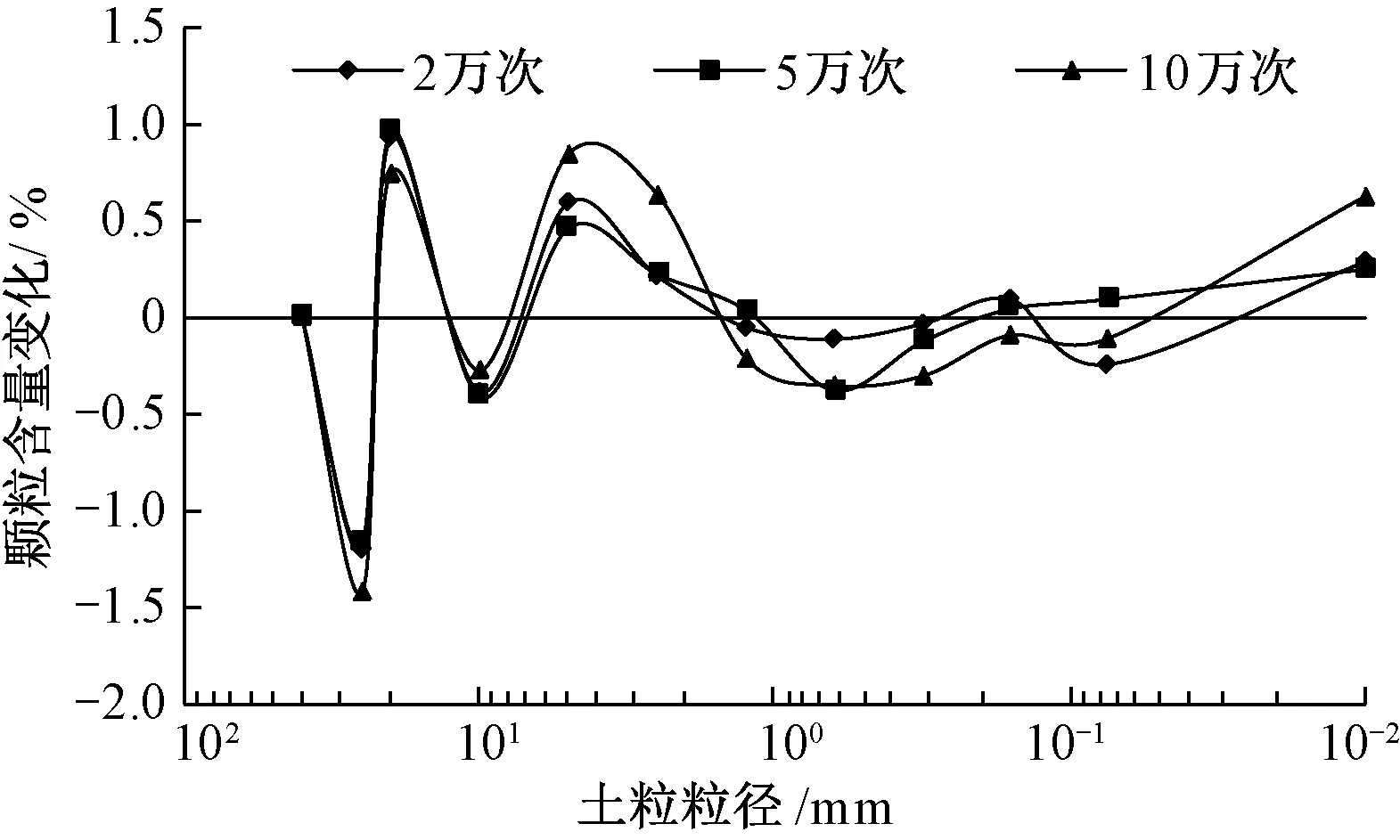

粗粒土填料中粗颗粒上粘有黏粒,烘干后黏粒凝结成块状固体,在筛分时难以将黏粒直接从粗颗粒上去除,导致筛分数据不准确,严重影响试验结果。为减小取样误差,对加载后的试样进行整体筛分。先采用0.075 mm的筛网人工洗筛去除黏粒,自然风干、烘烤后,再采用振动筛进行筛分。根据筛分试验,获得不同加载频率下粗粒土填料各粒组的含量变化见图3。不同振次加载后粗粒土填料各粒组的含量变化见图4。

图3 不同加载频率下试样粒组含量变化

图4 不同振次下试样粒组含量变化

由图3可知,在动应力幅值为25~200 kPa、频率为2~8 Hz的荷载作用下,经5万次加载后,粗粒土填料中25~40 mm粒组的含量减少0.4%~2%,20~25 mm粒组的含量增加0.2%~1.4%,0.075 mm以下颗粒含量增加0.1%~1.2%。随着荷载频率的增加,10~20、0.63~2.5 mm粒组的含量逐渐减小,2.5~10 mm粒组的含量逐渐增大。由图3可知,随着动应力幅值和加载频率的增大,粒组含量的变化量逐步增加。例如,随着加载频率在2~8 Hz范围内增加,粒径在20~25 mm的粒组含量变化平均值分别为0.55%、1.06%、1.16%、1.39%,0.075 mm以下粒组含量变化平均值分别为0.59%、0.78%、0.92%、1.11%;随着动应力幅值在25~200 kPa范围内提高,粒径在20~25 mm的粒组含量变化平均值分别为1.03%、1.06%、1.16%、1.39%,0.075 mm以下粒组含量变化平均值分别为0.35%、0.52%、0.76%、1.11%。

散粒体材料的颗粒破碎有破裂、破碎及研磨3种形式[19]。当某粒组颗粒破碎后导致该组粒径的下一级粒组含量增加,此时粗颗粒破碎方式以破裂为主;当0.075 mm以下的粒组含量增加,粗粒土填料中颗粒与颗粒之间存在研磨现象,此时粗颗粒破碎方式以研磨为主。据此,在动力循环荷载作用下,粗粒土填料的破碎方式以破裂、研磨为主,破碎为辅,且颗粒破碎方式与荷载特性、细粒及构成骨架的主要粗粒含量等有关。显然,动应力幅值越高、加载频率越大,颗粒的破裂和研磨效应也越强。

由图4可知,对粗粒土填料施加不同振次的动力荷载后,增加或减小的粒组基本一致,总体上加载次数越大,各粒组含量变化值也越大。

对比图3、图4发现,在动力循环荷载作用下,粗粒土填料颗粒破碎具有相似性,即不同的动应力幅值、振动频率、加载次数,颗粒破碎后粒组的变化基本一致,颗粒破碎具有相似性,同时也说明粒径分布对粗粒土的颗粒破碎方式影响大。从粒组的变化曲线还可以看出,某粒组颗粒破碎后将导致该组粒径的下一级粒组含量和0.075 mm以下的粒组含量增加,说明在动力循环荷载作用下,粗粒土填料的颗粒破碎具有连续性。

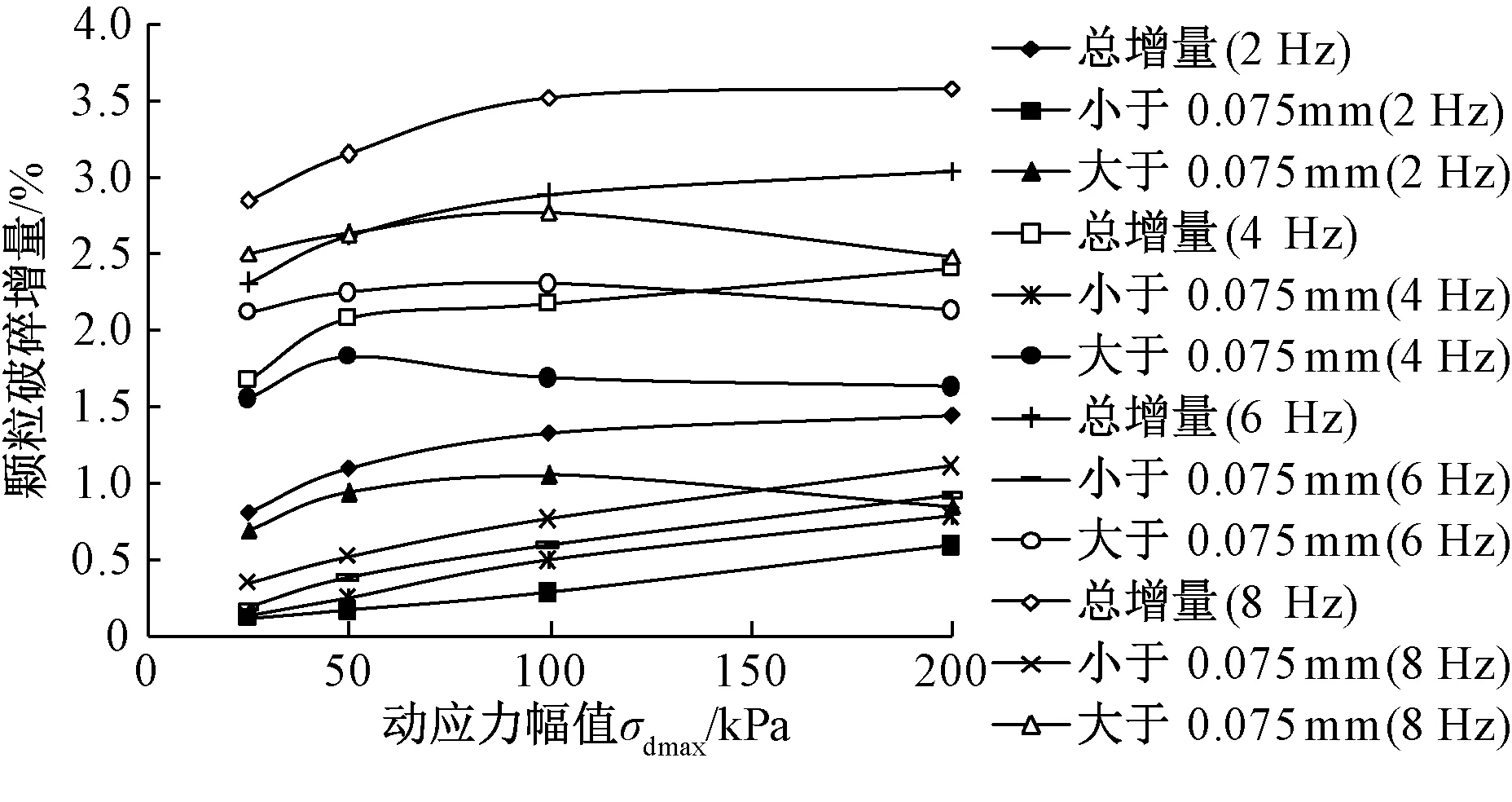

为进一步分析列车荷载作用下粗粒土填料粒组的变化情况,将每个试样中增加部分或减小部分的粒组含量累加,得到粒组变化总量与动应力幅值σdmax关系曲线1,见图5,粒组含量变化总量与振次的关系见图6。

图5 粒组含量变化总量与动应力幅值σdmax关系曲线

图6 粒组含量变化总量与振次的关系

由图5可知,粗粒土填料的颗粒含量变化总量随着动应力幅值的增加呈先迅速增大而后缓慢增加的趋势。其中,0.075 mm以下颗粒的含量变化量随动应力幅值的增加而增大,但大于0.075 mm颗粒含量的变化量随动应力幅值的增加呈先增大后减小的趋势。进一步分析表明,动应力幅值对颗粒破碎影响显著,当动应力幅值大于50~100 kPa时,孔隙逐步被细颗粒填满,颗粒接触更为紧密,且受到的约束更为强烈,研磨效应逐渐增强,导致小于0.075 mm的细粒含量持续增大。

由图5可知,在相同动应力幅值的荷载作用下,试样颗粒含量变化总量、大于0.075 mm颗粒含量及0.075 mm以下颗粒含量均随加载频率的增加而增大。这是由于加载频率越大,颗粒之间的剪切滑移速度更快,研磨效应增强;同时,随着加载频率的增大,颗粒受到的冲击效应增大,颗粒破碎效应提高,从而引起颗粒破裂效应增强。

由图6可知,随振动次数的增加,粗粒土填料中颗粒含量变化总量、大于0.075 mm颗粒含量及0.075 mm以下颗粒含量均增大,说明粗粒土试样中颗粒的破裂及研磨效应均随振动次数的增加而增大。

2.2 颗粒破碎宏观特征分析

现有研究中常采用试验前后土体级配曲线上特定颗粒含量的比值、差值或不均匀系数[19-20]来描述颗粒的破碎特性。其中,不均匀系数Cu为限制粒径d60与有效粒径d10的比值,即Cu=d60/d10,能够反映粒径分布曲线上的土粒分布变化,因此本文利用不均匀系数Cu对试样的颗粒破碎宏观特征进行分析。

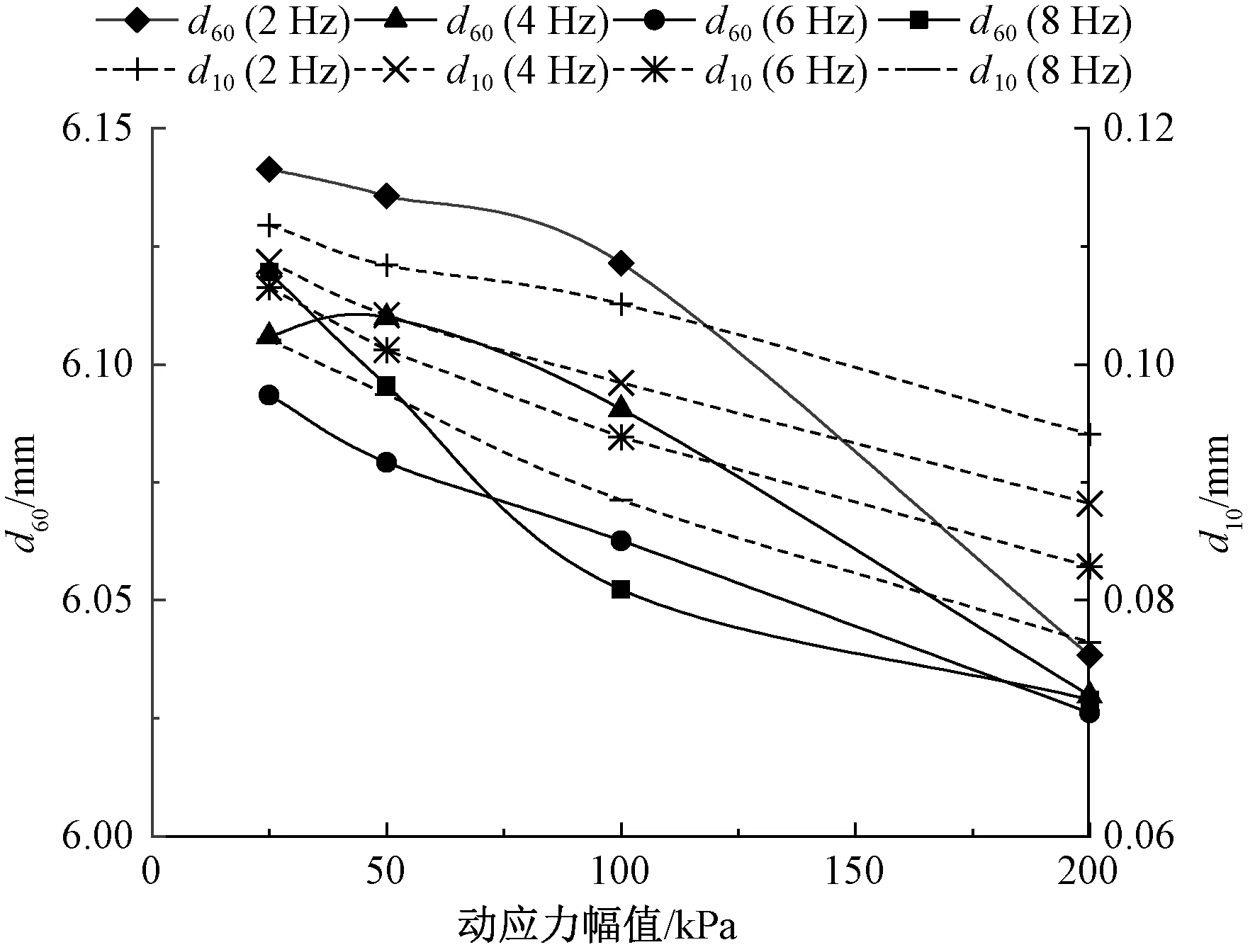

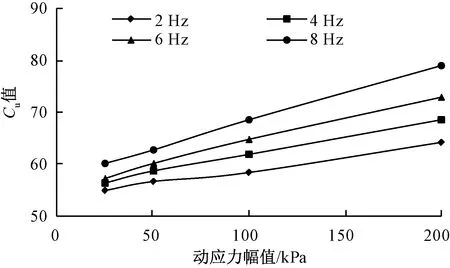

试样加载后,限制粒径d60、有效粒径d10与动应力幅值、加载频率的关系曲线见图7,不均系数Cu与动应力幅值、加载频率的关系曲线见图8。

图7 d60、d10与动应力幅值σdmax关系

图8 不均匀系数Cu与动应力幅值σdmax关系曲线

由图7可知,限制粒径d60、有效粒径d10均随动应力幅值的增加而减小,随加载频率的增加总体上呈现减小的趋势。分析表明,随着动应力幅值和加载频率的增大,粗粒土填料的颗粒粒径逐渐减小,颗粒破裂和研磨效应越明显。

由图8可知,试样的不均匀系数Cu值随动应力幅值、加载频率的增加而增大,这说明在动力循环荷载作用下,各粒径分布越广泛,粗粒土中大颗粒形成的孔隙会逐渐被小颗粒填充,试样将达到更为密实的状态。

3 考虑颗粒破碎的粗粒土累积应变计算模型

3.1 模型的建立

Daouadji等[21]利用不均匀系数Cu来描述砂土的颗粒破碎特性,并建立Cu与土体固结压缩系数的关系,同时也证明了利用Cu描述土体变形的可行性。为探索颗粒破碎对累积应变的影响,本文采用不均匀系数Cu定义颗粒破碎量度指标ω,即

(2)

式中:B为动力循环加载前颗粒破碎量度系数B=1/Cu;Cu0为试样加载前的不均匀系数;B′=1/Cu0。

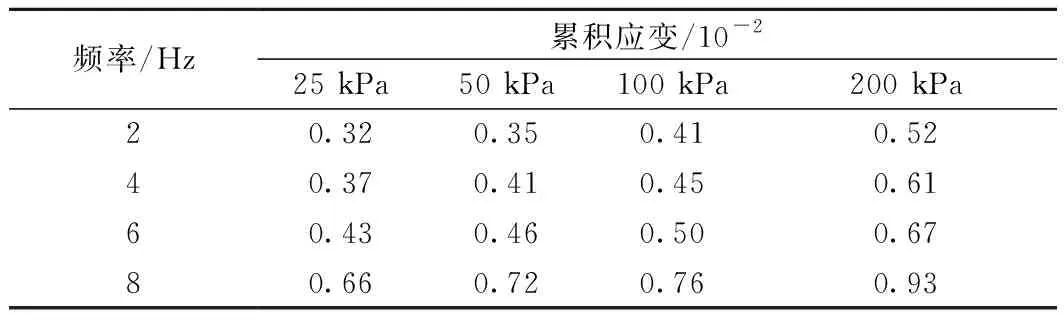

由动力循环加载试验得到粗粒土填料的累积应变见表2。

表2 粗粒土填料累积应变

由表2可知,动应力幅值越大、加载频率越高,粗粒土填料的累积应变越大,其数值在0.3%~0.93%之间。

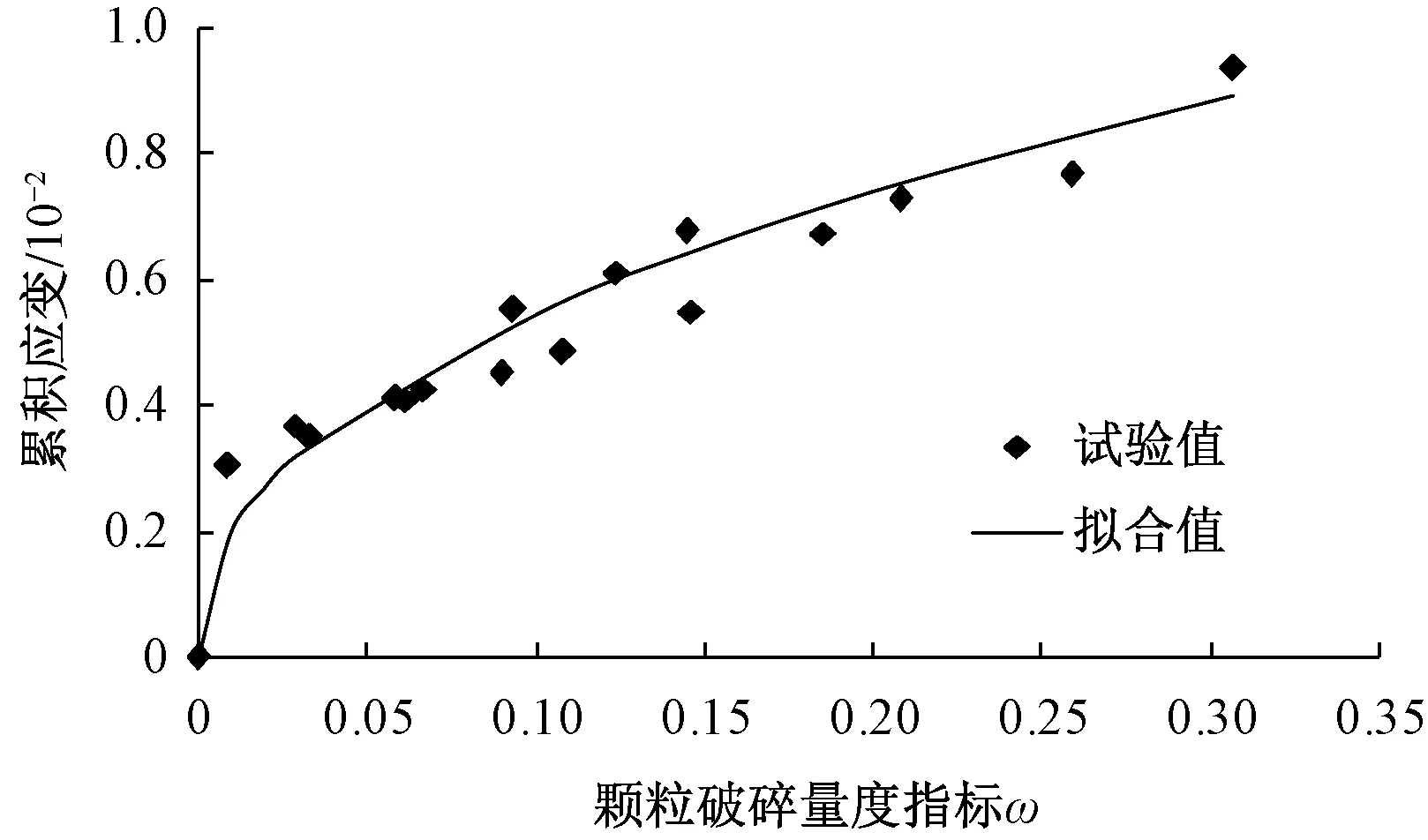

利用图8和式(2),计算得到试样的累积应变ε与颗粒破碎量度指标ω的关系曲线见图9。对图形进行初步分析,发现ε与ω的关系曲线可采用幂函数表示为

ε=0.147ω0.439×10-2

(3)

图9 累积应变ε与颗粒破碎量度指标ω的关系

3.2 参数分析

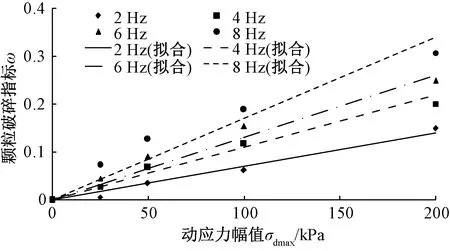

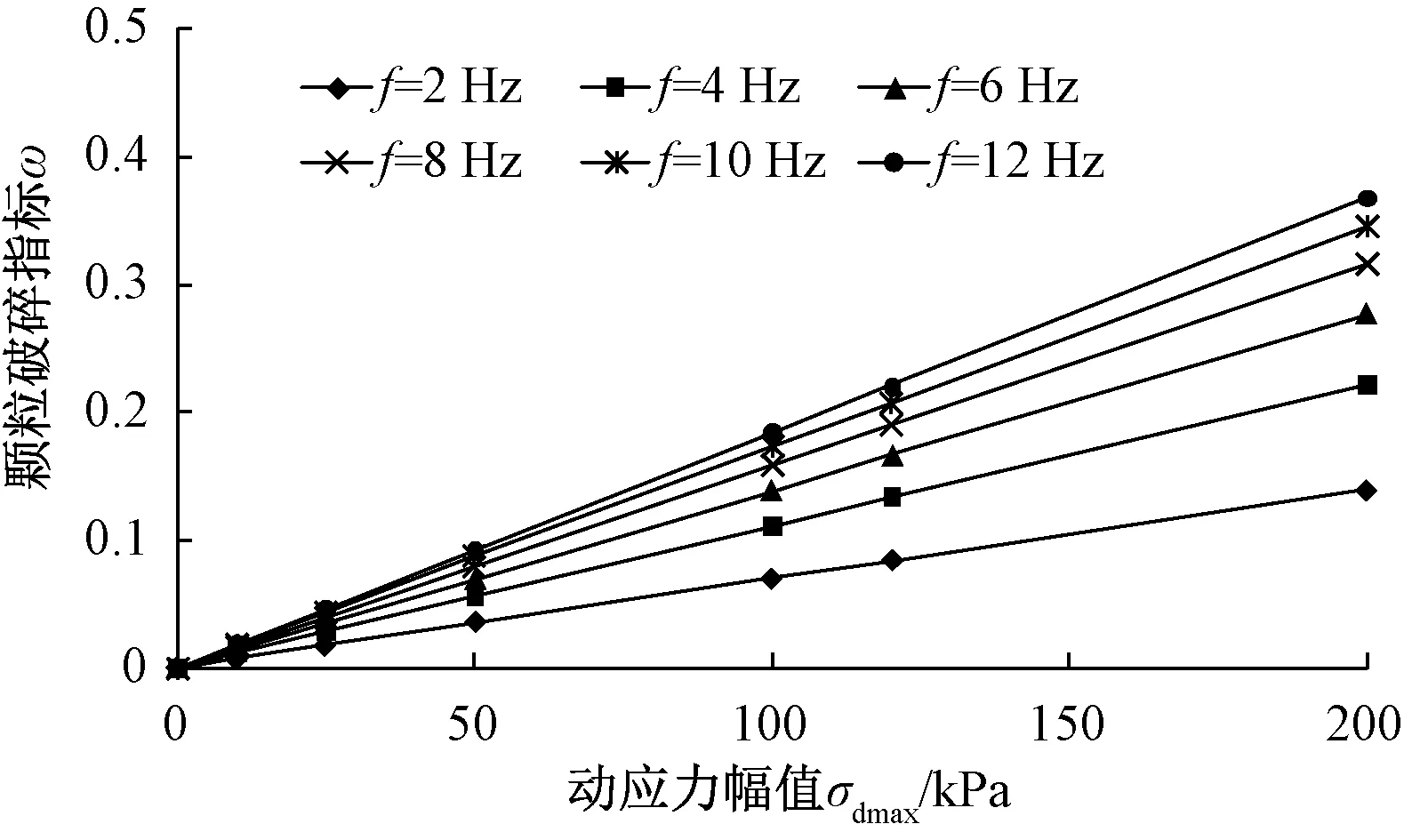

为获得动应力幅值、加载频率对粗粒土填料累积应变的影响,绘制颗粒破碎量度指标与动应力幅值、加载频率的关系曲线,见图10。

图10 颗粒破碎指标ω与动应力幅值σdmax的关系曲线

由图10可知,颗粒破碎量度指标ω随动应力幅值σdmax的增加近似呈线性增大。当动应力幅值为0时,颗粒破碎量度指标为0,即不加载时粗粒土填料不存在颗粒破碎。为此,建立5万次动力加载试验后,粗粒土填料颗粒破碎量度指标ω与动应力幅值σdmax的关系为

ω=aσdmax

(4)

式中:a为试验参数。

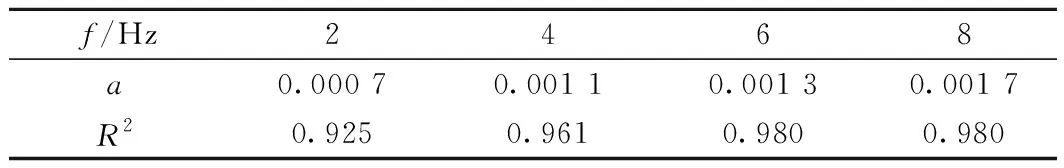

利用式(4)对图10中数据进行回归分析,得到不同加载频率时的参数a,见表3。

表3 参数a拟合结果

可以看出,参数a随加载频率f的增加而增大。为进一步获得参数a与加载频率f的关系,根据粗粒土填料颗粒破碎的有界性特征[22],采用双曲线函数来描述a与f的关系为

(5)

将式(5)代入式(4),得到5万次动力加载后颗粒破碎量度指标ω关于动应力幅值σdmax、加载频率f的函数为

(6)

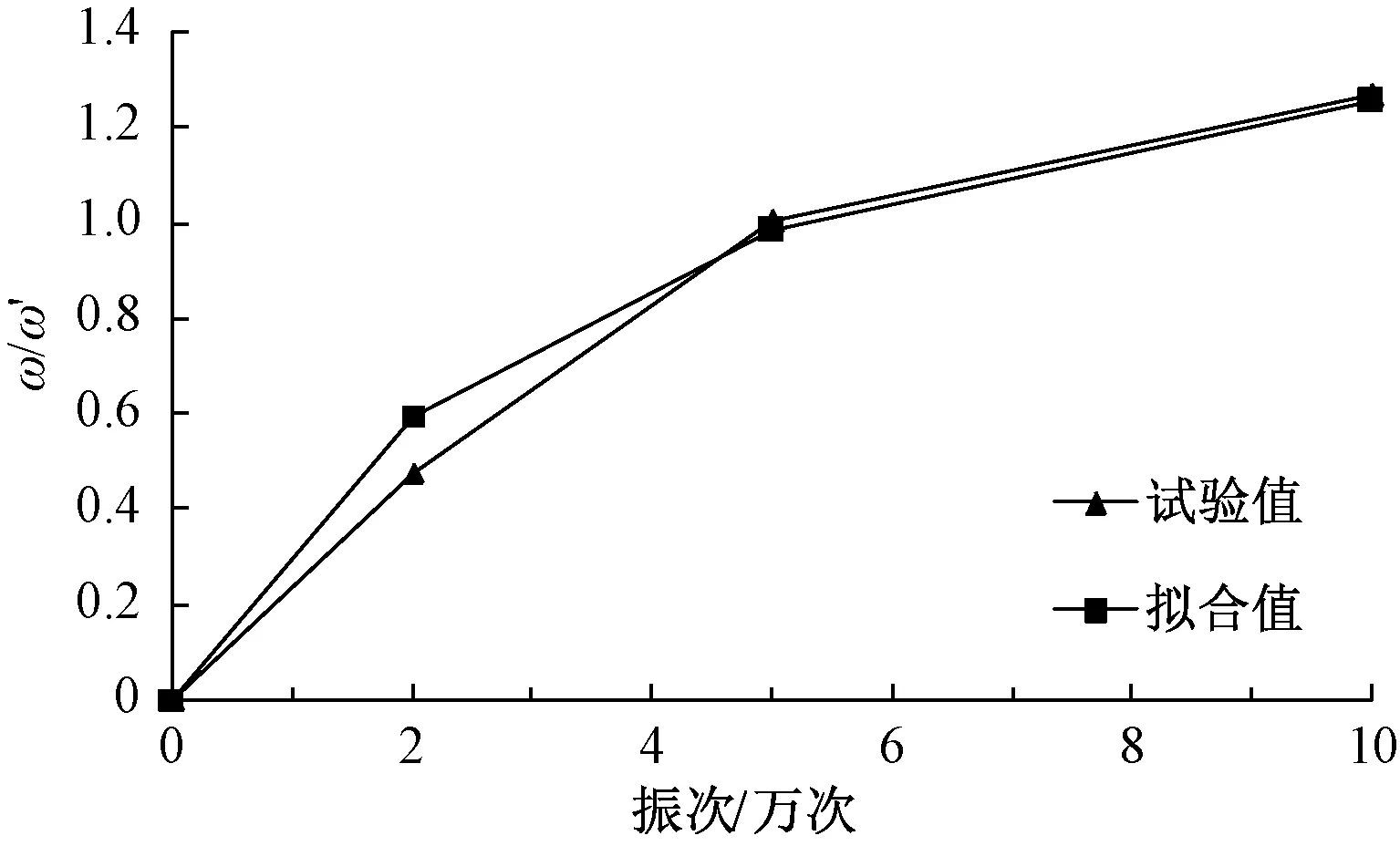

考察颗粒破碎量度指标ω与加载次数N的关系,以5万次加载为基准,将2万次和10万次加载后的颗粒破碎量度指标作归一化处理,见图11。

图11 颗粒破碎指标参数比与振次N的关系

由图11可知,颗粒破碎量度指标随加载次数的增加而增大。为此,采用双曲线函数描述颗粒破碎量度指标与加载次数的关系为

(7)

根据式(7),可建立能考虑动应力幅值σdmax、加载频率f及加载次数N的颗粒破碎量度指标为

(8)

现有实测数据表明,轴重为19.6~22.5 t的列车对路面产生的最大动应力为185 kPa[11],且当列车速度在200~350 km/h运行时,基床层和路基本体承受荷载的主频在2~16 Hz[15]。因此,本文分析动应力幅值不超过200 kPa、作用频率不超过12 Hz的列车荷载对粗粒土路基的影响,利用式(8)获得粗粒土填料颗粒破碎指标,见图12。

图12 颗粒破碎指标ω计算值

由图12可知,在列车荷载作用下粗粒土填料的颗粒破碎指标在0~0.4之间。

3.3 模型验证

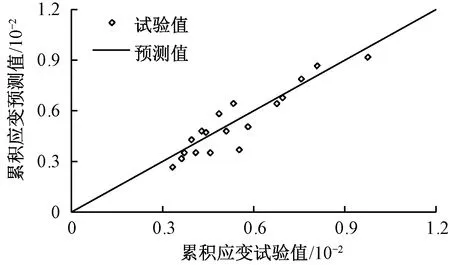

为验证本文预测模型的准确性,利用式(8)计算粗粒土填料的累积应变,并与试验值进行对比,见图13。

图13 累积应变ε计算值与试验值比较

由图13可知,试验值与预测值基本在y=x附近,说明考虑颗粒破碎的粗粒土填料累积应变计算模型较合理,能够在一定程度上反映在高速列车荷载作用下粗粒土路基填料的变形特性。

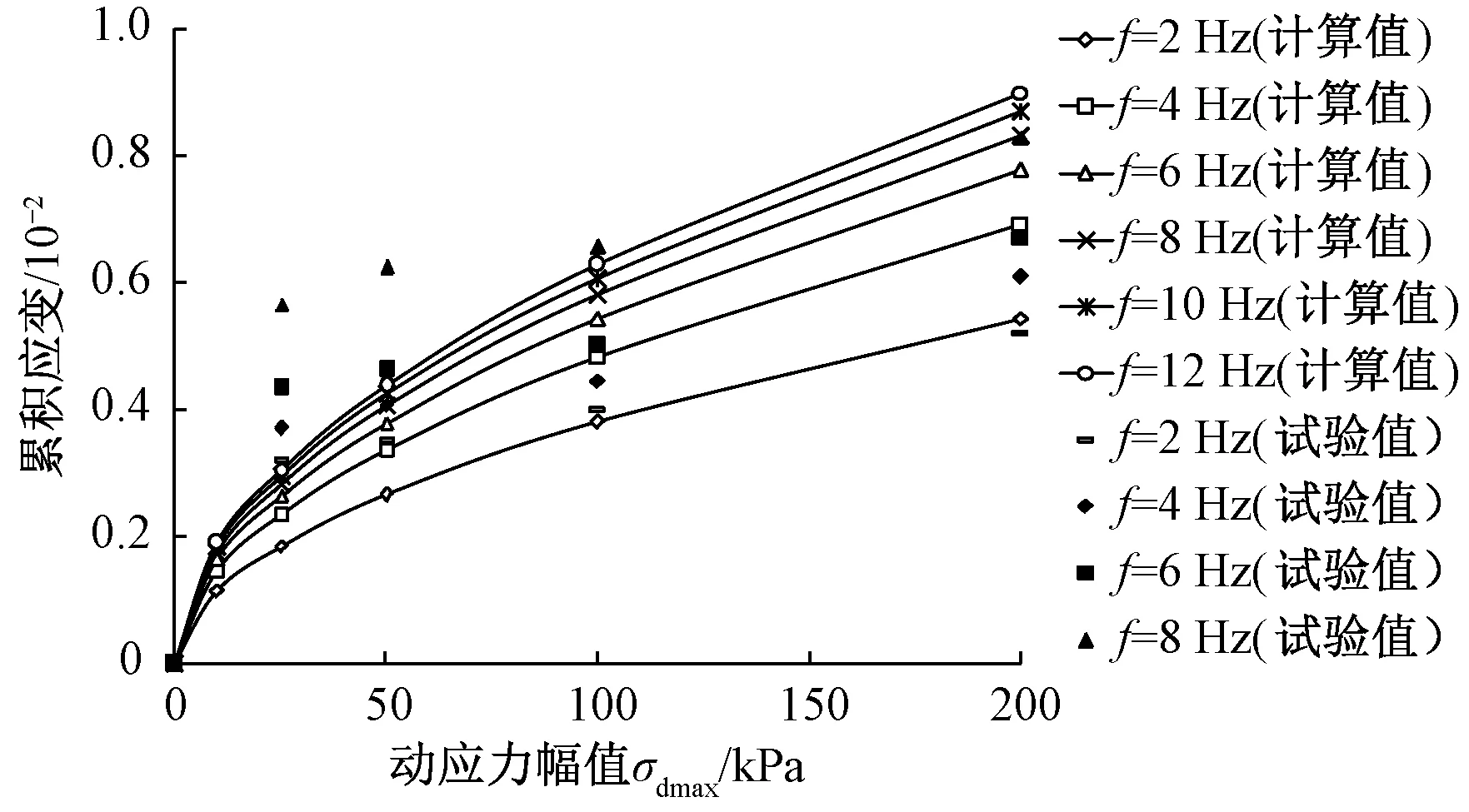

利用式(3)计算得到不同动应力幅值、加载频率的动荷载作用下粗粒土填料的累积应变,见图14。

图14 累积应变ε随动应力幅值σdmax、加载频率f的变化规律

由图14可知,粗粒土填料的累积应变模型计算结果和单元模型试验结果规律变化具有相似性,即相同频率的荷载下,动应力幅值越大,累积应变越大,在相同的动应力幅值作用下,加载频率越大,累积应变越大。粗粒土路基累积应变计算值在动应力幅值低于50 kPa的条件下误差较大,而在动应力幅值不低于50 kPa条件下,计算值与试验结果相近。在动力应幅值为10~200 kPa、加载频率为2~12 Hz的荷载经5万次加载下,粗粒土填料的累积应变值在0.1%~1.0%之间,与文献[5]中无砟轨道下路基足尺模型粗粒土路基动力循环加载试验结果相近。

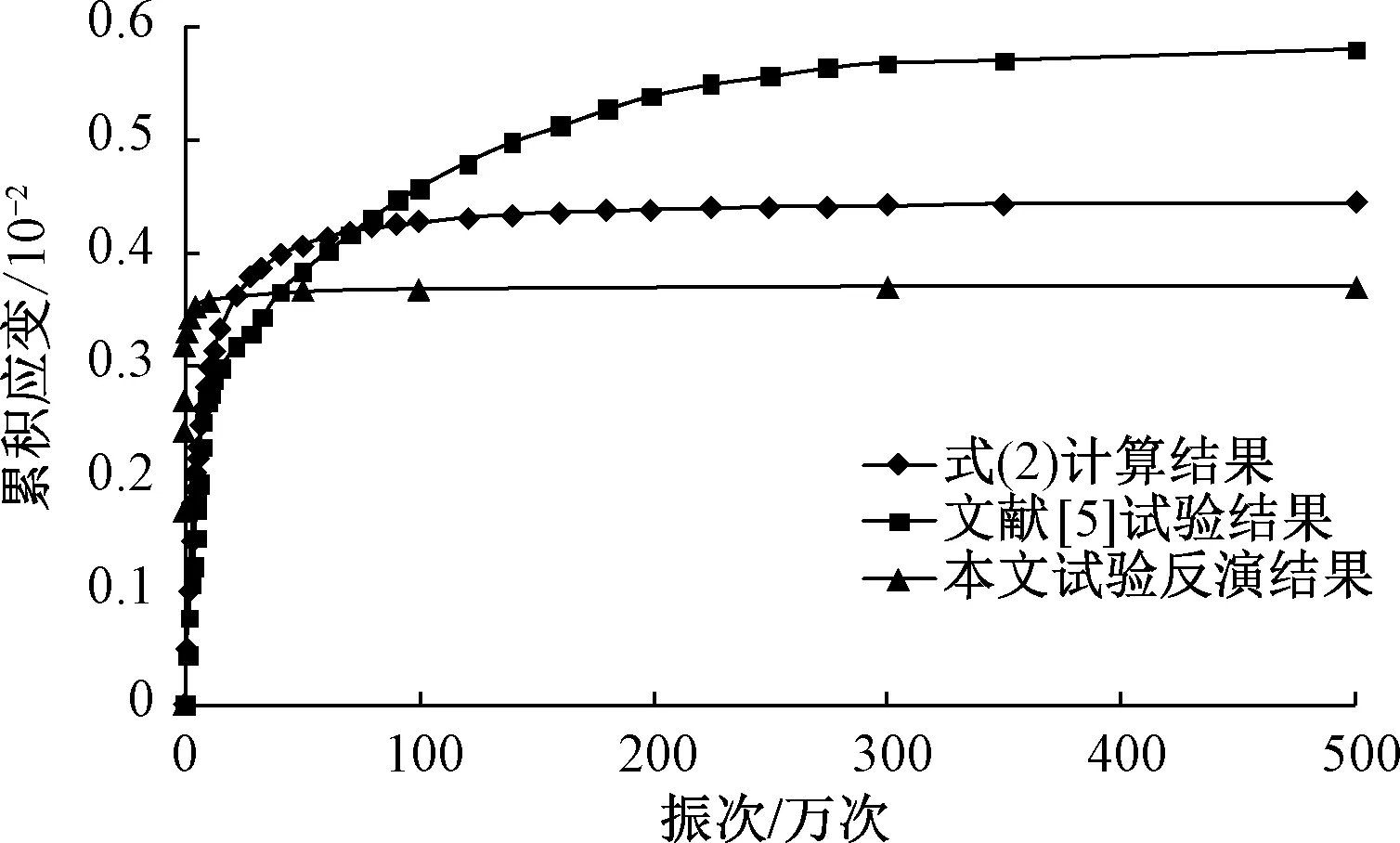

为进一步验证计算模型的合理性,利用文献[5]中1∶1粗粒土路基模型结果进行对比分析。由试验得到粗粒土基层表层累积应变与加载次数的关系曲线见图15。在1∶1粗粒土路基模型动力试验过程中,基床表层的动应力幅值约为10 kPa,单个循环加载时间为0.257 s,加载频率为3.89 Hz,由式(3)计算得到基床表层的累积应变与加载次数的关系曲线见图15。同时,利用指数双曲线函数[5]对累积应变与加载次数的关系曲线进行反演分析,反演结果见图15。

图15 累积应变ε与振次N的关系

由图15可知,采用本文计算模型获得的路基基床表层的累积应变发展规律与足尺模型试验结果规律有相似性,在100万次加载之前累积应变的发展速度较快,超过100万次后累积应变发展速度变慢。由于本文试验采用的粗粒土填料级配与足尺模型不相同,因此累积应变数值上存在差异。从图15还可以看出,采用计算模型获得的累积应变与加载次数的关系曲线与反演推测曲线数值大致接近,规律基本一致。进一步说明了利用颗粒破碎指标建立的粗粒土填料累积应变计算模型有一定的合理性。

4 结论

(1)在列车循环荷载作用下,粗粒土填料的颗粒破碎方式以破裂、研磨为主,破碎为辅,且在不同动应力幅值、加载频率的荷载作用下,粗粒土填料的颗粒破碎具有相似性和连续性。

(2)随着动应力幅值和加载频率的增大,粗粒土填料的颗粒破裂和研磨效应越明显,且粒组含量的变化量、不均匀系数均随动应力幅值、加载频率的增加而增大。

(3)利用不均匀系数定义了1个颗粒破碎指标,考虑动应力幅值、加载频率、振动次数的影响,建立了粗粒土填料的累积应变指数模型,采用试验结果验证了计算模型的合理性,结果表明该模型能较好预测粗粒土路基的累积变形。

(4)在动应力幅值为10~200 kPa、加载频率为2~12 Hz的荷载作用下,颗粒破碎指标在0~0.4之间,粗粒土填料的累积应变在0.1%~1.0%之间。