池州长江公路大桥施工控制关键技术

余 竹,袁 博,邹本辉,杜宪亭

(1.安徽省交控建设管理有限公司,安徽 合肥 230088;2.交通运输部公路科学研究所,北京市 100088;3.北京交通大学,北京市 100044)

1 工程概况

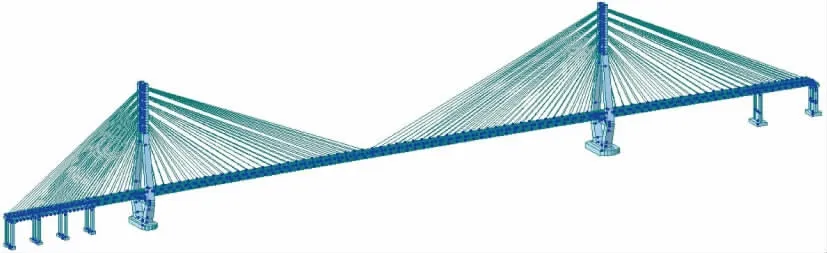

池州长江公路大桥连接安徽省铜陵市枞阳县和池州市贵池区,是济祁高速跨越长江的控制性工程,采用一级公路、速度100 km/h的双向6车道标准设计。其主通航孔桥为3×48 m+96 m+828 m+280 m+100 m的双塔双索面不对称混合梁斜拉桥,采用半飘浮结构体系,见图1。主通航孔桥桥面宽39.0m(含风嘴),桥梁中心线处梁高为3.5 m,设置2%的双向横坡。枞阳侧辅助墩侧主梁为长147 m的单箱六室预应力混凝土箱梁,其余主梁为长1 301 m的扁平钢箱梁,钢混结合段位于Z3号辅助墩偏中跨方向3 m处。索塔为花瓶造型的钢筋混凝土结构,北塔高237 m,南塔高243 m。塔柱直线段内以13.5 m的间距设置6道7.0 m×7.0 m×5.5 m的钢横梁,自下至上分别编号为GHL1~GHL6。总计27组钢绞线斜拉索分组集聚式锚固于塔柱间的钢横梁上(自下而上对应钢横梁编组为3+4+5+5+5+5),为国内首创[1]。

图1 池州长江公路大桥桥型布置图(单位:m)

主桥索塔划分为54个节段,在桩基础施工完成后采用爬模法施工,当作业临近钢横梁时,提前安装托架,便于后续的钢横梁定位与安装。枞阳侧预应力混凝土主梁采用支架现浇法施工,临近钢混结合段部分需待钢箱梁N6段施工完成后再进行浇筑。钢箱主梁采用悬臂拼装法施工。以枞阳侧索塔为例,先利用浮吊安装塔区0、1号段,临时锚固塔梁,张拉1号斜拉索,并完成江、岸侧桥面吊机安装,接着对称安装2~6号段。具体安装工序为:钢箱梁起吊、腹板定位、连接临时匹配件、主梁全截面栓-焊连接、斜拉索挂设与一次张拉、吊机前移、斜拉索二次张拉。6号段施工完成后进行锁定,浇筑最后一段混凝土主梁,并张拉钢混结合段预应力钢束,从而完成枞阳侧边跨合龙。此后,枞阳侧跨主梁采用单悬臂法施工,直至27号梁段完成,最后采用配切法进行中跨合龙段(HLD)合龙施工。

池州大桥所采用的集聚式锚固体系具有极强的创新性[2],以至于索塔、主梁施工作业较为复杂。尤其是边跨辅助墩墩顶钢箱梁安装、钢混结合段定位、钢横梁安装等均给施工控制带来极大的挑战。此外,钢箱梁的栓、焊混合连接方式缩小了安装线形可调的范围,提升了制造线形的精准性要求。为确保主梁高精度合龙且成桥状态符合设计要求,采用几何控制法进行大桥施工控制:建立大桥分阶段施工有限元模型和钢横梁局部有限元模型,计算各关键部件的内力和位移,结合数据现场监测,对索塔、主梁、斜拉索进行控制[3-4]。

2 有限元模型

2.1 分阶段施工有限元模型

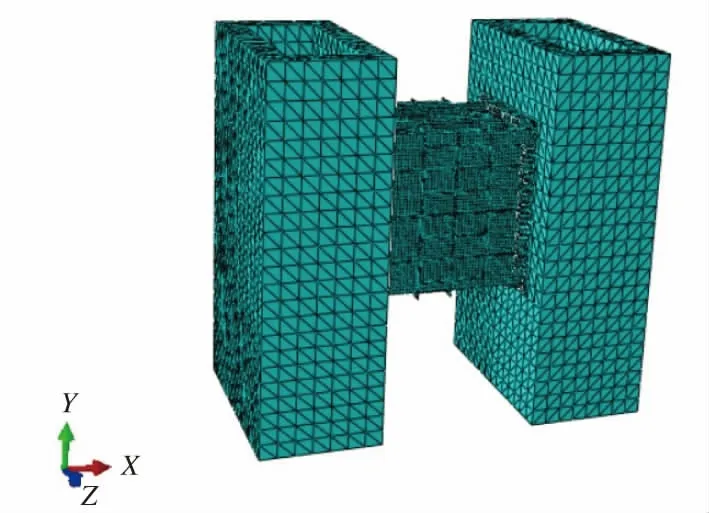

采用Midas/Civil软件建立全桥分阶段施工有限元模型,见图2。用梁单元模拟主墩、索塔、主梁,用索单元模拟拉索,共计620个单元、748个节点。边界条件的处理方式为:主梁与索塔下横梁及过渡墩、辅助墩墩顶间均采用弹性连接,主墩、过渡墩、辅助墩墩底均采用固结。

图2 主通航孔桥分阶段施工有限元模型

参考实际施工工序,将大桥的施工过程划分为181个阶段。模型计算过程中,考虑了混凝土收缩徐变和斜拉索垂度效应。在此基础上,进行结构参数(索塔刚度、主梁刚度等)敏感性分析,提取关键控制参数,为施工过程提供依据[5]。

2.2 集聚锚局部有限元模型

为掌握由集聚式锚固体系造成的局部受力和变形情况,基于ABAQUS软件建立锚固区域有限元精细化分析模型,见图3。在该模型中,采用四节点曲面壳单元(S4R)模拟钢横梁,采用线性四面体实体单元(C3D4)模拟塔柱混凝土部分,采用两节点空间线性桁架单元(T3D2)模拟锚杆及钢筋,采用梁单元(B31)模拟剪力钉,用embedded(嵌入区域约束)功能实现钢筋埋入混凝土的模拟。钢横梁与塔柱之间法向采用硬接触,切向采用库伦摩擦接触,摩擦系数取0.3;塔柱边界条件由分阶段施工的受力分析结果确定[6-7]。计算荷载主要考虑自重和斜拉索索力,其中斜拉索索力以均布压力的方式进行模拟。

图3 集聚锚局部有限元模型

3 施工控制关键技术

在池州大桥主桥施工控制中,基于几何控制法,利用分阶段施工有限元模型和集聚锚局部有限元模型计算结果,推算出塔、梁无应力曲率和斜拉索无应力长度,指导各构件的制造和安装,通过误差识别及修正,使成桥状态达到设计要求[8]。

3.1 索塔施工控制关键技术

根据集聚锚局部有限元模型计算结果,钢横梁竖向最大相对位移为1.9 mm,顺桥向最大相对位移为1.8 mm,见图4。由此可见:相对于钢横梁自身尺寸而言,自身相对变形非常小,因此,钢横梁制造阶段按照设计尺寸及空间位置制造,无需另外调整。

图4 北塔GHL1成桥状态变形结果

索塔施工过程中,在自重和斜拉索索力作用下会产生一定的压缩量。为使塔端锚固点成桥坐标符合设计要求,应在塔柱和钢横梁施工过程中设置一定的预抬量。经过计算分析,并根据实测数据进行修正,最终得到索塔施工的预抬量,其中GHL1及附近塔柱节段预抬量为48.2 mm,GHL6及附近塔柱节段预抬量为64.9 mm。

3.2 主梁施工控制关键技术

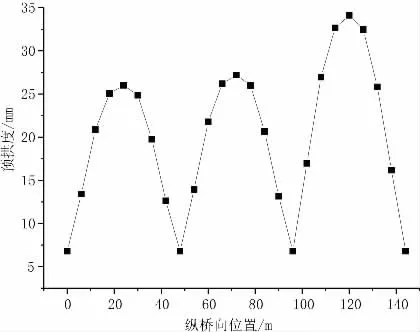

3.2.1 预应力混凝土箱梁控制

预应力混凝土箱梁采用支架现浇法施工,浇筑前进行支架预压以消除支架非弹性变形,得到弹性变形。由支架弹性变形量,结合主梁无应力线形,设置预拱度[9]见图5。此外,为抵消箱梁纵桥向压缩变形的影响,设置首段混凝土箱梁预加长量、支座顶板预偏量和NSC7~NSC27斜拉索索道管预偏量。根据计算结果,首段混凝土箱梁预加长量为45.6 mm,Z0~Z3墩支座顶板预偏量分别为44.2、39.8、33.4、22.8 mm,NSC7~NSC27斜拉索索道管预偏量范围为20.1~42.6 mm。(以上预加长量、预偏量均偏向岸侧)。

图5 预应力混凝土箱梁预拱度设置

3.2.2 钢箱梁控制

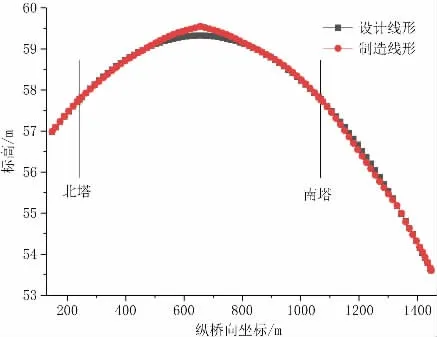

根据分阶段施工有限元模型计算得到钢箱梁的制造线形(见图6),结合钢箱梁纵桥向压缩量即可计算得到理论无应力构形。在实际制造过程中还应根据具体情况考虑温度、焊缝收缩等因素产生的影响,得到钢箱梁实际无应力构形[10]。为确保制造精度,在钢箱梁上设置四角高程控制点和中央轴线等控制点。每轮钢箱梁整体组焊完成后进行预拼装检查。钢箱梁出厂前需进行称重,以钢箱梁实际重量为依据对分阶段施工有限元模型进行调整。

图6 钢箱梁设计线形与制造线形

钢箱梁安装阶段控制是控制主梁线形的关键,起吊过程中要不断调整起吊梁段的空间姿态以保证梁段间的螺栓孔匹配和主梁安装线形满足精度要求。钢箱梁段全截面栓、焊连接作业完成后,后续斜拉索张拉过程主要控制目标为悬臂端高程,须严格控制桥上临时荷载。此外,斜拉索上下游需对称张拉,以保证上下游高程差在控制精度内。

在安装过程中钢箱梁线形误差包含标高和轴线两方面。

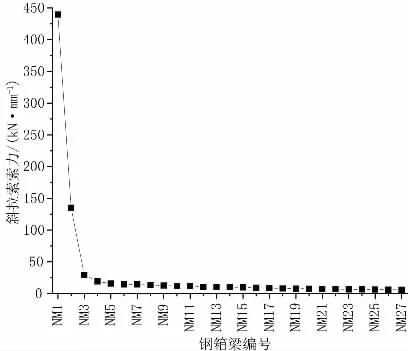

标高误差体现在斜拉索张拉完成后悬臂端实际高程与理论高程不一致。由于钢箱梁安装遵循“切线拼装法”的原则,标高误差存在累计效应,须通过斜拉索索力调整进行控制。以北跨跨中钢箱梁为例,悬臂端高程-索力敏感性分析结果见图7。从中不难看出,NM1~NM3号钢箱梁悬臂端高程对索力变化不敏感,NM4~NM27号钢箱梁悬臂端高程对索力变化较敏感,且随着悬臂长度的增大敏感性增加。因此,当NM1~NM3号钢箱梁施工时不进行标高误差调整,测量数据用于计算模型的参数识别;当NM4~NM27号钢箱梁施工时出现标高误差后调整斜拉索。

图7 钢箱梁悬臂端高程-索力敏感性分析

塔区梁段轴线控制精度为±3 mm,悬臂拼装梁段轴线控制精度为±10 mm。钢箱梁轴线误差随着悬臂长度增加而线性增长,因此在第7、14、21号钢箱梁节段进行腹板与连接板的现场开孔作业,以增大轴线误差可以调节的范围。

3.3 斜拉索施工控制关键技术

斜拉索无应力长度的计算是其施工控制的关键,斜拉索在桥梁自重作用下的线形为悬链线,其理论无应力长度需通过迭代求得[11]。再结合斜拉索工作长度、索力传感器安装预留长度、温度等因素,对理论无应力长度进行修正,得到斜拉索实际下料长度。

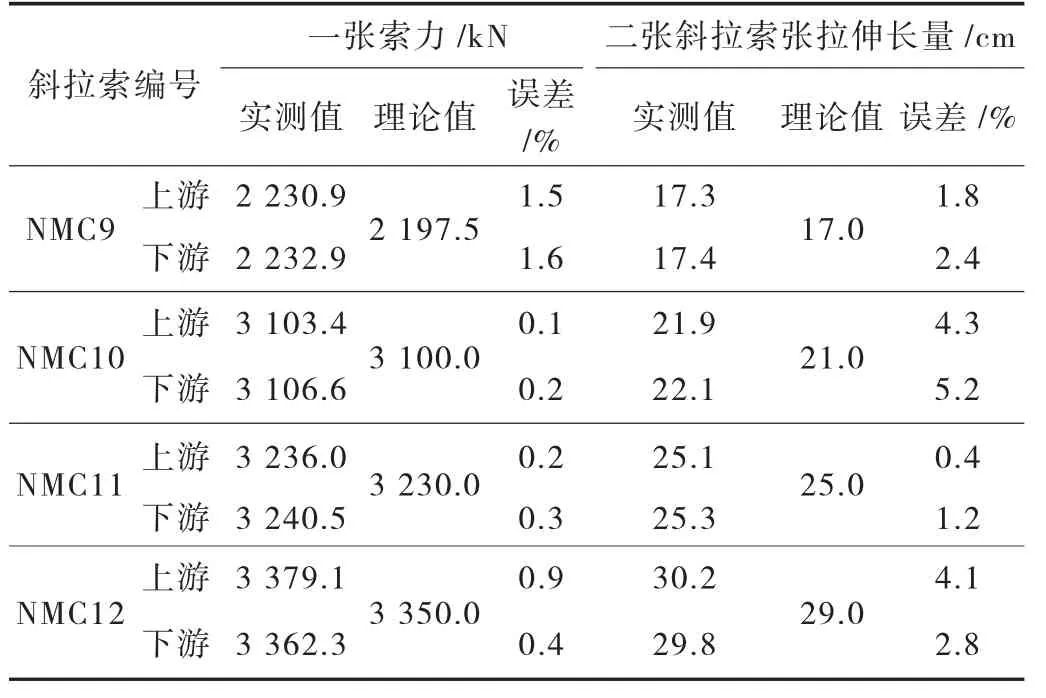

斜拉索张拉以索长、索力双控为原则,一张以索力控制为主,二张以索长控制为主,保证边中跨、上下游对称张拉,并确保斜拉索索力的均匀性,其中索长利用记号笔或喷漆的方式进行监测,索力监测采用锚索测力计静测法和索力动测仪频率法及千斤顶油表读数相结合的方法。表1列出了部分斜拉索实际张拉过程的监测情况。

表1 NMC9~NMC12号斜拉索张拉过程监测

4 施工控制结果

4.1 索塔控制结果

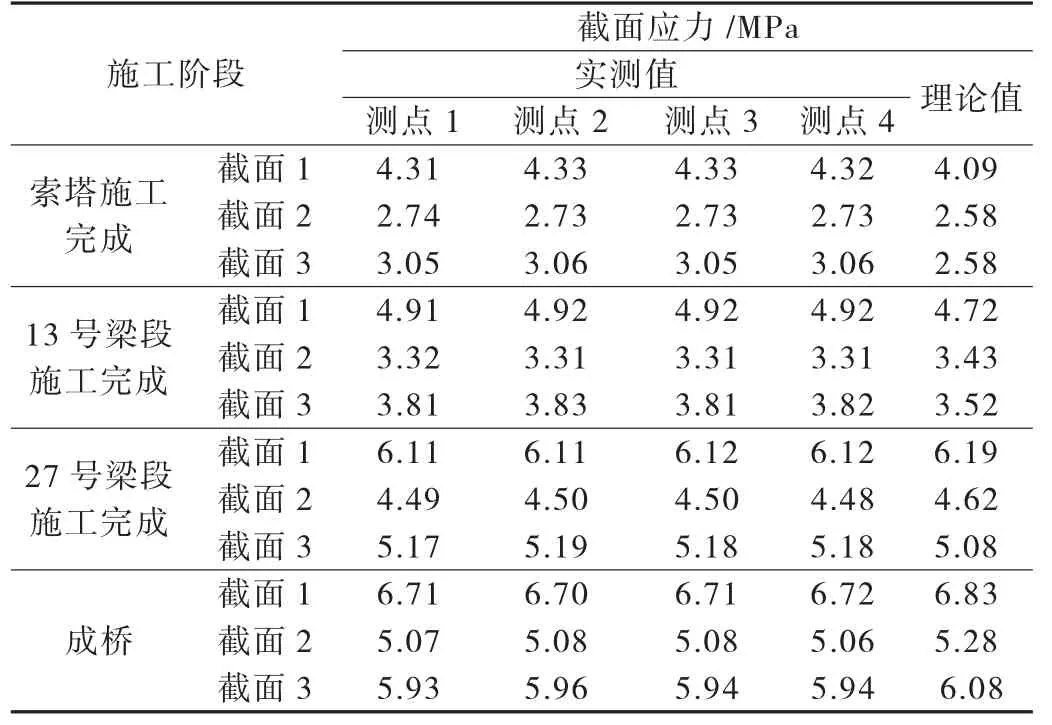

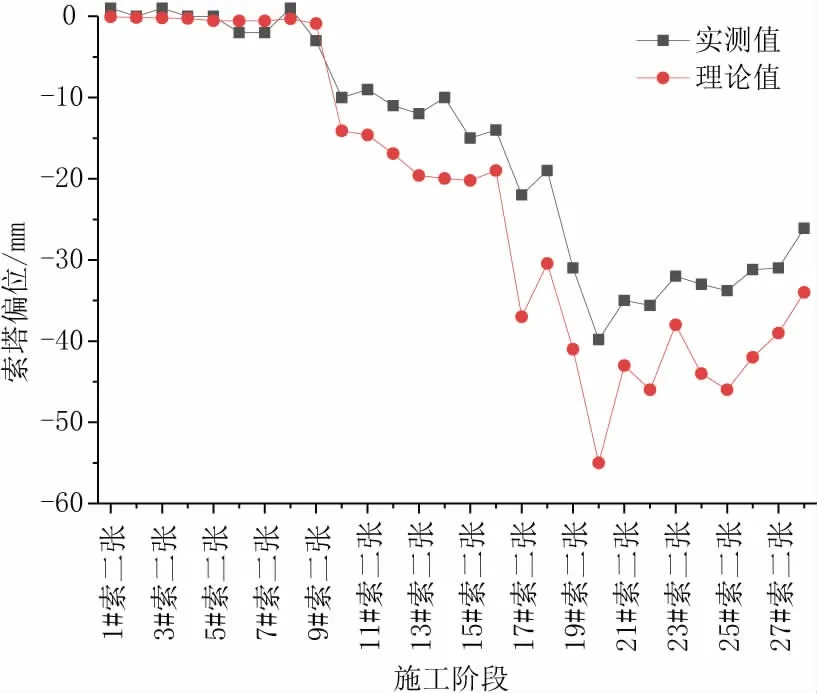

索塔施工过程中,分别对索塔底截面1、下横梁附近索塔截面2、GHL1附近索塔截面3进行应力监测,每个截面在索塔4个边角处设置测点,监测结果见表2。同时对塔顶偏位进行线形监测,并与理论计算值进行对比,见图8、图9。结果表明:截面1、2、3实测压应力分别为4.31~6.72MPa、2.73~5.08 MPa、3.05~5.96 MPa,与理论应力值偏差分别为-0.23~0.12 MPa、-0.15~0.21 MPa、-0.48~0.14 MPa,实测值与理论值较吻合,满足设计要求。北索塔(Z4)在主梁施工过程中偏位-39.8~-0.2 mm,成桥偏位-26.1 mm;南索塔(Z5)塔在主梁施工过程中偏位-48.1~28.3 mm,成桥偏位16.7 mm。均小于限值80 mm(1/3 000塔高),说明索塔偏位控制良好。(上述偏位方向以偏向池州侧为正,偏向枞阳侧为负)。

表2 索塔应力监测

图8 Z4主塔偏位监测

图9 Z5主塔偏位监测

4.2 主梁控制结果

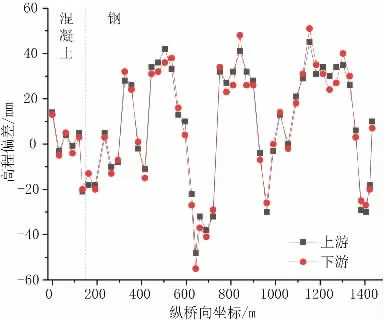

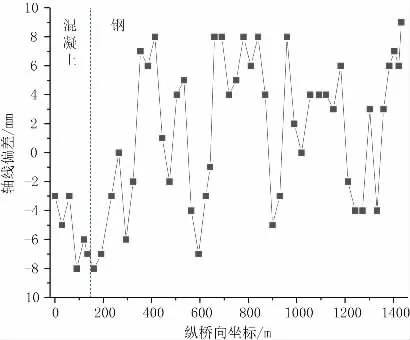

主梁施工过程中,对梁段四角高程和轴线进行严格控制[12],中跨合龙后,对全桥主梁线形进行通测,并对通测结果进行分析。全桥调索完成后,主梁高程、轴线实测值与理论值见图10、图11。由图10可见,混凝土梁段和钢箱梁段高程偏差分别为-21~14 mm、-55~51 mm,主梁成桥线形满足1/10 000倍跨径的控制精度要求。由图11可见,主梁轴线偏差均在±10 mm内,满足规范要求。

图10 主梁高程实测值与理论值偏差

图11 主梁轴线实测值与理论值偏差

4.3 斜拉索控制结果

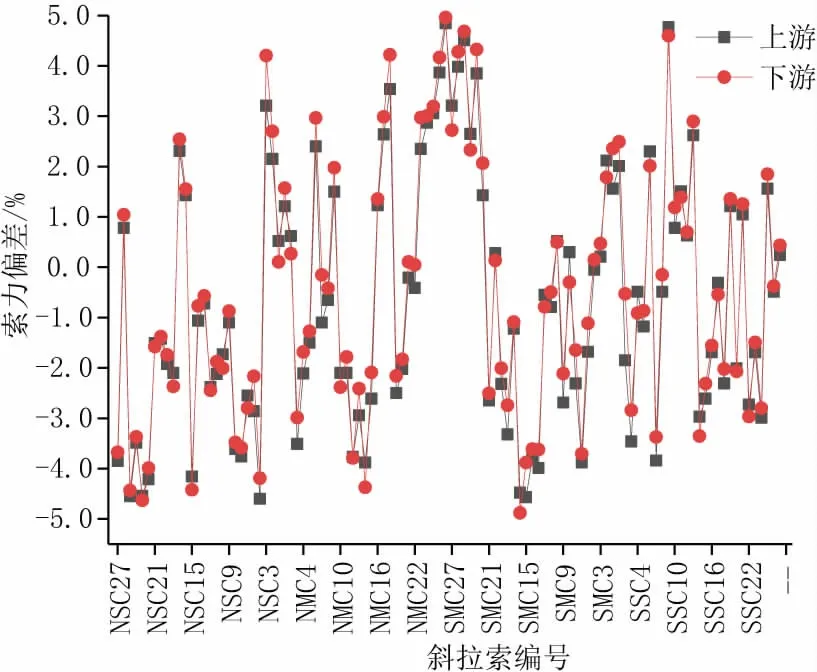

中跨合龙后,斜拉索实测索力与理论索力存在一定偏差,经过全桥调索后,索力实测值与理论值见图12:北索塔处斜拉索索力最大正偏差为4.96%(NMC27号下游侧斜拉索),最大负偏差为-4.63%(NSC23号下游侧斜拉索);南索塔处斜拉索索力最大正偏差为4.77%(SSC9号上游侧斜拉索),最大负偏差为-4.88%(SMC16号下游侧斜拉索);索力实测值与监控理论值偏差均在±5%的控制精度范围内,满足规范要求。

图12 斜拉索索力实测值与理论值偏差

5 结 语

针对池州长江公路大桥主通航孔桥集聚式锚固和主梁不对称施工两个特点,基于几何控制法,建立大桥分阶段施工有限元模型和集聚锚局部有限元模型,根据理论计算结果对大桥进行施工控制。按照计算得到的钢箱梁无应力构形和斜拉索无应力长度进行制造阶段控制,安装阶段中严格控制主梁的轴线和标高、斜拉索索长和索力。大桥中跨合龙后,进行全桥调索以调整主梁线形和斜拉索索力。全桥调索完成后,北索塔成桥塔偏位-26.1 mm,南索塔成桥塔偏位16.7 mm,索塔底最大压应力为6.72 MPa,预应力混凝土主梁高程偏差为-21~14 mm,钢主梁高程偏差为-55~51mm,主梁轴线偏差均在±10 mm内,斜拉索索力最大正偏差为4.96%,最大负偏差为-4.88%。结构线形、应力、索力均满足规范要求,大桥总体控制效果良好。