旋转配流盘式恒压变量斜轴柱塞泵建模与仿真

冯伟, 李红岩, 刘会祥, 苗克非, 李娜

(1.北京精密机电控制设备研究所,北京 100076;2.航天伺服驱动与传动技术实验室,北京 100076)

0 前言

旋转配流盘式恒压变量斜轴柱塞泵具有恒压变量的特点,是液压伺服系统的核心动力元件。与直轴式柱塞泵相比,斜轴式柱塞泵的特点是排量调整范围大、使用寿命长、极限压力高、功率密度大、容积效率高,被广泛应用在重型机械、工程机械、矿山冶金设备等领域。柱塞泵用作系统动力源,尤其是伺服系统动力源时,常常要求具备恒压变量的功能,其输出流量与负载流量实时匹配,没有溢流损失,为伺服系统提供恒定的油源压力,具有效率高、发热少的优点。和斜盘式轴向柱塞泵相比,传统的恒压变量斜轴式柱塞泵更加复杂,斜轴泵的变量机构需要推动配流盘及转子摆动,改变传动轴与转子轴线之间的倾角实现变量。变量时转子既要在主轴带动下绕轴线旋转,又要在变量机构和配流盘推动下转动,处于耦合运动状态。很多学者对恒压变量泵变量机构开展了研究,但多是集中于斜盘式恒压变量柱塞泵,关于斜轴式恒压变量柱塞泵的研究也都是集中于摆动缸体式变量机构。而本文作者分析的旋转配流盘式恒压变量斜轴柱塞泵采用旋转配流盘的方式实现恒压变量,泵的传动轴与转子轴线之间倾角保持不变,结构简洁,变量机构转动惯量小,稳定性好。油泵工作时,调压变量机构处于动态平衡状态,其动静态特性直接影响到油泵出口压力的稳定性和流量响应的快速性。因此变量机构的参数匹配设计是恒压变量型油泵设计的重点,其特性分析对评估恒压变量油泵的整体特性具有重要的参考意义。

AMESim(Advanced Modeling Environment of Simulation)是一款多学科领域的系统建模和仿真平台,包含机械、液压、气动、电控等多学科领域的库和模块,具有多种接口。针对恒压变量斜轴柱塞泵恒压变量机构特性分析以及设计参数匹配存在的难点,本文作者利用AMESim仿真软件搭建了较为精确的整泵模型,将仿真结果与试验结果进行对比和分析,对系统动静态特性开展了研究。

1 旋转配流盘式恒压斜轴变量柱塞泵概述

旋转配流盘式恒压变量斜轴柱塞泵主要由配流盘组件、壳体组件、柱塞组件、转子、传动组件和机械密封等部分组成。它将电机输入的机械能转化为液压能,为伺服机构提供高压工作介质。在内部变量机构的作用下,柱塞泵在额定流量状态与零流量状态之间自动转换,以满足系统不同工作状态的需求。

斜轴柱塞泵将原动机的旋转运动通过泵的传动组件、转子、柱塞等零部件转换为柱塞随转子的旋转运动及在转子中的往复运动,利用转子孔与柱塞形成的容腔体积的不断变化吸油或者排油,电动机带动柱塞泵不断运转,完成机械能到液压能的转化并实现高压工作介质的不断泵出。

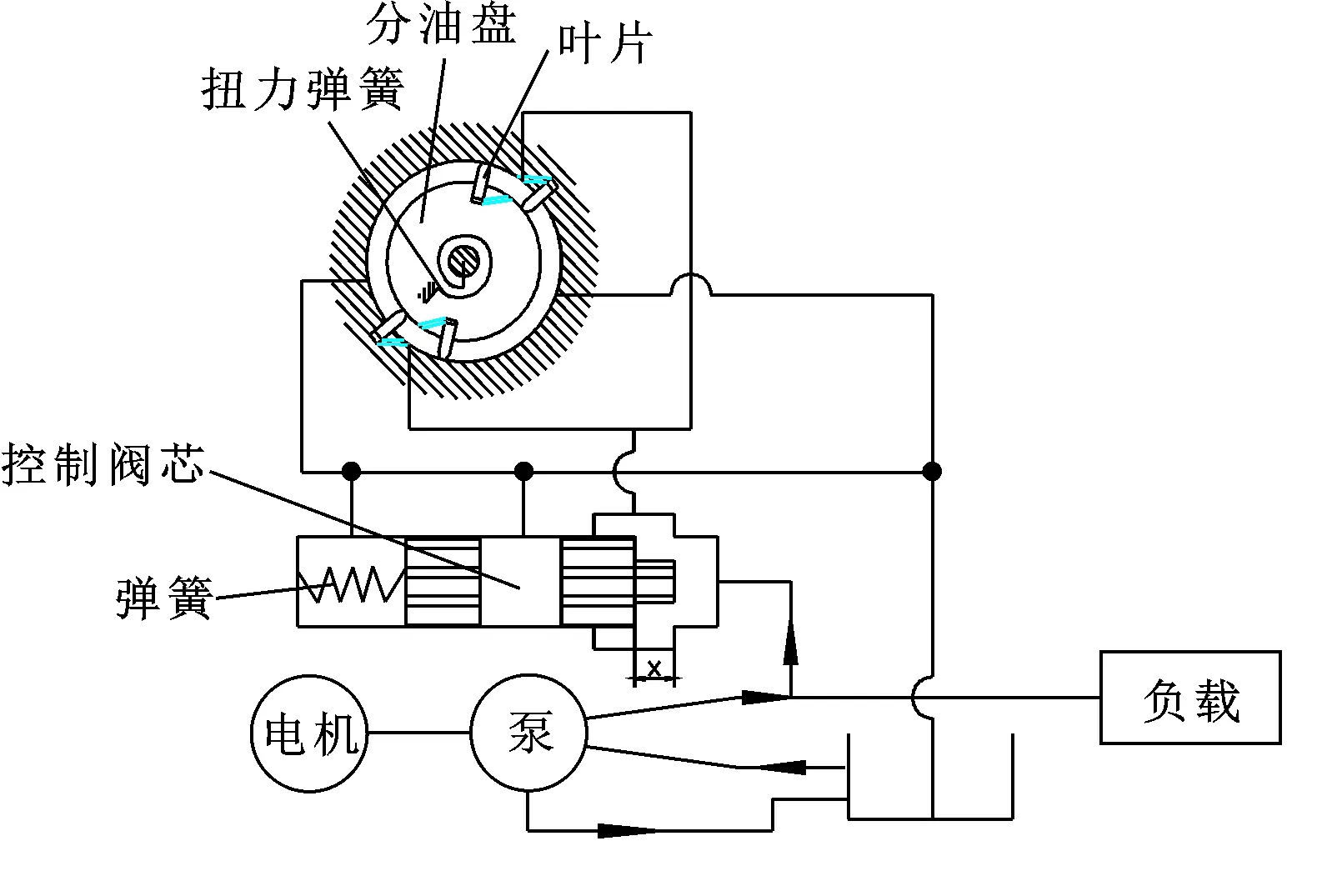

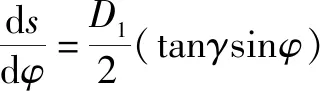

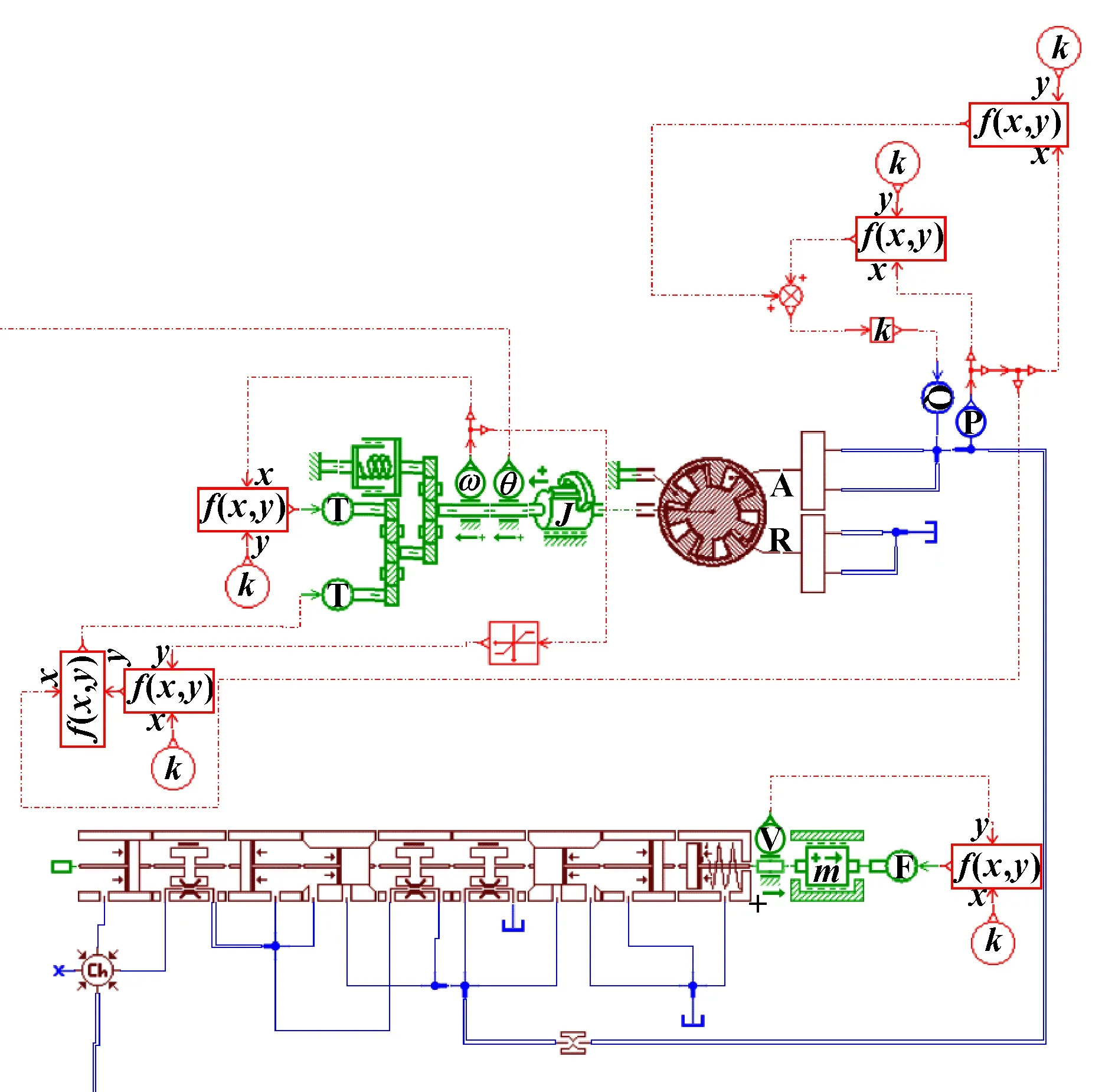

该泵变量机构为旋转配流盘式结构,图1所示为变量机构原理图。该变量机构实质是一个阀控摆动马达,其原理是通过一个压力补偿阀门控制油泵的高压出口压力,当压力达到预设压力值时,阀门开启,使高压油作用到与配流盘相连的叶片上,叶片带动配流盘旋转,当配流盘旋转一定角度时,配流盘上的低压腰形槽与高压腰形槽将分别跨过上、下死点,当某个柱塞通过上死点,柱塞和转子形成的容积不断缩小,处于压油行程,此时该容腔未与高压腰形槽沟通,而仍然与低压腰形槽沟通,那么该行程阶段的液压油被压进低压腰形槽,回到油泵低压接口。而在某个柱塞运动到下死点的时候,柱塞和转子形成的容积不断变大,处于吸油行程,部分高压油液从高压腰形槽被吸走,油泵高压出口油液减少。随着压力的增加,配流盘旋转角度变大,最大为90,这时柱塞压缩的高压油全部进入低压进口,输出到系统的流量接近于零,完成了恒压变量的功能。

图1 变量机构原理

2 柱塞运动分析和变量调压机构数学模型

2.1 柱塞运动分析

柱塞泵通过柱塞的往复运动实现泵油功能,完成该功能最基本的单元就是柱塞。传动轴带动转子及柱塞一起作圆周运动,同时柱塞在转子孔内作往复直线运动。

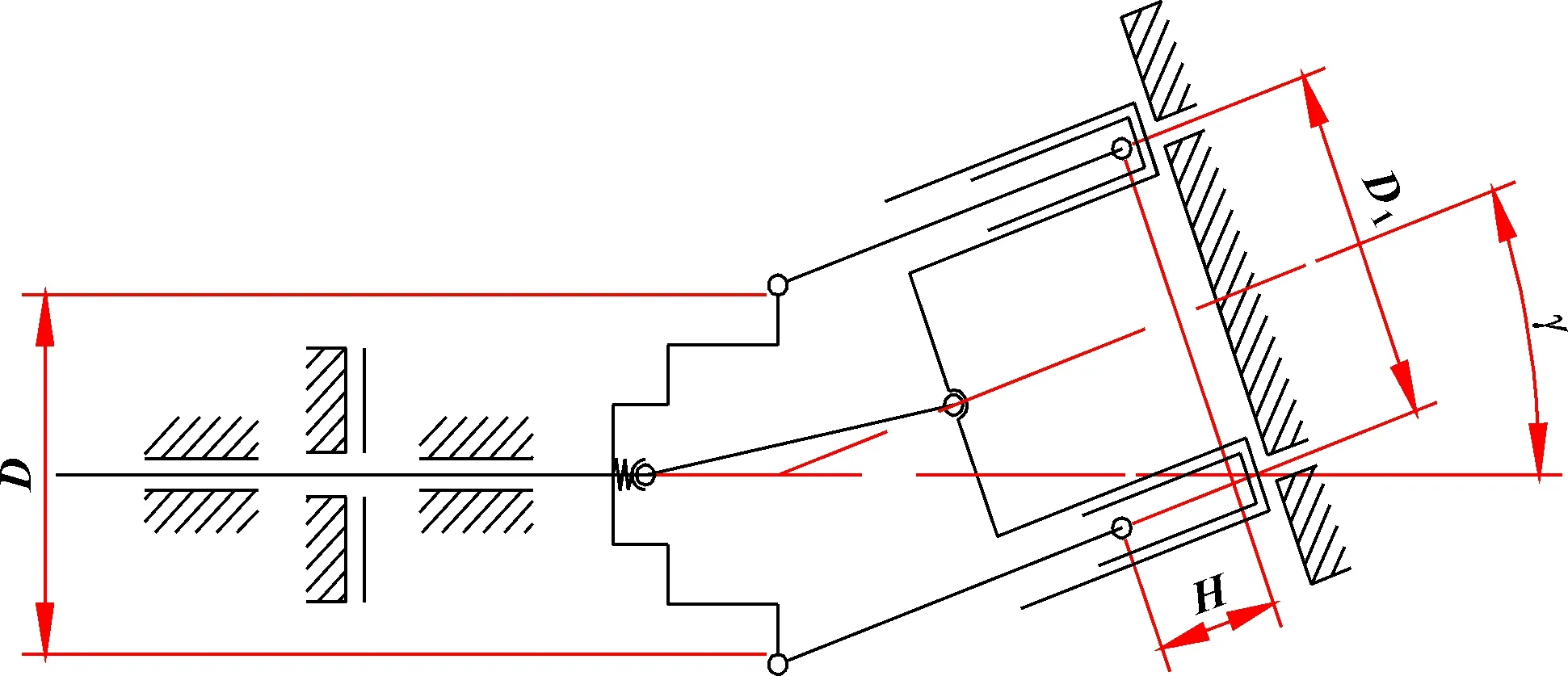

柱塞泵柱塞工作形式简图如图2所示,柱塞球头分布圆直径为,传动轴与转子的夹角为。

图2 柱塞运动分析简图

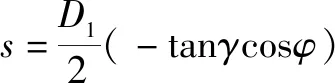

文中分析的泵为双铰型斜轴柱塞泵,转子与传动轴旋转速度相等。考虑一般性,当转子转角为0°时柱塞位置作为柱塞位移的起点,则转子旋转到任意角度位置时,柱塞在转子孔内的位移可以表示成:

(1)

式中旋转角是时间的函数,对求导,可以推导得到柱塞行程与转子旋转角度的函数表达为

(2)

可得出柱塞行程对时间的导数为

(3)

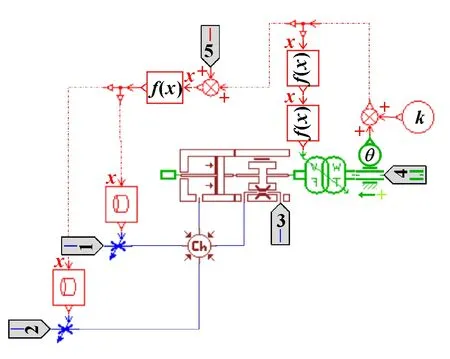

2.2 单柱塞模型

图3是根据上述数学模型搭建的单柱塞AMESim模型。其中4号接口接收转子转速信号。通过公式(3)计算出输入转速,转化成柱塞沿轴方向的速度,进而推动活塞运动。5号接口接收旋转配流盘转角信号,并将该值和转子旋转角相加,此时配流盘模块得到的角度信号为配流窗口和柱塞窗口的相对运动角度。通过对转子柱塞孔和配流盘沟通面积的计算构建了通流面积表格,将得到的相对角度信息输入表格可得到该角度下的实际通流面积和接通状态(与高压窗口或低压窗口接通)。在柱塞窗口运动到与低压窗口沟通,配流盘模块利用表示低压窗口的节流模型沟通2号低压接口和柱塞腔,节流模型的节流面积可通过查表法得到,进而可以准确地模拟配流过程。在柱塞运动至高压窗口区,通过同样的方法进行判断及转换。

图3 单个柱塞AMESim模型

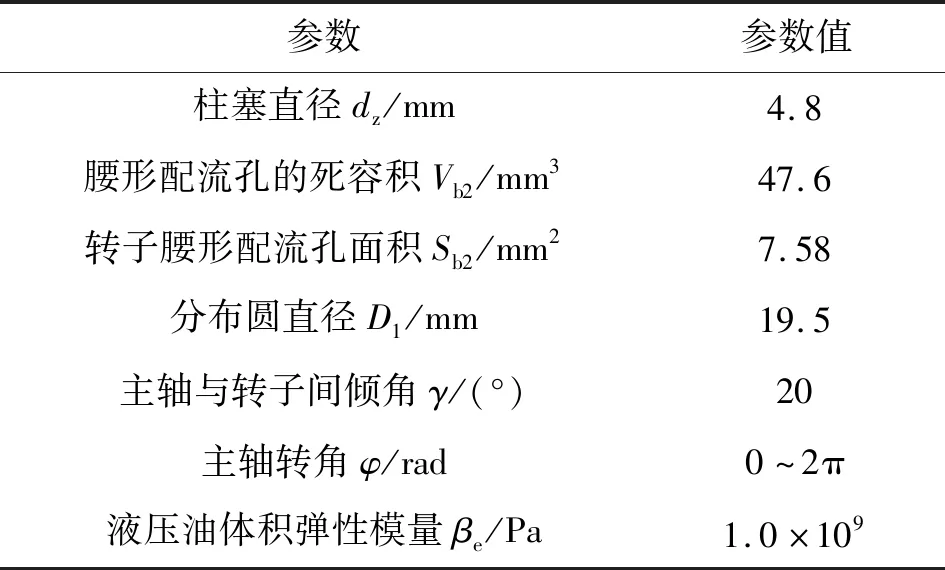

单个柱塞模型参数如表1所示。

表1 柱塞基本参数

构建单个柱塞超级元件如图4所示,其中预留接口分别对应图3所示的5个接口。

图4 柱塞超级元件模型

2.3 变量机构模型

图5为利用AMESim软件搭建的变量机构仿真模型,主要参数见表2。变量机构模型主要由分油活门模型和旋转配流盘模型两部分构成,变量机构模型输入为泵出口压力油液,输出为配流盘旋转角度。为了更加真实地模拟变量机构特性,模型充分考虑分油活门阻尼力、摩擦力和泄漏的影响,同时考虑了叶片及配流盘的阻尼力、摩擦力及泄漏等因素。

图5 变量机构模型

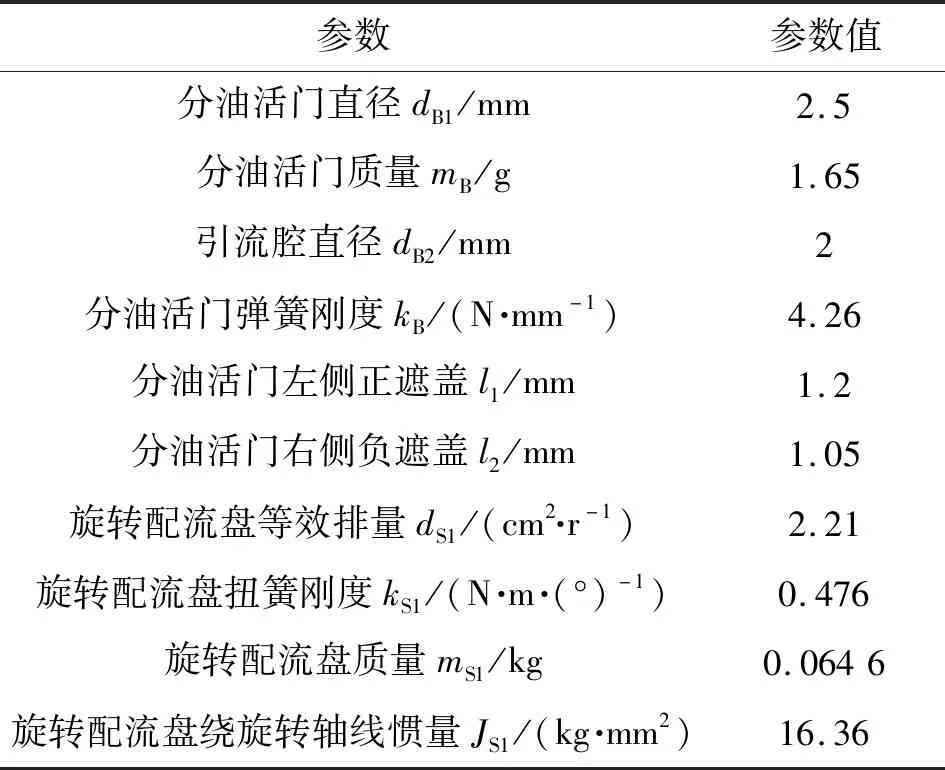

变量机构仿真参数如表2所示。

表2 变量机构基本参数

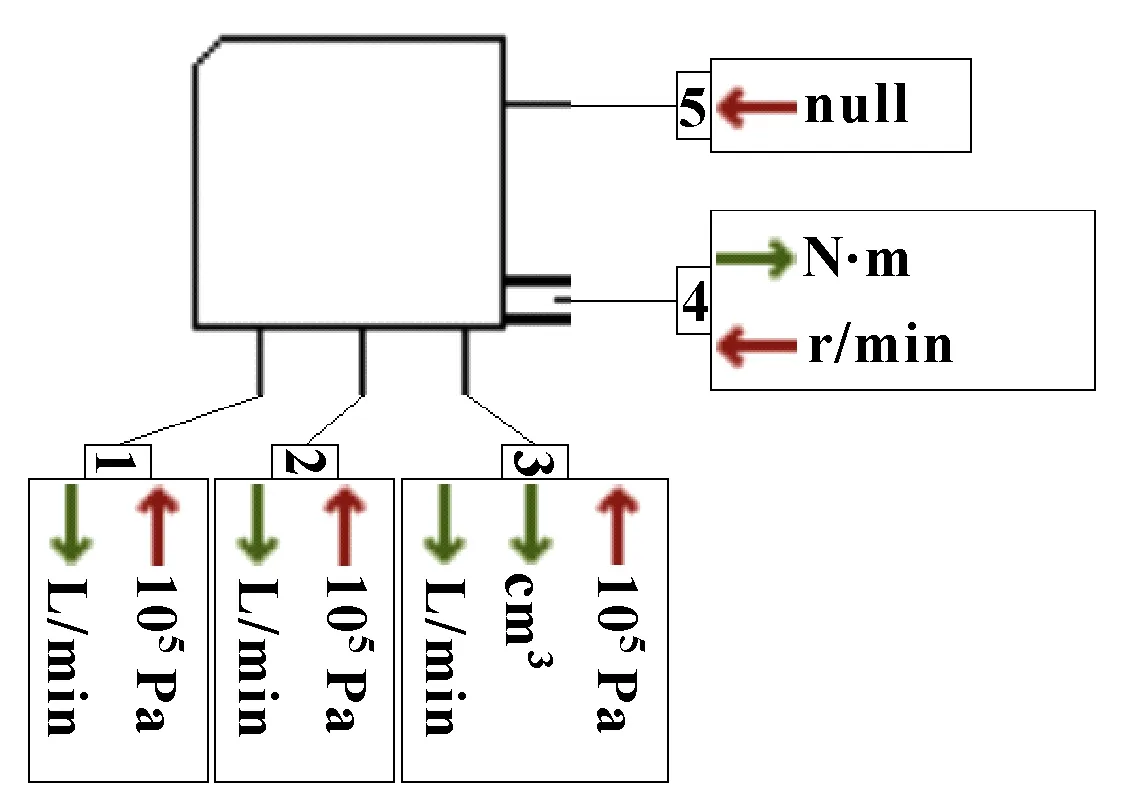

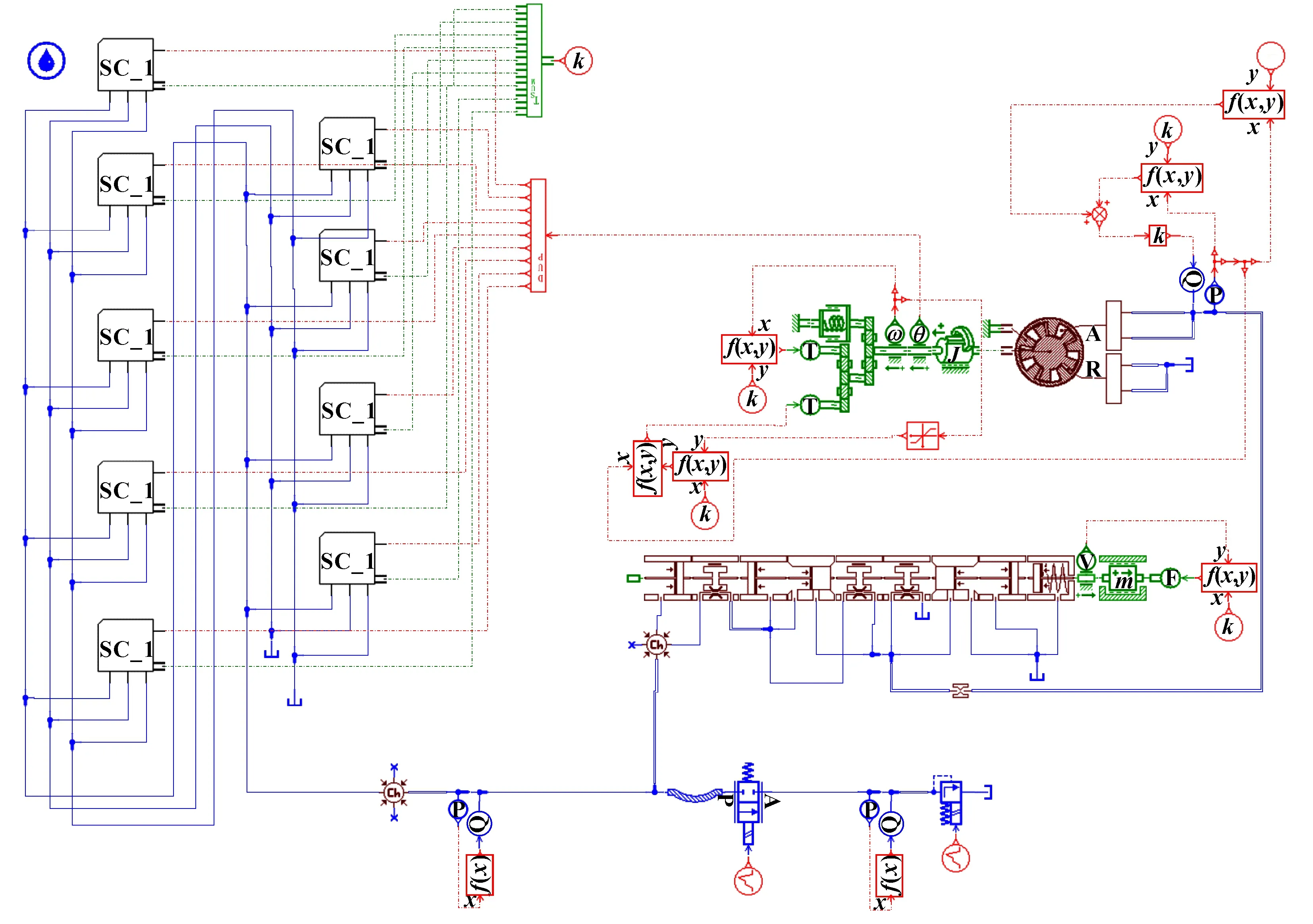

2.4 旋转配流盘式变量柱塞泵模型

图6为利用上述对旋转配流盘式柱塞泵工作原理的分析以及搭建的变量机构、柱塞模型,搭建出的整泵的仿真模型。利用柱塞组件超级元件模型表示柱塞泵9颗柱塞,利用2个RMECHN0模块连接9颗柱塞,分别用来接收配流盘旋转角度信号和转子的转速信号。柱塞组件超级元件模型中1号、2号、3号接口分别与高压出口管路,低压吸油管路、泄漏油管路相连接,完成泵的吸油排油功能。

图6 旋转配流盘式变量柱塞泵仿真模型

3 仿真分析与验证

3.1 稳态特性分析与验证

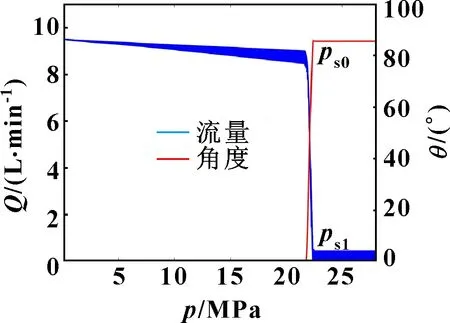

通过不断提高模型中加载模块溢流阀压力得到旋转配流盘式变量泵出口压力-流量-配流盘角度特性曲线,如图7所示。和全流量最大压力相比,当斜轴柱塞泵出口压力较小时,液压油无法提供足够的推力推动分油活门运动,在扭簧的作用下,配流盘旋转角度为0,此时柱塞泵的排量最大,处于全流量状态;随着加载压力的升高,柱塞出口压力比全流量最大压力大时,液压油推动分油活门移动,进而推动配流盘旋转,由上文原理可知,随着配流盘转角变大,柱塞泵的排量变小。同等转速下输出流量随出口压力的增加而渐渐变小,最终的输出流量等于泵在该压力下的泄漏流量,此时配流盘旋转角度为85.5°,柱塞泵出口压力为零流量压力。此外从图中也可以看出,泵流量脉动随压力的变大而不断变大。

图7 压力-流量-角度特性曲线

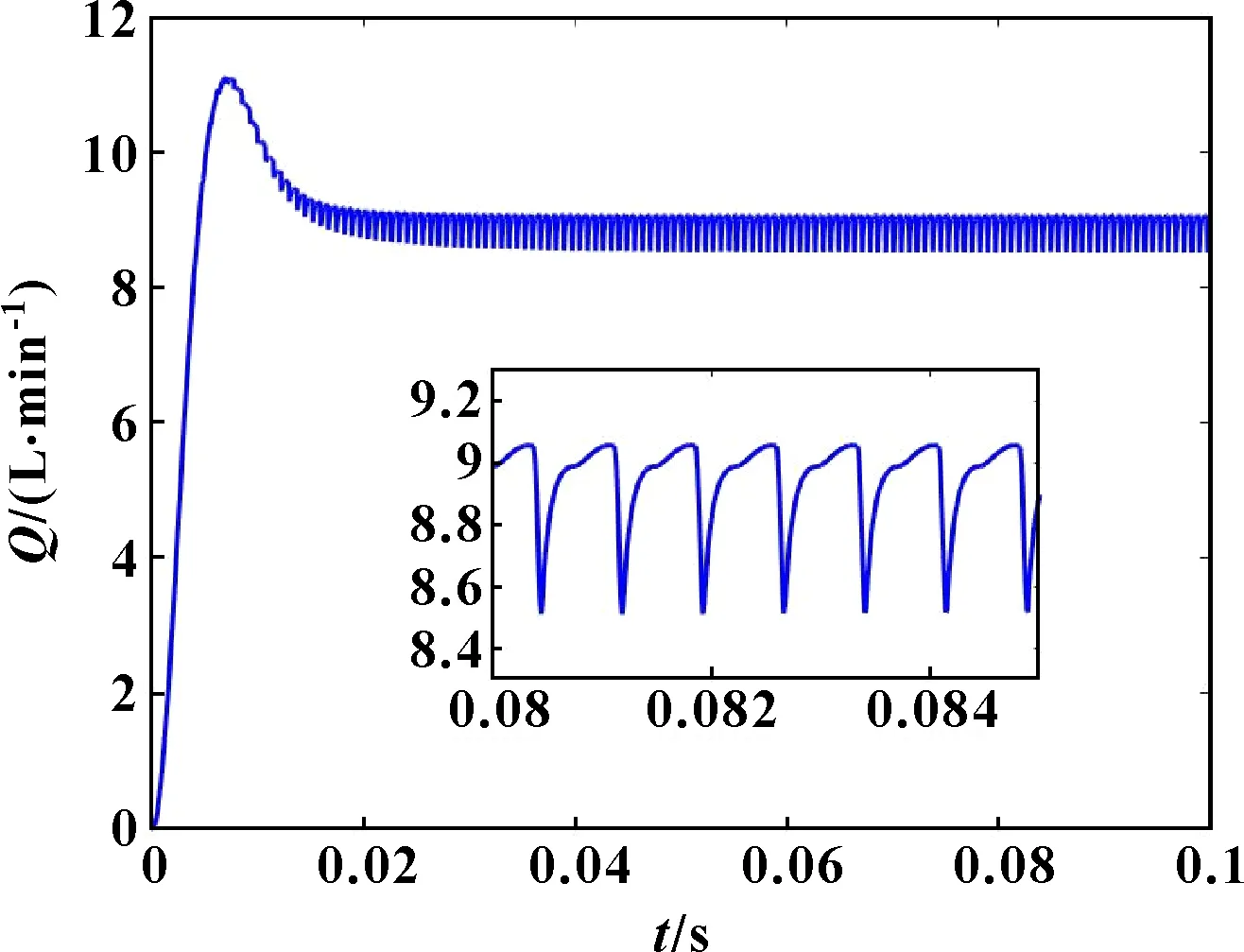

图8所示为泵出口处(考虑出口容腔容积)流量曲线(驱动电机速度为9 000 r/min),此时泵工作在最大全流量压力工况下,溢流阀压力设置为21.5 MPa。由图可知,此泵的平均流量是8.92 L/min,在该转速下的理论流量为9.54 L/min,从而可计算出容积效率:

图8 泵出口流量特性曲线

(4)

通过试验测得电机转速为9 000 r/min时此柱塞泵的实际流量是8.8 L/min,得出容积效率92.24%,相较于仿真结果基本无异。

3.2 流量脉动分析

瞬时流量最大值减去最小值的差值与理论平均流量的比值称为流量不均匀系数,即:

(5)

由图8中数据计算得到:

(6)

柱塞泵流量不均匀系数可通过柱塞运动方程计算,其中九柱塞泵该系数的理论值为1.53%,相较于仿真结果相差较大。流量不均匀系数的理论计算中忽略了液压油的可压缩特性及实际泵配流盘结构中预升压角度的存在,只计算了柱塞运动时容积腔变化产生的输出油液。

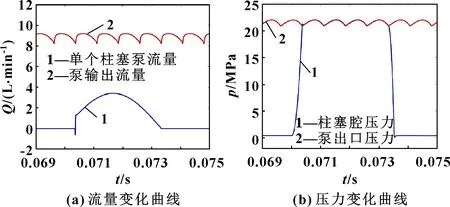

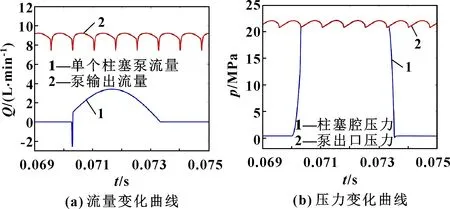

泵输出流量脉动及压力脉动与某单个柱塞输出流量及柱塞腔压力对比如图9所示。可以看出:在0.07~0.070 35 s期间,柱塞从上死点位置运动到和高压出口腰形槽接通,由于预升压角的存在,该时间段内柱塞腔处于封闭状态,液压油不能排出,并且该闭死容腔的体积随着柱塞的运动不断变小,导致柱塞腔中压力不断升高,因为在此时间段内柱塞腔没有和高压腰形槽接通,因此该柱塞腔没有流量输出;柱塞运动到0.070 35 s时与配流盘高压腰形槽连通,此时柱塞腔压力为21.35 MPa,小于泵出口处压力21.5 MPa,发生了油液由泵出口到柱塞腔的倒灌,但因为压力差值较小,倒灌时间很短,流量也较小,随后柱塞腔内的液压油随着柱塞的相对轴向运动通过高压腰形槽被排出到泵出油口。

图9 泵出口流量压力脉动与柱塞流量压力曲线

配流盘的预升压角度决定了柱塞腔和高压腰形槽接通时柱塞腔压力的大小,如果减小该型泵的预升压角度,仿真结果如图10所示。可以得到:此时柱塞容腔预升压在0.07~0.070 25 s时间内,容腔压力升高至12.1 MPa,此时柱塞容腔与配流盘高压腰形槽沟通,因为压力差值较大,产生的流量倒灌效应更强,泵的输出流量变小,形成流量波谷如图10 (a)所示,造成柱塞泵的流量不均匀系数变大。

图10 泵流量压力脉动与柱塞流量压力曲线(改变预升压角)

3.3 动态特性分析与验证

旋转配流盘式变量柱塞泵工作时泵高压压力与系统负载及控制指令相关,将会在最大全流量与零流量压力之间动态调整。此过程中泵的压力调整响应时间以及瞬时最高压力等技术指标对伺服机构的特性有较大影响,是变量泵性能描述的关键指标。

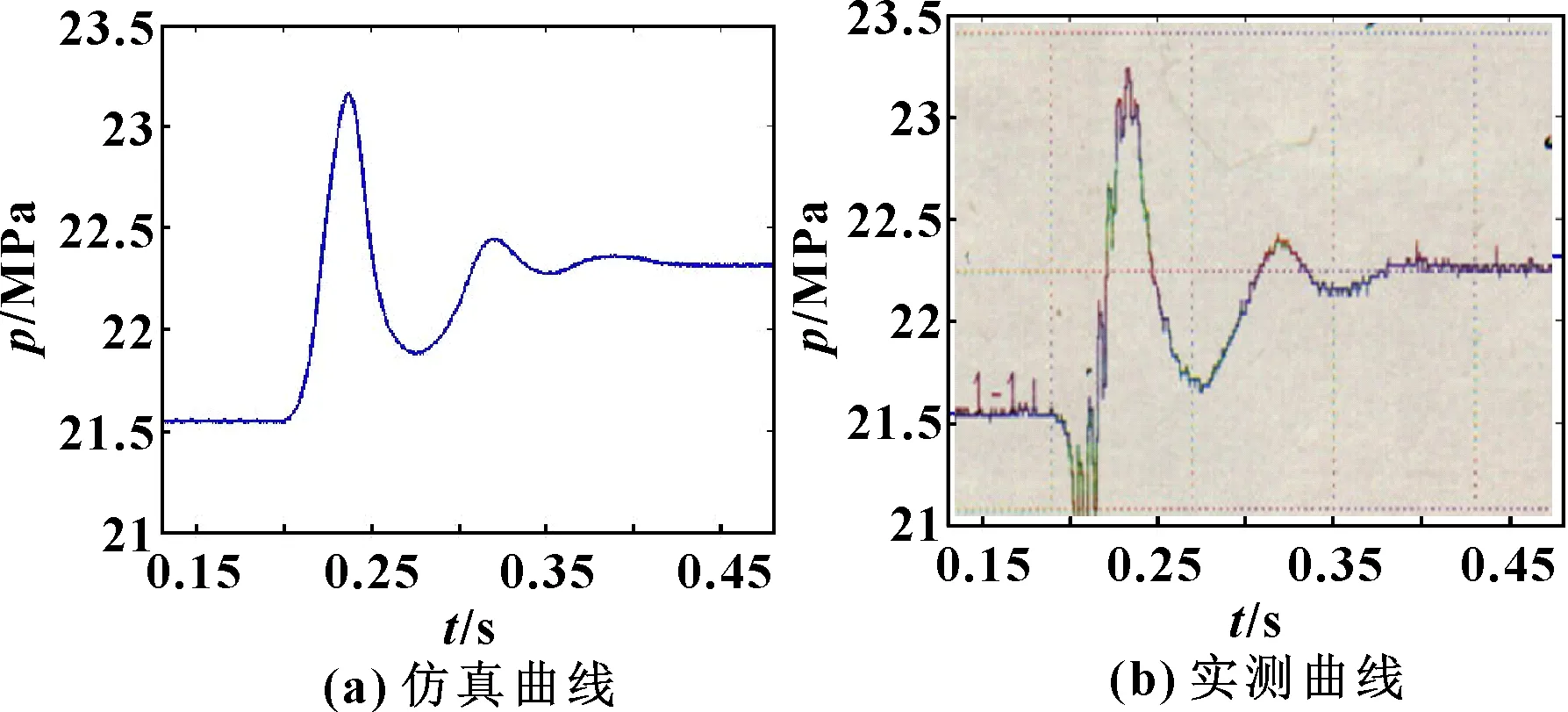

参照实际试验系统,在模型中同样使用比例溢流阀实现系统负载压力的调节,模拟最大全流量压力到零流量压力的切换。图11 (a)为搭建的AMESim仿真模型中负载压力切换时变量柱塞泵出口处压力波动仿真结果,其响应时间不大于0.05 s,最大瞬时压力不大于24 MPa,过渡时间不大于0.3 s。图11 (b)所示是在相同的切换条件下该泵的试验曲线,与仿真结果基本一致。

图11 最大全流量压力切换到零流量压力的波动曲线

4 结论

本文作者描述了旋转配流盘式恒压变量斜轴柱塞泵的结构以及工作原理,推导了其运动方程,运用AMESim软件针对泵设计参数匹配与旋转配流盘式恒压变量机特性研究过程中的难点搭建了仿真模型,与文献[5-8]中搭建的模型对比,此仿真模型全面考虑分油活门阻尼力、摩擦力和泄漏的影响,另外也考虑了配流盘及其叶片的摩擦力、阻尼力和泄漏的影响,更加真实反映了泵尤其是变量机构的工作状态。利用仿真模型对泵尤其是变量机构的动、静态特性以及参数匹配开展了分析与研究,得到了以下结论:

(1)该泵旋转配流盘式恒压变量机构设计合理,动态性能好,可实现快速变量的要求。

(2)合理设计配流盘的预升压角对流量脉动和泵的振动噪声降低有很大的帮助,实际应用中需综合泵在系统中的工作状态及载荷开展设计。

(3)此仿真模型完成了配流盘旋转驱动以及柱塞泵恒压变量输出的模拟,和实验结果对比,准确性较高,可以为类似柱塞泵的参数化设计提供一定的理论依据和快速设计方法。