嵌入式电子节温器综合检测系统设计

王巍,魏静宸,王敏

(1.天津工业大学电子与信息工程学院,天津 300387;2.大功率半导体照明应用系统教育部工程研究中心,天津 300387;3.天津工业大学控制科学与工程学院,天津 300387;4.天津工业大学生命科学学院,天津 300387)

0 前言

传统的石蜡节温器有响应速度慢、开启温度固定等缺点,不能对冷却液温度进行精确控制。随着节能减排要求的增加和电控技术的普及,国内越来越多的主机厂开始广泛应用电子节温器。电子节温器如果在使用过程中发生泄漏,会导致发动机过热,轻则损害发动机,重则造成安全问题。因此,电子节温器的泄漏检测是产品是否合格的重要指标。

现有的泄漏检测方法大都以水作为介质通过流量测试实现,主要方法包括气泡法和涂抹法。这两种检测方法存在测量精度低、受主观因素影响大、检测周期长、效率低、安全性差等缺点。由于空气和液体都是流体介质,具有非常相似的特点,空气与液体相比又具有黏度小、可压缩性好等特点,因此,使用空气代替水作为测试介质是可行的。本文作者采用气体流量检测和气体压力检测技术,既保证了测试过程的安全性和稳定性,同时提高了测试效率。

设计一套基于嵌入式技术的电子节温器综合检测系统,可以完成电子节温器内泄漏测试、外泄漏测试和流量测试。同时,系统能够检测节温器电机工作电压、电流、温度,并完成电机位置与角度传感器标定。实验结果表明:该检测系统能够高效率完成电子节温器标定和检验工作。随着电子技术和气动技术的不断发展,气密检测方法也将得到改善,高度自动化气密检测系统必将成为一种发展趋势。

1 系统简介

1.1 主要测试项目及功能

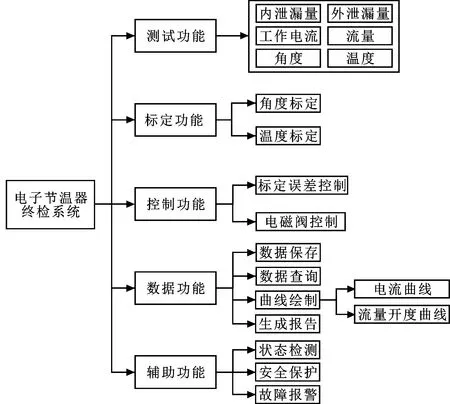

电子节温器综合检测系统功能如图1所示。

图1 电子节温器综合检测系统功能

检测系统主要由台架装置、控制装置、测试装置、数据采集装置及综合处理装置等组成。采集数据包括电流()、温度()、球阀角度()、流量(),通过数据进一步完成电机电流标定、球阀角度标定、球阀任意角度定位、温度测量等功能,最终完成主要测试项目,包括电子节温器电机电流检测、外泄漏检测、内泄漏检测,同时能够绘制电机标定曲线、电机电流曲线、-(流量开度)曲线。通过拟合流量开度曲线以及对比最大误差,最终判断电子节温器合格与否。

1.2 系统主要性能参数

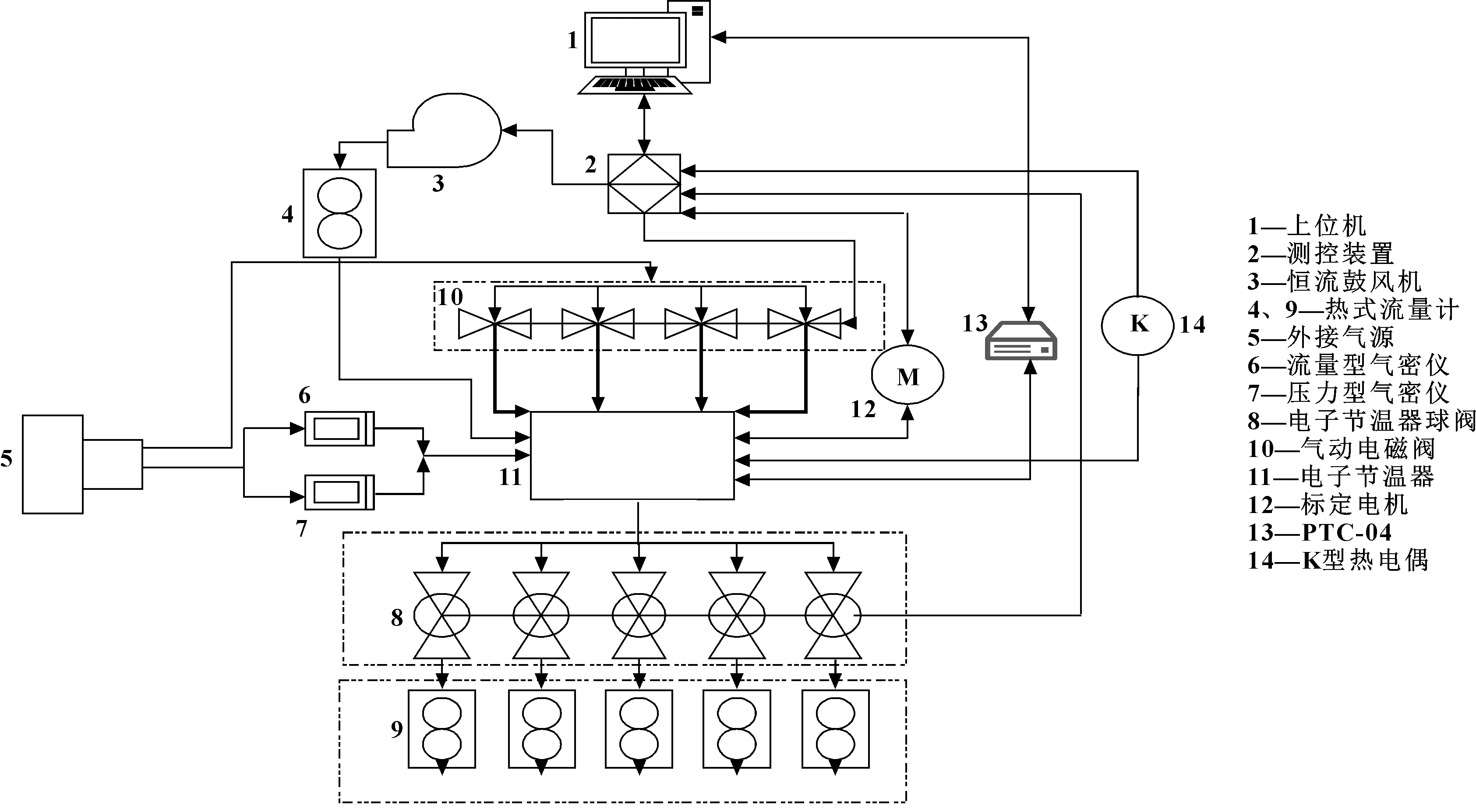

电子节温器综合检测系统示意如图2所示,气体流速测试范围0.08~120 m/s,被测介质温度范围-10~350 ℃,工作环境温度范围-20~45 ℃,工作压力范围0~4 MPa。被测介质采用压缩空气。电子节温器最大采集电流15 A,被测电子节温器球阀开度范围0~260°,外泄漏量小于7 Pa/s,内泄漏速率小于8 000 mL/min。阀门安装符合GB/T 22137.1—2008。

图2 电子节温器综合检测系统示意

2 硬件

2.1 结构设计

测试系统结构设计通过计算机3D建模而成,该系统总尺寸为1 500 mm×1 000 mm×900 mm。主体框架均采用欧标8040铝合金型材制作。系统包括主体部分和平台部分:主体内部装有执行器、传感器和测控装置,作为系统的控制部分;平台部分用于安装固定样件,作为系统的操作部分;使用含有嵌入式PCB的测控装置作为控制器;使用压力型气密仪对样件进行外泄漏检测,使用流量型气密仪进行内泄漏检测;使用恒流鼓风机作为恒流气源;使用DN15热式流量计采集气体流量并输出4~20 mA电流信号代表流量值;使用PTC-04、编码器等完成标定功能。平台部分设有固定支架、操作板以及急停按钮等,用于固定电子节温器,完成相应测试、拆卸安装、急停等操作。相较于传统方法与结构,此系统至多满足3个电子节温器并行检测,极大程度提高了效率。安装器件均符合WJ 2227—1994要求。

2.2 电气设计

主体部分分为3层:主体部分上层设有电源箱,其中包括12 V程控电源、24 V开关电源、空气开关、电磁继电器、测控装置等设备,电源箱具有防尘、防震动功能,可输出220 V交流电、12 V和24 V直流电,对系统中的传感器和执行器供电。主体部分中层设有气动电磁阀、热式流量计,接收24 V直流电;主体部分底层设有恒流鼓风机、压力型气密仪与流量型气密仪等,用于接收220 V交流电。该系统具有过流保护、过压保护和紧急停止等安全功能。

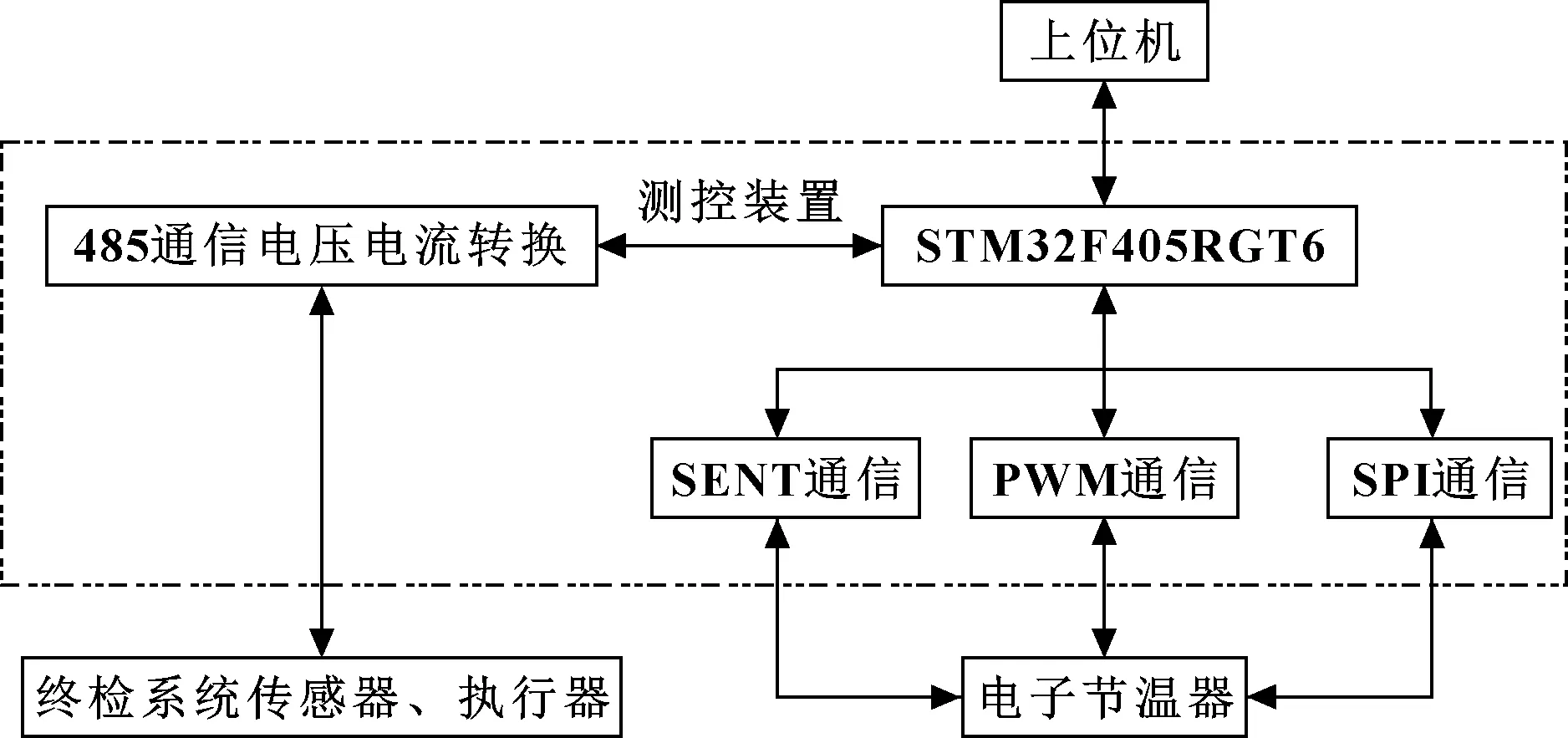

2.3 测控装置设计

测控装置PCB结构简图如图3所示,核心处理器选用ST公司生产的一款Cortex-M4内核的32位微处理器STM32F405RGT6。该处理器具有丰富的外设资源,包括定时器、串口、SPI、IIC、CAN控制器等,能够满足此实验的需求。电子节温器的驱动单元为直流电机,通过H桥驱动芯片TLE8209-2SA驱动电子节温器,通过IO口和PWM调节电子节温器球阀转动的角度和速度,通过SENT接口读取电子节温器的实时角度,通过PID进行角度闭环控制;通过INA250A2和AD7923芯片进行电子节温器电流、电压的采集;通过AD7793和ADT7320构建K型热电偶采集电路。通过SP3485芯片提供RS485接口,与两种气密仪通信接收泄漏量,通过TJA1050芯片构成CAN收发器,实现CAN通信;通过串口与上位机通信,用于下发电子节温器阀门角度控制信号和上传温度、电流等传感器采集的信息和数据、标定的数据,用于满足系统的测试和图像绘制要求。

图3 嵌入式控制板结构

测控装置嵌入式PCB控制板如图4所示,控制板所有器件均采用温度等级较高的器件以保证电子节温器综合测试的可靠性。相较于PLC架构设计具有制造成本低、工作效率高等特点,从而保证了过程安全性。

图4 嵌入式PCB控制板

3 测试原理

文中所述电子节温器综合检测系统具有多功能测试特点,通过介绍气密性测试理论基础与电子节温器角度传感器电机标定策略,优化了气密性测试,提高了测试精度与测试效率;完善了标定功能,提高了检测精确度。

3.1 气密性测试理论基础

通常情况下测量时间较短,根据玻意耳-马略特定律,可以得到理想气体状态方程为

(-Δ)=(-Δ)

(1)

式中:为被测容器内的压力,Pa;为被测容器内气体占有容积,m;Δ为检测压力状态下泄漏气体的容积,m;Δ为前后两次检测容器间的压差,Pa。

泄漏气体在一般情况下排向大气,在大气状态下

×Δ=×Δ

(2)

式中:为大气压力,Pa;Δ为泄漏气体体积,m。

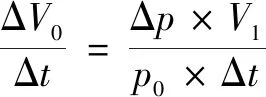

则气体的体积泄漏流量为

(3)

式中:Δ为前后两次检测的时间差,s;

所以,已知待测容器容积,通过获取检测时的大气压力以及待测容器的泄漏压力差Δ和测试时间Δ即可求出泄漏量。

理想气体状态方程:

=

(4)

式中:为容器内压力,Pa;为容器容积,m;为气体质量,kg;为气体常数,287 J/(kg·K);为容器内温度,K。

根据式(4)可知气体的压力与体积、温度有关。气密仪检测过程中气体在密闭的空间内被压缩,导致气体温度上升,温度变化对微小压力的检测有影响,最终会影响泄漏量的检测结果。因此,在使用气密仪进行二次检测时,需要等待传感器和管路内的气体温度恢复到初始温度。气密仪的检测过程分为充气、平衡、检测和排气4个环节,每个环节都需要设置相应时间,气体需要达到稳定状态后才能进行泄漏量的检测。气密性测试对大规模生产的企业来说,生产效率也是极其重要的,理想状况下检测时间越长,泄漏量的检测准确度越高,但在使用中需要根据实际情况来确定合理的测试时间范围,以提高效率。因此可以增加两次检测的间隔时间,保证气体恢复到原始温度,经多次试验需要14 s左右。

3.2 角度传感器标定控制策略

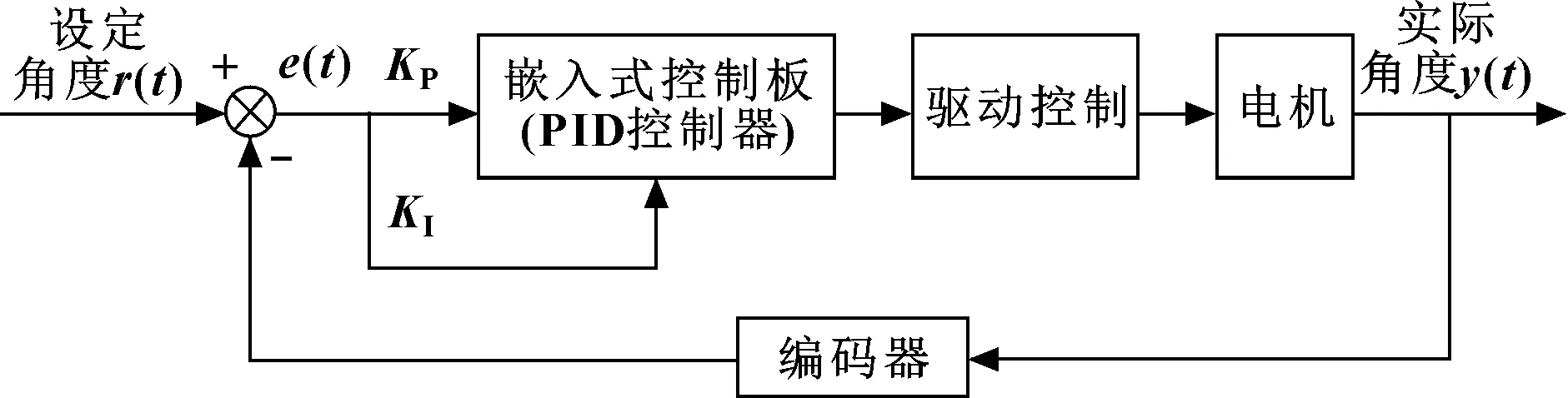

使用PTC-04、编码器、测控装置(含嵌入式控制板)对角度传感器电机进行标定。标定时,需要电机尽可能转到预标定点的角度位置以减小误差。为解决上述问题,设计一套闭环系统来使电机自动转到设定角度满足误差要求,如图5所示。PID控制具有结构简单、稳定可靠等优点,故使用经典的PID闭环控制,设置角度与编码器反馈的实际角度的偏差值作为输入并通过PID算法输出给控制器,控制器对电机做出相应控制,驱动电机转到设置角度位置。

图5 标定PID控制框图

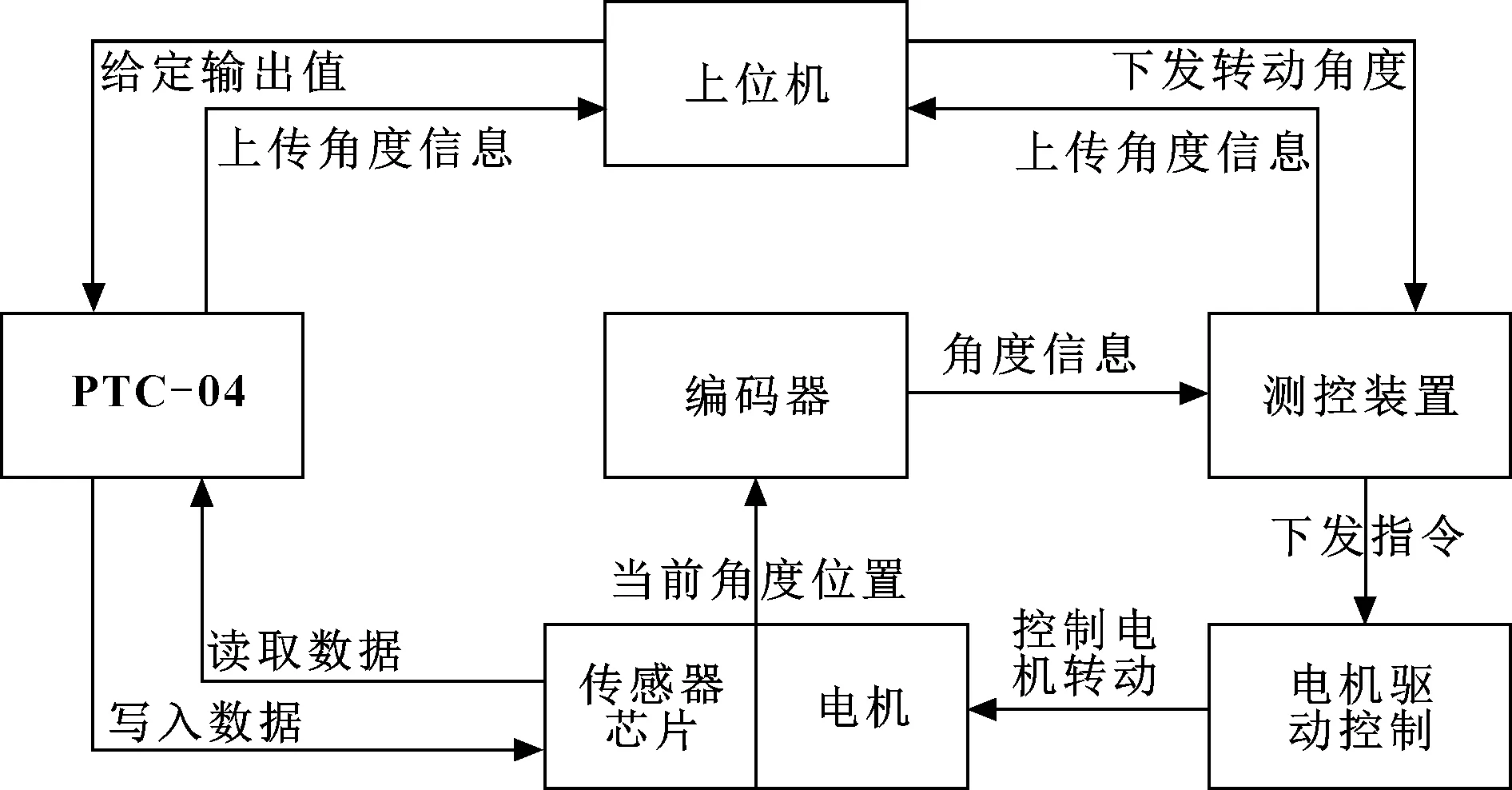

如图6所示,标定时编码器会将当前的角度信息通过485传输协议上传到测控装置,核心处理器对其进行误差计算,根据PID控制算法输出相应的PWM波给电机驱动电路,控制电机正转、反转及速度等,最终使得执行器输出端转动到指定位置。同时测控装置通过串口将角度信息上传到上位机,再将标定数据通过PTC-04以SENT通信方式写入电机芯片。由测控装置→电机驱动→电机→编码器→测控装置实现对电机旋转角度的闭环控制。

图6 标定总体结构框图

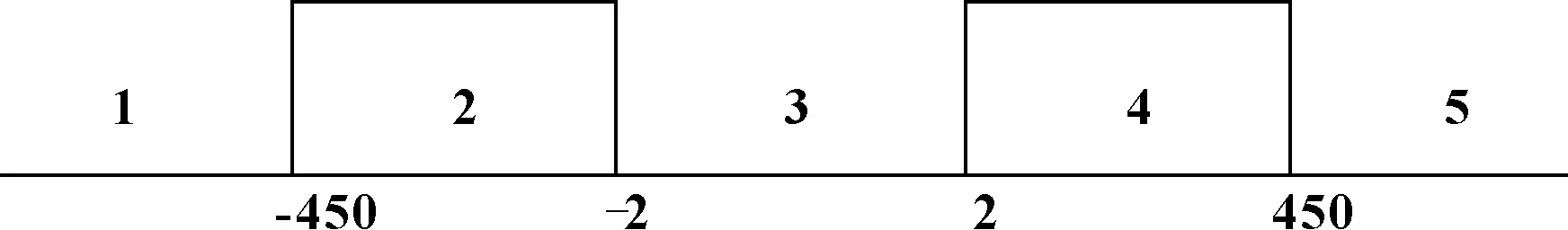

考虑到电机的实际情况,由于速度过快导致惯性提高从而增加减速时间,所以需要设置上下限幅,限幅设置为60%占空比。另外PWM占空比低于8%时电机不转,故当占空比小于8%时占空比视为0。为了更好地进行PID调节,对调节区域进行划分如图7所示,当偏差在1、5区域时,进行纯P调节,此时只有比例调节作用,电机以相对较快的速度减小偏差;当进入2、4区域时,引入积分调节即此时为PI组合调节;当偏差范围在3区域时,已经达到设定角度的误差范围,不需要积分调节,只剩比例调节,且比例调节此时的最大占空比为0.04%,电机不转。

图7 PID区域划分

4 软件设计

4.1 上位机系统开发

上位机系统采用LabVIEW软件开发,具有数据解析、显示、图线绘制、保存数据等基本功能。上位机系统整体采用功能模块化设计,电气功能测试与气密性测试分别设计,顺序包括电机电流检测、球阀角度检测、温度检测等;气密性测试包括外泄漏检测、内泄漏检测、流量测试。按上述检测顺序,通过比对数据,拟合曲线,比对误差标准,最终判断待测样件合格与否。上位机系统测试功能全面且在软件设计上为以后功能扩展和开发留有空间。上位机系统开发满足电子节温器各项测试,其详细基本功能有:

(1)与测控装置进行串口通信,输入目标角度参数等,检测电机电流等参数,接收所采集的电流、角度等数据并分析处理以及保存。

(2)实时显示测试数据,并绘制角度测量曲线、电流测试曲线、标定曲线、流量开度曲线。

(3)存储测试参数与生成的图像,比对数据,与标准样件曲线拟合,比对误差,判定合格与否。

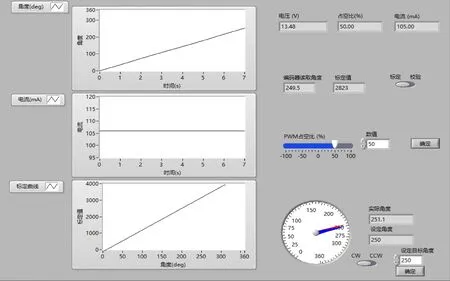

电机控制与标定界面如图8所示,对待测电子节温器控制PWM占空比使电机正、反转同时测量角度,利用PID算法对电机进行角度标定,系统工作时可以实时监测电机电压、电流。

图8 电机控制与标定界面

内外泄漏与流量测试界面如图9所示。对于不同型号的电子节温器检测,串口可进行相应设置,系统能够实时显示通信状态。对待测电子节温器分别使用压力型气密仪进行外泄漏测试,使用流量型气密仪进行内泄漏测试。使用恒流鼓风机作为气源进行流量测试,通过调节球阀角度,实时显示各个球阀开度与相应流量。另外具有故障检测功能,根据指示灯识别故障种类,系统设置急停按钮,发生故障严重时可及时停止测试。

图9 内外泄漏与流量测试界面

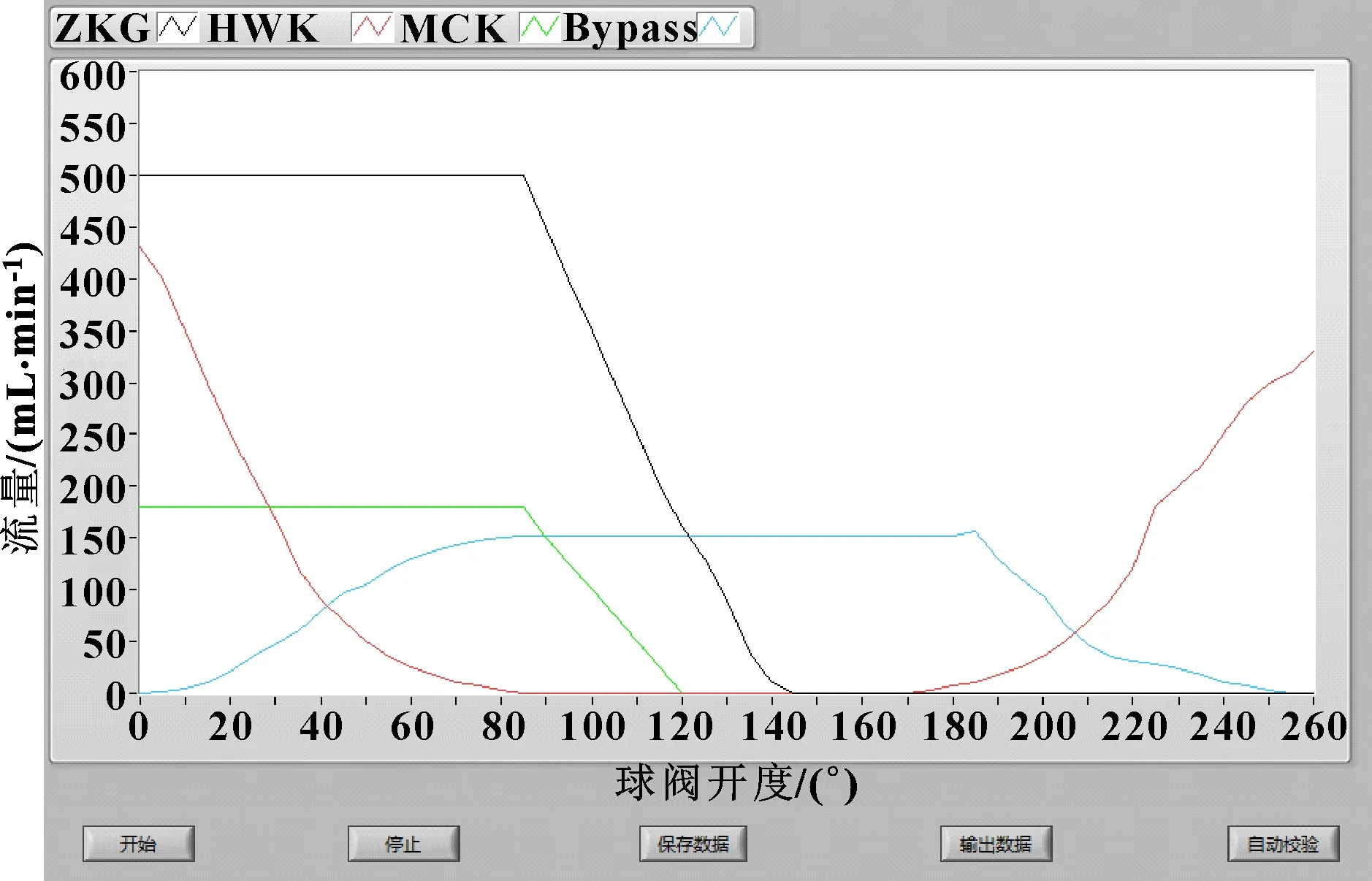

在流量测试中绘制流量开度曲线如图10所示,分别绘制了4个通道的流量开度曲线:ZKG (旋转阀接头),HWK(散热器回流管接头),MCK(机油冷却管接头),Bypass(散热器供液管接头)。

图10 测试样件流量开度曲线显示界面

4.2 数据处理及性能验证

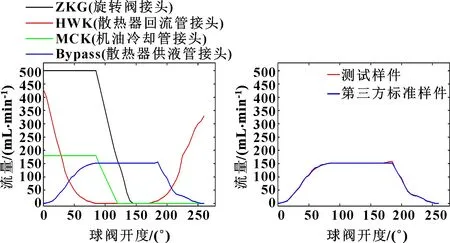

通过该测试系统检测每个通道的流量开度曲线,与图11所示第三方标准样件流量开度曲线(采用某车企电子节温器标准样件曲线)比对数据和图像,查看误差是否符合要求,判断样件合格与否。如图12所示,这里以其中一条通道举例(其他3条通道测试过程和数据与图像对比采取相同做法)。待测样件球阀旋转185°时的Bypass通道与第三方标准曲线对比误差最大,最大误差为6 mL/min。流量计量程为1 660 mL/min,其测量精度为0.5级,误差范围为8.3 mL/min。待测样件最大误差满足要求,且曲线拟合良好,故通过流量测试。

图11 第三方标准样件流量开度曲线 图12 拟合测试样件曲线与标准曲线(以Bypass通道为例)

进行内外泄漏检测且满足外泄漏量小于7 Pa/s,内泄漏速率小于8 000 mL/min,故该样件气密性检测合格。又由于该样件通过上述流程检测且其他各种参数均满足要求,所以判定该电子节温器合格。

进而选用同一电子节温器在第三方企业的电子节温器测试系统进行综合检测试验,试验环境、参数等条件相同,试验数据和文中系统测试图像高度拟合,并且性能测试数据均能达到标准测试的设计参数要求,因此可得出结论:文中所研发测试系统通过系统验收,可正常进行电子节温器性能测试和气密性测试,并且误差满足企业和国标要求。

5 结论

(1)文中测试系统采用某车企的车载电子节温器,通过PWM、SENT、RS485等信号将电子节温器各项功能测试包括任意角度位置定位、电机电流检测、角度传感器电机标定、外泄漏检测、内泄漏检测、流量测试综合组成一套完整的测控系统,检测便利,测试效率高,周期短,自动化程度高,将生成的数据报表和曲线与标准样件的进行对比,在误差范围内可以判定合格。

(2)相较于PLC架构为平台的测试系统,文中所述嵌入式PCB的研发成本较低,能够引入更多的复杂算法,且能够兼容多种测试设备与执行器,具有控制信号多样、测试效率高等特点,同时结构易拆卸,方便操作人员排查故障与维修。

(3)在标准环境下使用压缩空气作为测试介质相较于使用水为测试介质的传统方法,更为安全,不受主管因素影响,检测周期短,系统能够满足至多3个电子节温器的并行检测,提高了检测效率。

(4)该测试系统将信号与系统、传感器信号采集、嵌入式技术与经典控制理论相结合,结构安全和硬件方面均符合国家标准要求,软件方面通信信号多样且通信过程良好,系统整体自动化程度高;在硬件与软件设计上保留了较好的可扩展性,用于满足各种不同型号的电子节温器综合测试系统开发和功能拓展需要。随着电子技术与气动技术的不断进步,自动化气密性检测系统也会不断创新和发展。