基于多体动力学的折边机电机选型及实验验证

王万里,龚俊杰,王金荣,陈扬东,尹航

(1.扬州大学机械工程学院,江苏扬州 225000;2.江苏亚威机床股份有限公司,江苏扬州 225000)

0 前言

目前,市场对高效率、高精度、高可靠性的折弯设备需求量越来越大。数控折边机作为重要金属板材加工装备,具有加工效率高、自动化集成度高以及无需模具等特点,广泛应用于轨道交通、航空航天、集装箱、电梯等行业。电机选型作为折边机设计的核心内容之一,会影响数控折边机驱动轴的运动学和动力学特性,从而影响数控折边机的折边效率。王军锋和唐宏指出伺服电机的选型原则,主要考虑电机的转速、转矩、惯性比等因素。康国坡等提出利用峰值扭矩和转速准则进行电机选型的方法。CUSIMANO等提出了一种根据转速扭矩曲线选择电机的方法。GUO等提出重型数控机床的惯量对机床精度产生影响。

利用MATLAB对数控折边机模尖进行运动规划,综合考虑实际工况要求,并采用虚拟样机技术进行仿真,从而获得驱动轴的转速和扭矩。基于峰值转速和扭矩准则、热平衡、惯量匹配及扭矩转速特性曲线对电机进行选型,并进行实验验证。以此为基础,为其他型号的数控折边机的电机选型提供依据和方法。

1 数控折边机多体动力学模型建立

1.1 数控折边机工作过程简介

如图1所示,新型数控折边机的运动部分主要由折边梁、模尖、连杆、电机等组成,折边梁和连杆作为传动构件,电机作为动力源。通过A、B轴电机的配合运动,驱动上下模尖走出预定轨迹,模尖的运动使得板材折弯一定角度,折边成型如图2所示。

图1 折边机组成 图2 折边成型示意

1.2 多体动力学模型建立

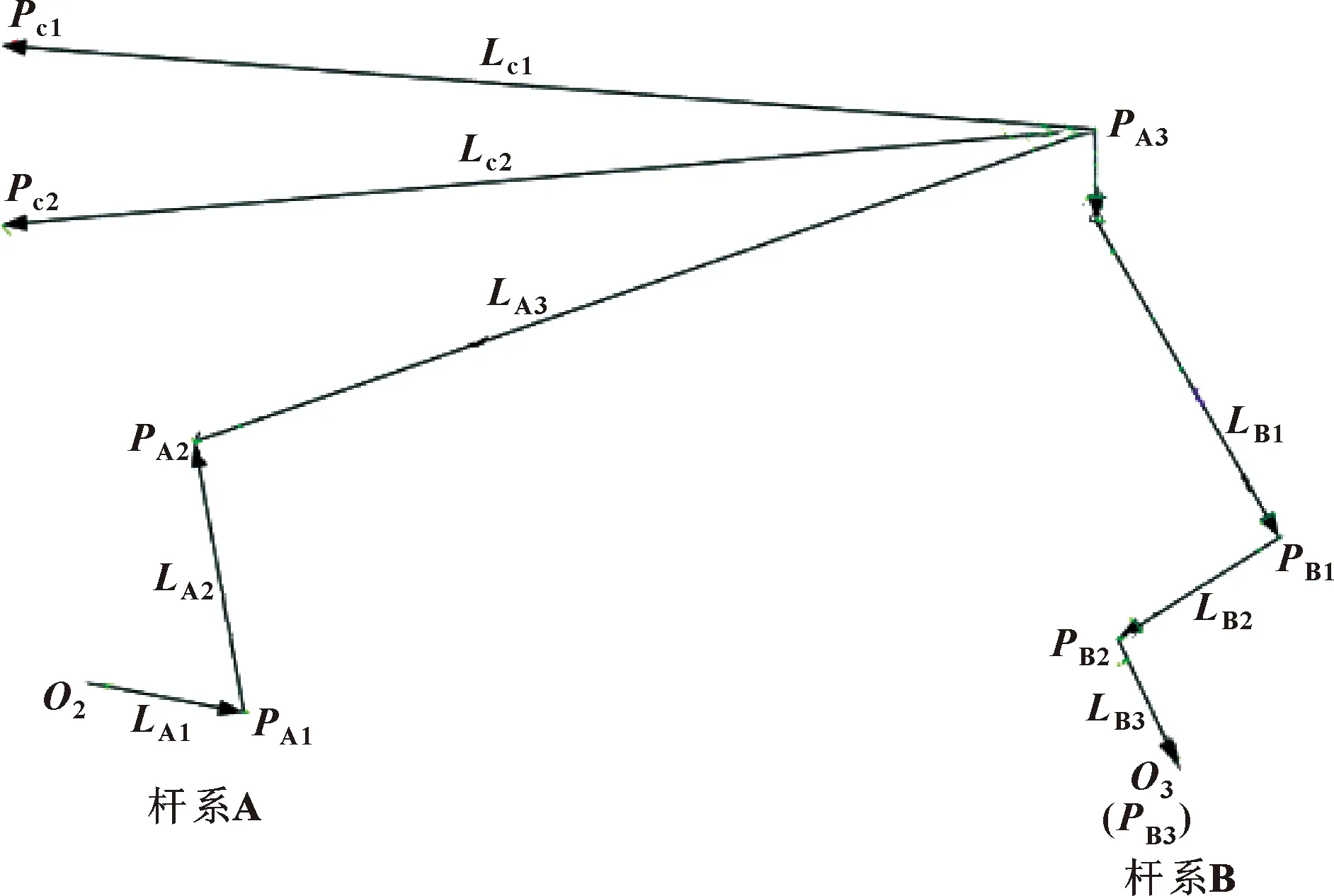

简化折边机的Creo三维实体模型,忽略模型中的螺栓、螺钉以及螺孔,忽略各板件上用于焊接的坡口、倒角、倒圆角,导入到ADAMS中,并根据折边机的工作情况,对模型施加相关的运动副。多体动力学模型如图3所示。

图3 动力学模型

2 折边机模尖运动规划

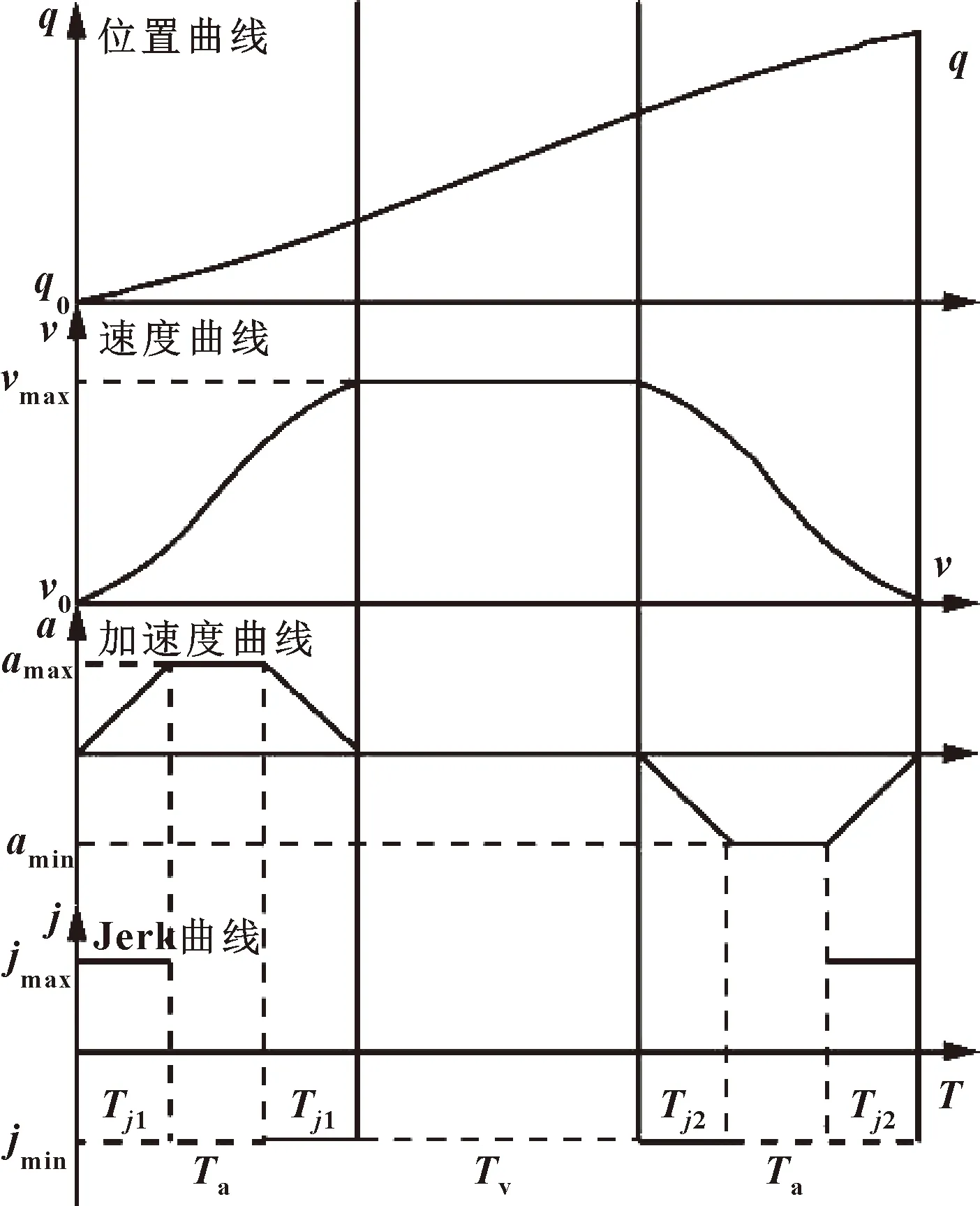

2.1 七段S形速度曲线理论

折边机在工作过程中,为避免模尖在成型板材上产生较大划痕,要求模尖在整个运动过程中有光滑度较好的速度曲线。因此,只有规划出合适的速度曲线才能同时保证折边的效率和减小成形板材的划痕。七段S形曲线由7个阶段组成,分别为:加加速段、匀加速度段、减加速段、匀速段、加减速段、匀减速段、减减速段,如图4所示。

图4 七段S形曲线的位置、速度、加速度、Jerk曲线

第1阶段为加加速段,∈[0,1],加速度从零线性增大到最大值。

(1)

第2阶段为匀加速段,∈[1,-1],加速度最大值恒定。

(2)

第3阶段为减加速段,∈[-1,],加速度从最大值线性减小到零。

(3)

第4阶段为匀速段,∈[,+],加速度恒定为零。

(4)

第5阶段为加减速段,∈[+,++2],加速度反向增大至最大值。

(5)

第6阶段为匀减速段,∈[++2,2+-2],加速度恒定。

(6)

第7阶段为减减速段,∈[2+-2,2+],加速度反向最大值减小为0。

(7)

2.2 模尖运动规划

以折边板材厚度为1.5 mm和3 mm,折边角度为90°为例。根据板材厚度和折边角度计算出模尖的运动轨迹,如图5所示。

图5 板材厚度为1.5、3 mm时模尖折边轨迹

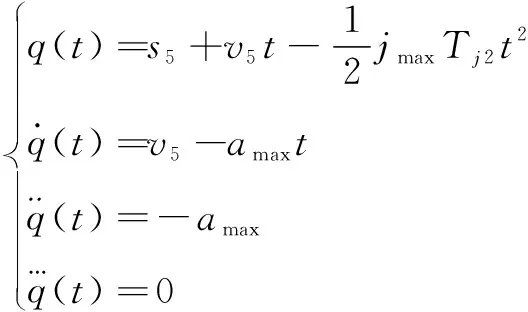

利用MATLAB编写七段S形速度曲线的规划程序,把模尖运动轨迹导入MATLAB进行规划。把规划好的模尖运动曲线通过Spline函数输入到ADAMS模型中,如图6所示,输出A、B轴转速。然后输入A、B轴转速以及模尖折边力,最终得到A、B轴的转速和扭矩如图7—图10所示。

图6 折边仿真模型

由图7—图10可知:板材厚度为1.5 mm时,A、B轴最大转速分别为2.88、6.76 r/min,A、B轴最大扭矩分别为5 219.13、3 119.89 N·m;板材厚度为3 mm时,A、B轴最大转速分别为6.29、12.23 r/min,A、B轴最大扭矩分别为13 605.57、7 250.35 N·m。

3 电机选型及实验验证

3.1 电机选型

以常用工况折边厚度为1.5 mm的板材和极限工况折边3 mm板材进行电机选型。电机选型流程如图11所示。

图11 电机选型流程

根据ADAMS仿真输出的转速和扭矩,为保证经过减速机后有合适的转速和扭矩,从减速比最大的3组(154.84,171,192.42)中选1个中间值,即选择减速比为171 的减速机,转动惯量为361 kg/mm。

3.1.1 峰值扭矩和转速初选电机

过减速机之后的最大转速和扭矩如表1所示,利用峰值扭矩和转速准则,即A、B轴的最大转速小于所选电机的最大转速,最大扭矩小于所选电机的最大扭矩,A、B轴分别初选4个型号的电机,分别如表2、表3所示。

表1 A、B轴最大转速、最大扭矩

表2 A轴电机初选参数

表3 B轴电机初选参数

3.1.2 热平衡

折边机在工作过程中需要频繁加减速,因此需要计算A、B轴一个工作周期内扭矩的均方根来判断电机是否过热。转矩均方根小于电机的额定扭矩时,电机能正常工作。计算公式如下:

(8)

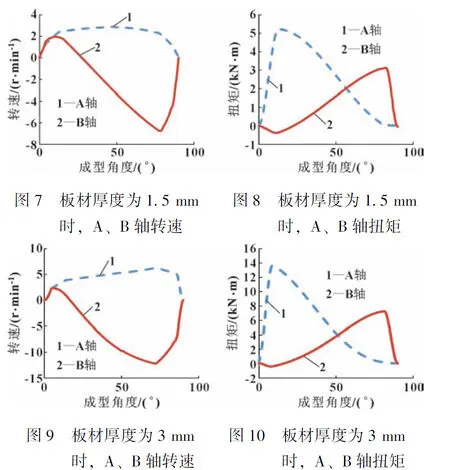

其中:为扭矩;为时间。A、B轴扭矩均方根如表4所示。

表4 A、B轴扭矩均方根

由表4可知:A、B轴扭矩的均方根均小于备选电机的额定扭矩,因此备选电机均可以正常工作。

3.1.3 惯量匹配

如果电机惯量和折边机的惯量不匹配,就会在电机与机器之间动能传递时产生较大冲击。同时,伺服系统的稳定性和精度都会受到转动惯量的影响。折边机的简化分析图如图12所示。

图12 折边机简化分析图

惯量构成如图13所示。

图13 折边机惯量构成

折边机惯量的计算主要是将各零部件的惯量利用能量守恒定律等效到执行元件上,为执行元件的选型提供相应依据。整个机构分为A、B两个杆系,因此对两个杆系分别进行惯量的等效计算,即将曲轴、连杆、折边梁的惯量等效到曲轴的输入端;将曲轴、连杆、固定轴连杆的惯量等效到曲轴的输入端,最终再等效到各电机轴上。动惯量计算公式如下:

(9)

(10)

其中:为连杆质量;为连杆速度;为连杆转动惯量;为连杆转速。

折边厚度1.5、3 mm的等效转动惯量分别如图14和图15所示。

经减速机等效到电机轴上的最大转动惯量计算公式为

(11)

(12)

其中:为减速机的减速比。最大转动惯量结果如表5所示。

表5 等效到电机轴上最大惯量

表6 惯量比

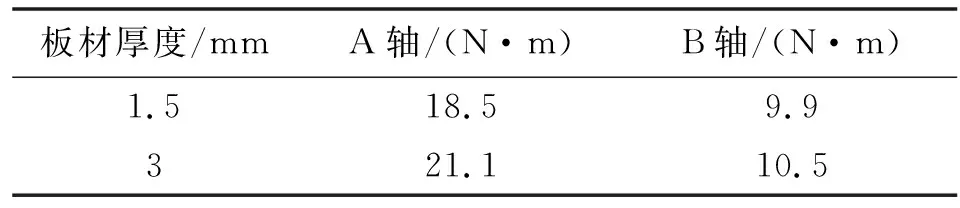

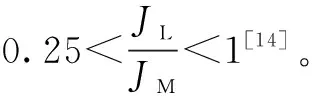

3.1.4 转速、扭矩特性曲线

折边机工作为断续的周期工作制,因此选择S5曲线最终确定电机。对比折边机工作的转速扭矩曲线与备选电机的S5曲线,最终确定电机。A、B轴电机S5曲线分别如图16 、图17所示。

图16 A轴电机S5曲线 图17 B轴电机S5曲线

由图16—图17可知:A轴的转速扭矩曲线在电机A的S5曲线内,因此选择电机A;B轴的转速、扭矩曲线超出了电机F的S5曲线,B轴的转速、扭矩曲线在电机E的S5曲线内,因此选择电机E。最终确定A轴选择电机A和B轴选择电机E。

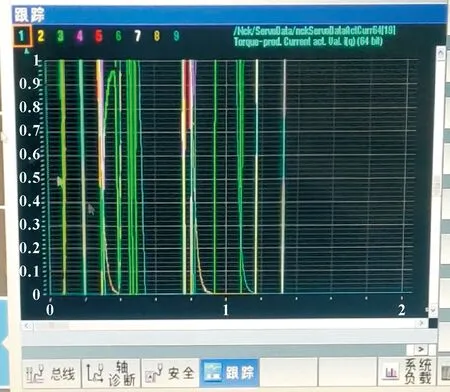

3.2 实验验证

根据公司提供的样机,进行板材厚度1.5 mm折边测试,测试现场如图18所示。数据准备与数据采集完成界面分别如图19、图20所示。

图18 测试现场

图19 数据采集准备

图20 数据采集完成

转速和扭矩的测试与仿真对比结果分别如图21—图23所示。

图21 A、B轴转速仿真及测试结果对比

由图21可以看出:A、B轴转速的仿真与测试结果整体趋势基本一致;A轴最大转速仿真与测试结果分别为493.3、484.4 r/min;B轴最大转速仿真与测试结果分别为1 156.2、1 184.8 r/min,表明A、B轴转速仿真结果与实际情况基本一致。

由图22—图23可以看出:A、B轴扭矩的仿真与测试结果整体趋势基本一致;A轴最大扭矩仿真与测试结果分别为30.5、31.7 N·m;B轴最大扭矩仿真与测试结果分别为18.2、21.5 N·m,表明A、B轴扭矩仿真结果与实际情况基本一致,验证了仿真模型的准确性和电机选型的可靠性。

图22 A轴扭矩仿真及测试结果对比 图23 B轴扭矩仿真及测试结果对比

4 总结

基于多体动力学的折边机电机选型研究,将折边机的运动规划、多体动力学仿真和电机选型结合起来,并进行实验验证准确性,为后续同类型机床的开发与优化提供参考。通过MATLAB对模尖运动轨迹进行规划,利用多体动力学软件ADAMS对折边机简化模型进行运动学和动力学仿真。根据仿真结果,从峰值转速、扭矩,热平衡,惯量匹配及转速扭矩特性曲线四方面进行电机选型。经实验验证了运动规划方法和电机选型方法的可靠性。这种基于运动规划的电机选型方法,更加接近实际生产的需要,考虑得较为全面,既能满足机器所需的性能,同时减少电机性能的浪费,便于更加快捷、高效、实用、准确地进行电机选型,可为其他类型的折边机以及机床的电机选型提供参考。