液压支架三伸缩立柱动载过载试验方法研究

杨建新,唐小龙

(1.煤炭科学技术研究院有限公司,北京 100013;2.国家煤矿支护设备质量检验检测中心,北京 100013)

0 前言

立柱作为液压支架的关键承载部件,其性能直接决定采煤工作面的开采效率。液压支架三伸缩立柱是一种不同于普通单伸缩、双伸缩结构的新型产品,适用于煤层赋存厚度频繁变化较大的采煤工作面。

依据GB 25974.2—2010中5.6.4条款规定需进行动载过载试验。动载过载性能主要反映液压支架立柱在井下冲击工况下的抗冲击性能与安全性能。在液压支架频繁承受冲击载荷时极易造成立柱涨缸、爆缸、导向套飞出等恶劣事件,对设备及人员安全造成重大威胁。

标准中要求采用质量块为不小于10 t的落锤方式产生适宜的能量撞击立柱,在30 ms内使得立柱活塞腔压力由规定的初撑力达到1.5倍额定工作阻力。目前国内没有落锤冲击装置,国外仅捷克国家实验室具备小缸径落锤冲击试验装置,且相关检测技术研究已停滞。国内外关于立柱动载过载测试技术的研究仍局限在传统力学计算、仿真分析的层面上,缺少符合实际工况的大缸径三伸缩立柱动载过载性能测试装置及测试方法,进而验证立柱的动载过载性能。

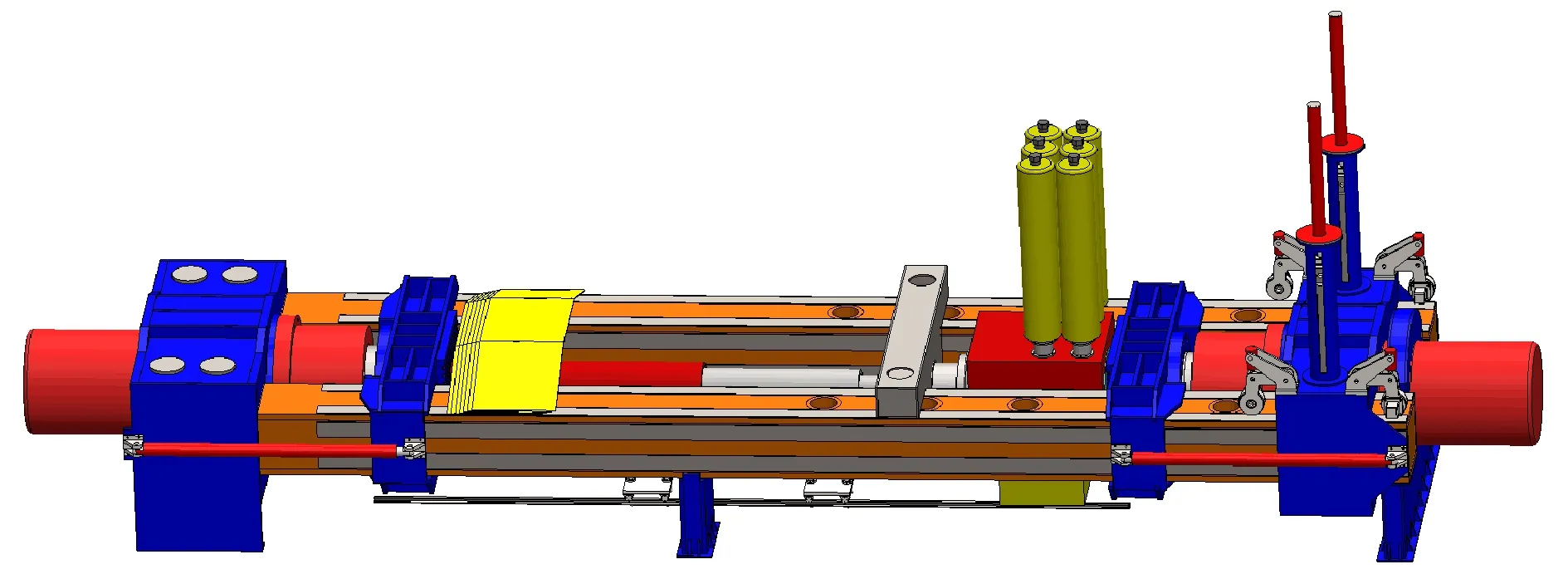

本文作者利用煤科院自主研发的20 000 kN蓄能冲击式快速释放装置(图1所示)等效代替落锤冲击装置,进行三伸缩立柱动载过载性能测试。基于理论计算、仿真分析与试验测试对冲击载荷条件下的三伸缩立柱活塞腔压力变化规律进行分析,验证装置能否满足标准要求,即30 ms内由规定的初撑压力达到1.5倍额定工作压力。重点阐述该装置的试验原理、蓄能器参数理论计算、仿真分析与试验比对。

图1 20 000 kN蓄能冲击式快速释放装置

1 快速释放装置工作原理

图2为20 000 kN蓄能冲击式快速释放装置液压系统原理。具体工作原理:开启乳化液系统10,调节系统压力(大于60%额定工作压力),给被试立柱8供液,被试立柱伸出全行程的75%,在立柱承载框架7内撑紧,初撑至60%额定工作压力;开启油系统1,电液控换向阀2的YA2带电,给蓄能器组5和冲击缸6充液至一定压力,此时蓄能器完成积蓄能量,电磁阀3的YA1带电,给冲击缸的下腔供液,使冲击缸中的冲击杆与缸底脱离,蓄能器积蓄的能量瞬间释放,释放出的高压油液作用在冲击杆上,冲击杆向外伸出,作用在被试立柱上,完成动载过载试验;试验完成后,冲击杆靠被试立柱的供液来复位,YA3带电,复位的油液流回油箱。

图2 20 000 kN蓄能冲击式快速释放装置液压系统原理

2 蓄能器参数理论计算

根据标准要求的立柱内腔压力需要达到的值,需要对释放装置所需的蓄能器压力参数进行初步计算。

2.1 三伸缩立柱基本参数

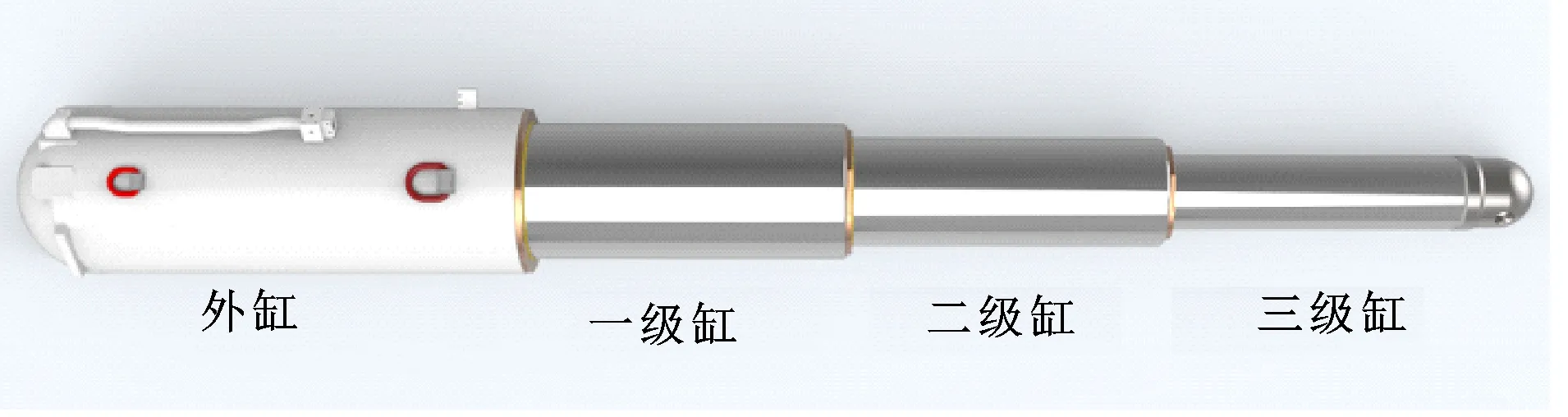

液压支架三伸缩立柱外观结构如图3所示,其基本参数如表1所示。

图3 液压支架三伸缩立柱结构

文中提到的三伸缩立柱配套液压支架型号为ZYA12000/18/50D,其基本参数如表1所示。

表1 基本参数

2.2 三伸缩立柱冲击位移计算

立柱在冲击瞬间,立柱活柱柱头撞击点会发生瞬间位移,该位移主要是各级缸筒内腔液体压缩产生的。

根据液体压缩公式:Δ=××Δ

式中:Δ为液柱压缩量(mm);为液柱长度(mm);Δ为5%乳化液容积压缩系数,一般取5.5×10m/N;Δ为压差(MPa)。

一级缸液体压缩量:

Δ=××Δ=980×0.75×5.5×10×(56.55-22.62)=13.71 mm

二级缸液体压缩量:

Δ=××Δ=990×0.75×5.5×10×(88.5-

22.62)=26.90 mm

三级缸液体压缩量:

Δ=××Δ=890×0.75×5.5×10×(138.9-22.62)=42.69 mm

液压支架三伸缩立柱总液体压缩量:

Δ=Δ+Δ+Δ=83.30 mm

2.3 确定蓄能器充气压力与充液压力

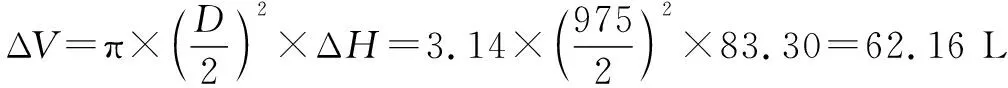

冲击缸缸径为975 mm,通过确定的立柱总压缩量可以计算出蓄能器排出高压液体的总体积:

20 000 kN蓄能冲击式快速释放装置采用6个蓄能器,每个蓄能器排出的液体体积:

增压比:

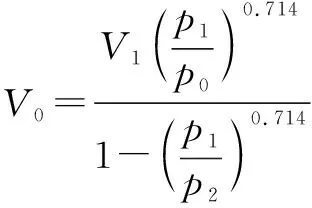

根据蓄能器体积与蓄能器压力关系公式:

式中:为每个蓄能器排出的体积(L);为蓄能器容积,=200 L;为蓄能器工作压力,MPa;为蓄能器最高工作压力(MPa),即充液压力;为蓄能器充气压力工作压力(MPa)。

依据蓄能器压力使用条件公式,、、三者之间还应满足:

0.25≤≤09

根据上述公式,确定充气压力和充液压力如表2所示。

表2 蓄能器参数

3 AMESim仿真分析

3.1 模型搭建

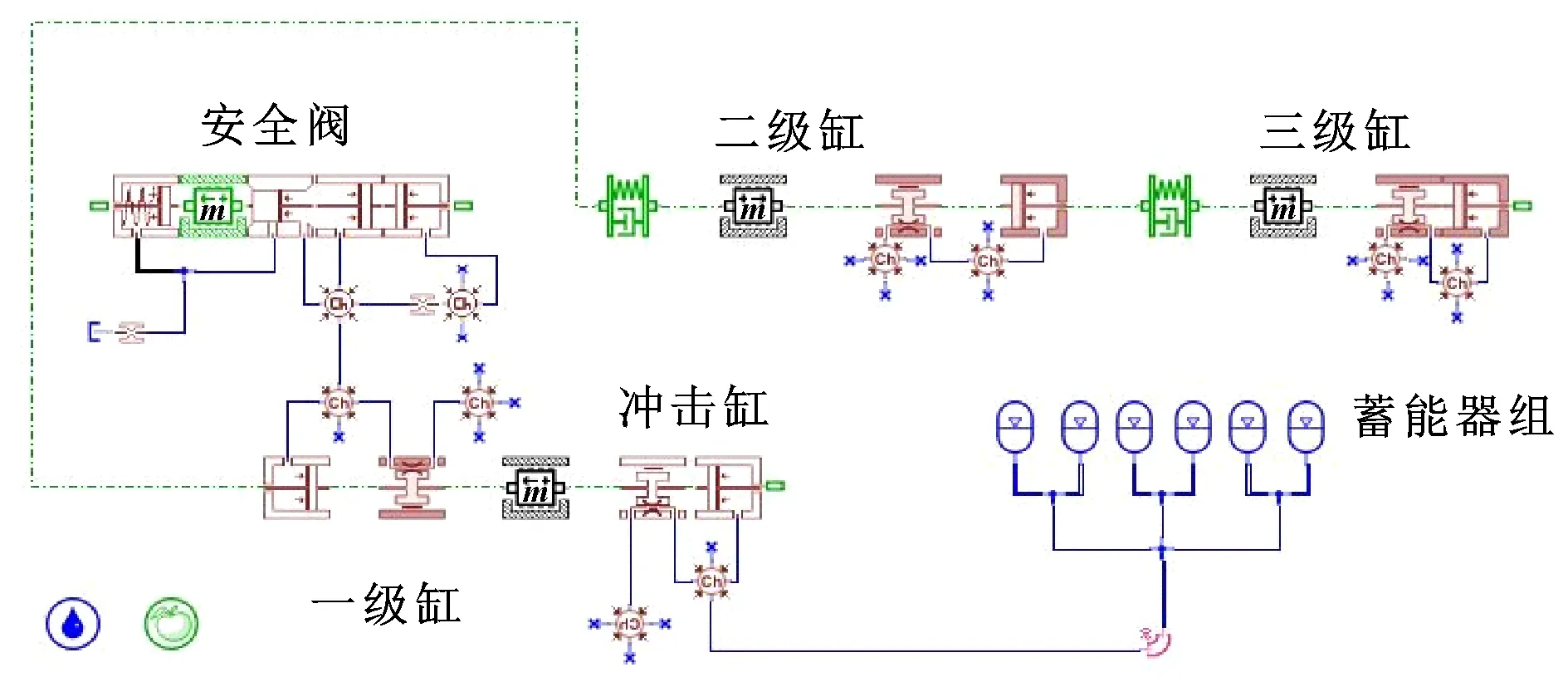

根据20 000 kN蓄能冲击式快速释放装置搭建的加载系统模型如图4所示,由于试验台液压系统相对复杂,难以利用仿真环境完全按照实际液压系统进行模拟计算,因此对试验系统进行相应简化后选取重要的组成元件进行搭建,并进行模型参数设定。

图4 AMESim加载系统模型图

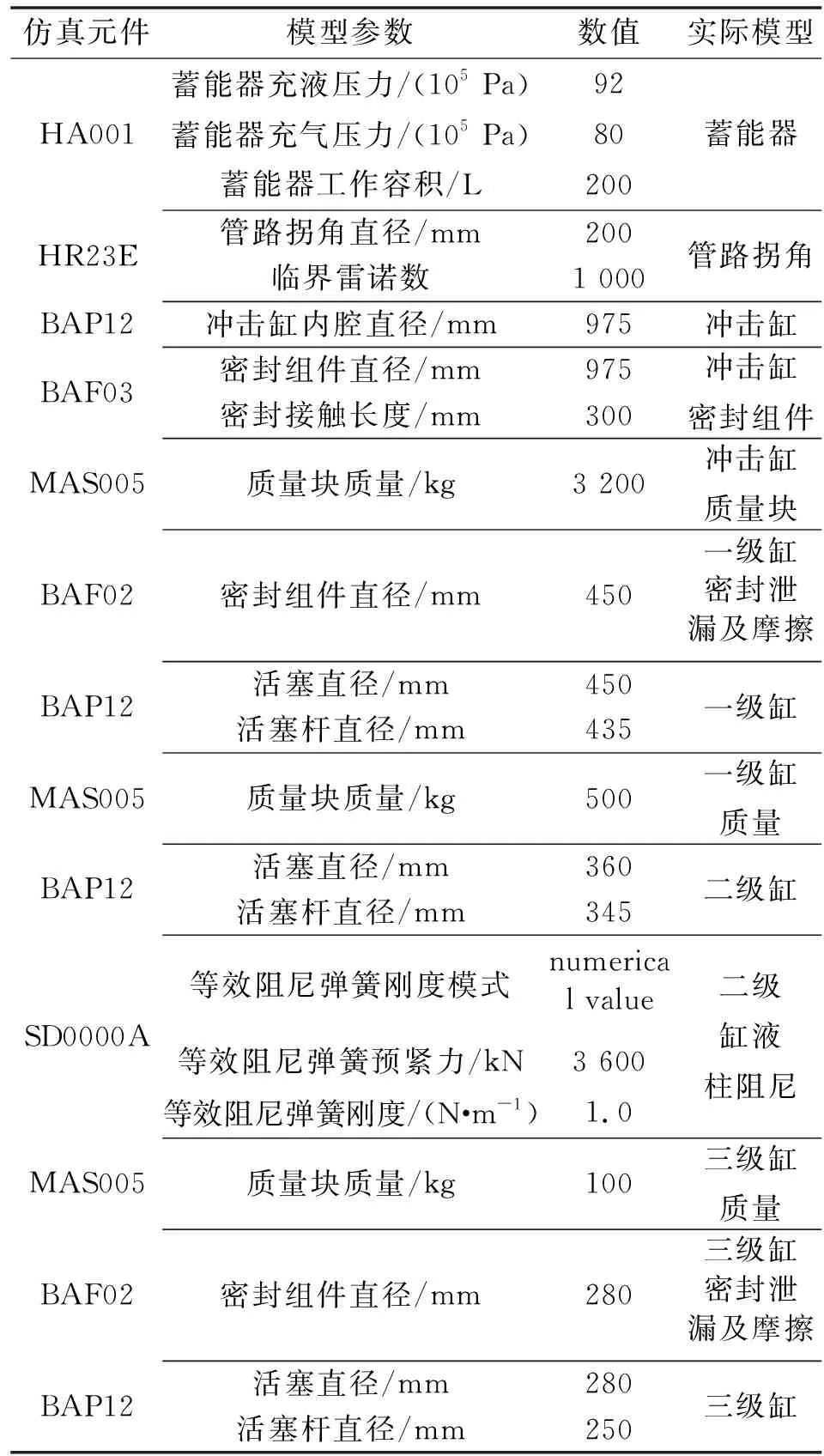

蓄能器采用6个相同的无入口孔的液压蓄能器,冲击缸采用BAP12模型进行模拟,冲击缸活塞与缸筒密封组件采用具有黏性摩擦及泄漏的元件BAF03进行模拟,三伸缩立柱各级缸体都采用BAP12进行代替,振动质量采用具有摩擦的MAS006进行代替,弹簧阻尼器及其他子模型采用默认子模型。根据试验系统各元件结构参数及工况条件对相应子模型进行参数设定,将重要的元件参数进行汇总得到如表3所示的模型参数。

表3 模型参数

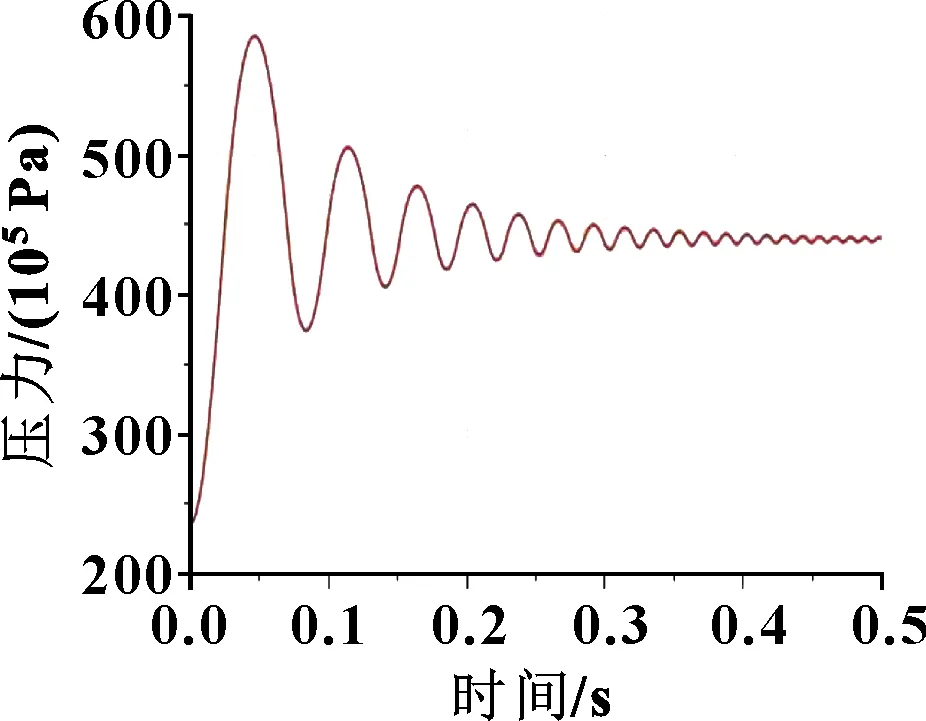

3.2 仿真分析

根据表2中确定的参数,进行仿真分析,得到三伸缩立柱一级缸活塞腔内压力-时间曲线,如图5所示。可以看出:在30 ms内实现了由规定的初撑压力(22.62 MPa)到达1.5倍额定工作压力(56.55 MPa),即压力上升梯度1 130 MPa/s;30 ms对应的压力为57.5 MPa,曲线最大峰值压力达到59.4 MPa。一级缸活塞腔内液体在冲击发生400 ms后趋于稳定状态,稳定压力为44.2 MPa。

图5 一级缸活塞腔压力仿真曲线

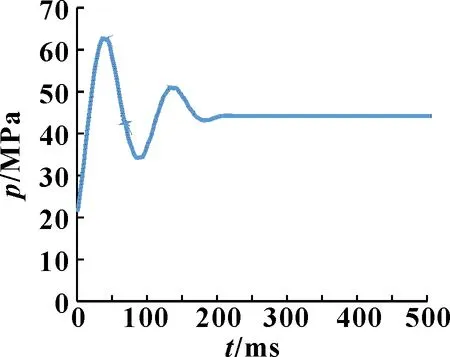

4 试验分析与验证

利用20 000 kN蓄能冲击式快速释放装置对液压支架三伸缩立柱进行多组动载过载性能测试,得到的压力-时间曲线如图6所示。

图6 压力-时间测试曲线

从测试曲线可以看出:30 ms对应的压力为58.6 MPa,曲线最大峰值压力达到62.5 MPa。

分析表4可知:实际测试结果略高于AMESim仿真得到的数据,最大压力对比误差为4.9%,30 ms内峰值压力对比误差为1.9%。产生差异原因是仿真环境下针对立柱自身摩擦阻尼和高压管道液体阻力损失仅仅使用多个摩擦及阻尼仿真元件进行模拟,与真实情况有一定的差异,但总体上试验测试与仿真分析得到的立柱内腔压力数据基本一致,验证了20 000 kN蓄能冲击式快速释放装置的可靠性。

表4 试验测试与理论计算数据对比

5 结语

(1)通过仿真与试验分析看出,基于20 000 kN蓄能冲击式快速释放装置,可验证液压支架三伸缩立柱动载过载试验测试,30 ms内实现了由规定的初撑压力到达1.5倍额定工作压力,符合GB 25974.2—2010的要求。

(2)提出的蓄能冲击式测试方法可代替落锤冲击式,创新了液压支架立柱动载过载检测试验方法。

(3)解决了大缸径立柱动载过载性能分析验证的试验难题,提高了大缸径立柱产品抗冲击性能的分析验证能力,丰富了质检中心的检测手段,为下一步探寻液压支架冲击性能奠定了基础。