重庆涪陵国家级页岩气示范区勘探开发建设进展与展望

郭旭升 胡德高 舒志国 李宇平 郑爱维 魏祥峰 倪 凯 赵培荣

1.中国石化油田勘探开发事业部 2.中国石化江汉油田分公司 3.中国石化勘探分公司

0 引言

我国页岩气资源丰富,全国页岩气地质资源量达134.42×1012m3,勘探开发潜力大。中国石油化工股份有限公司(以下简称中国石化)高度重视页岩气勘探开发工作。2006年,中国石化启动了“中国页岩气早期资源潜力分析”研究项目,基于对美国典型页岩气盆地页岩气形成、富集、开发的系统调研,对比分析了国内外页岩气的形成条件,探讨了中国页岩气资源前景。2009年,中国石化成立了非常规能源专业管理机构与勘探开发队伍,借鉴北美经验,明确页岩气选区评价参数,开展了南方海相页岩气选区评价工作,先后部署实施了宣页1井、河页1和黄页1井。2011年以来,中国石化将南方海相页岩气勘探重点向四川盆地及其周缘聚集,优选出重庆涪陵焦石坝地区的龙马溪组为最有利勘探目标,实施了焦页1井。2012年11月,焦页1HF井测试日产气20.3×104m3,发现了涪陵页岩气田。

2013年9月,国家能源局批准设立“重庆涪陵国家级页岩气示范区”(以下简称涪陵国家级页岩气示范区)。建设初期,面对涪陵页岩气田地表条件复杂构造变形强、埋藏深大、没有可借鉴的经验等难题,中国石化坚持难中求进、大胆探索,在勘探开发理论、组织生产模式及绿色开发等方面不断取得重大突破,高水平、高速度、高质量建成了涪陵国家级页岩气示范区,使我国成为继美国、加拿大之后,第三个形成页岩气规模化开发的国家。涪陵国家级页岩气示范区的建设有助于推进页岩气规模增储和效益建产,引领长宁—威远、昭通、延安等国家级页岩气示范区的高质量建设,对加快页岩气产业化速度,发展页岩气等清洁能源,推进能源生产和消费结构,保障国家能源安全起着重要的作用[1-2]。

1 示范区建设历程

示范区建设历程可分为3个主要阶段(图1)。

图1 涪陵国家级页岩气示范区建设历程图

1.1 勘探评价阶段

该阶段处于2009—2012年。通过与北美典型页岩气形成条件的对比,明确页岩厚度、有机质丰度、热演化程度、埋藏深度和矿物含量为海相页岩气主要评价参数,在焦石坝构造部署实施了焦页1HF井。2012年11月焦页1HF井测试日产气20.3×104m3,发现了涪陵页岩气田。

1.2 一、二期建设阶段

该阶段处于2013—2017年。2013年按照勘探开发一体化的思路,部署三维地震594.5 km2,落实焦石坝背斜构造细节和龙马溪组页岩展布特征,同时部署焦页2、3、4三口探井并相继获得高产气流,实现焦石坝背斜主体的整体控制。在开发方面,焦页1HF转入试采,评价单井产能,同时启动试验井组评价,实现当年开发、当年投产、当年见效,新建产能5.0×108m3/a。2014年,启动一期50×108m3/a产能建设,同年7月10日,涪陵页岩气田提交国内首个页岩气探明地质储量,新增探明地质储量1 067.5×108m3;2015年12月,涪陵页岩气田累计建成产能50×108m3/a,累计探明地质储量3 806×108m3,涪陵国家级页岩气示范区建设项目通过国家能源局验收。

在焦石坝背斜主体开展评价同时,针对焦石坝背斜外围复杂构造区部署实施探井4口、三维地震550 km2。焦页8井钻获20.9×104m3/d的高产页岩气流,实现涪陵二期平桥背斜页岩气勘探重大突破。2016年1月,启动涪陵页岩气田江东、平桥区块二期50×108m3/a产能建设。2017年3月,涪陵页岩气田累计产量突破100×108m3。2017年12月,涪陵页岩气勘查开发示范基地圆满完成建设任务。

1.3 立体开发调整建设阶段

该阶段处于2018年至今。2018年5月,涪陵页岩气田启动焦石坝区块开发调整试验,编制整体开发调整方案,共部署开发调整井244口。同时加大外围常压页岩气区勘探和低成本技术攻关,在国内率先实现常压页岩气规模探明,东胜—平桥西、白马区块新增探明地质储量2 967×108m3。

截至2021年12月,涪陵国家级页岩气示范区开井 650口,累计探明页岩气储量8 975×108m3,累计新建产能148×108m3/a,累计产气量达416.6×108m3,成为国内页岩气产量增长的主力军。

2 涪陵页岩气田勘探开发理论认识

与北美相比,涪陵页岩气田具有地层时代老、热演化程度高、构造变形强、埋藏深度大、地表条件复杂等特征,有效动用难度较大[3]。针对涪陵地区五峰组—龙马溪组海相页岩特点,中国石化立足自主创新,采用理论与实践、室内研究与矿场应用相结合的方法,形成了海相页岩气“二元富集”理论和页岩气高效开发气藏工程评价方法。

2.1 基本地质特征

涪陵页岩气田位于四川盆地川东隔挡式褶皱带南段石柱复向斜、方斗山复背斜和万县复向斜等多个构造单元的结合部,开发层系为五峰组—龙马溪组一段,纵向上分布连续、无明显夹层;其中五峰组—龙马溪组一段一亚段深水陆棚相优质页岩储层厚度介于30~45 m,TOC含量平均为3.5%,平均孔隙度介于4.4%~6.2%,硅质矿物含量平均达45.7%,整体表现出“高碳、高孔、高硅”的“三高”特征[4-6]。

气田五峰组—龙马溪组一段具有大面积层状分布、整体含气的特点,计算出五峰组—龙马溪组一段页岩气层中滞留油裂解气约占70%,干酪根裂解气约占30%,揭示气田页岩气具有“源储一体、原位滞留”的特征[7-8]。气藏埋深介于1 800~4 500 m,地层压力系数介于1.05~1.58,地温梯度介于2.36~2.62 ℃/100 m,属于中深层—深层、正常地温、常压—高压页岩气气藏。气藏天然气相对密度介于0.559~0.601,甲烷平均含量98.49%,二氧化碳平均含量0.5%,氦气平均含量0.045%,为不含H2S的优质天然气。

2.2 海相页岩气“二元富集”理论

2.2.1 深水陆棚相优质页岩发育是页岩气“成烃控储”基础

通过对中国南方主要页岩沉积、地球化学特征分析及成因模式研究,发现深水陆棚相页岩不仅有机碳含量和内生硅质矿物含量高,而且二者具有良好正相关耦合规律;其有机碳含量与生烃量、孔体积呈正相关,且脆性好,有利于页岩气生成、储集和压裂改造[9-11]。

2.2.2 良好的保存条件是页岩气“成藏控产”关键

页岩顶底板突破压力均较高的地层组合,从页岩生烃开始就能有效阻止烃类纵向散失,利于液态烃的滞留、相态转化及流体压力的保持。通过三轴物理模拟实验和渗透率的压力敏感性分析,发现随埋深变浅页岩自身封闭性变差,揭示了页岩气“早期滞留,晚期改造”的动态保存机理,建立了页岩气保存—逸散模型,认为顶底板好、埋深适中、远离剥蚀露头区和开启断裂的地区,保存条件好,有利于页岩气富集[12-16]。

2.3 页岩气高效开发气藏工程理论

2.3.1 页岩多尺度介质流动机理

页岩地层条件下多尺度孔隙介质、多相态流体赋存及其耦合关系复杂,当时对页岩气流动机理以及规律认识尚不清楚,通过研发适合页岩储层特点的孔渗饱测试、开采模拟等多种实验设备和测试方法,建立了模拟储层条件和开发过程的页岩气多相多机制流动实验技术,揭示了涪陵示范区页岩气开发过程中的解吸、扩散、渗流规律。页岩气降压开采过程中,产出气初期以游离气为主,吸附气的贡献逐渐增加[17-20]。在龙马溪组页岩储层温度压力条件下(82 ℃、37.7 MPa),大于100 nm孔中以达西渗流为主,20~100 nm孔中以滑脱流为主,1~20 nm孔中为滑脱流及过渡流。

2.3.2 页岩气井产能评价及动态分析预测

当时页岩气开采规律缺少成熟动态分析方法,常规方法难以准确评价页岩气井产能。通过分析,明确涪陵示范区页岩气井生产包括稳产降压、定压递减和增压开采3个阶段(图2),其中稳产降压阶段表现为不稳定线性流特征,规整化产量—物质平衡时间在双对数图板上呈现明显的1/2直线段;定压递减阶段总体符合调和递减[21],测算不同地区第一年递减率介于56.1%~66.8%,平均60.5%。

图2 涪陵气田页岩气分段压裂水平井生产模式示意图

3 涪陵页岩气田工程工艺技术进展

以涪陵页岩气示范区生产中存在的突出问题为导向,采取自主攻关与引进吸收相结合、科技攻关与生产实践相结合的方式,创新形成了具有涪陵页岩气特色的四大配套技术体系:页岩气丛式水平井组优快钻井技术、不同地质条件页岩储层差异化缝网压裂技术、页岩气高效采气集输技术、岩溶山地页岩气绿色开发技术,实现了关键装备和配套工具国产化。

3.1 页岩气丛式水平井组优快钻井技术

涪陵页岩气田为典型的山地地形,浅表喀斯特地貌漏失风险高、井场选址受地形限制、丛式井组偏移距大[22-24],通过室内试验、关键工具研发等方面攻关,构建了山地环境丛式水平井组井工厂高效钻井系列技术,大幅降低钻井周期,4 500 m井深平均钻井周期降至49天,最短钻井周期25.69天。

3.1.1 涪陵页岩气水平井钻井优化设计技术

应用测井资料、岩心力学参数修正的地层岩石物理参数模型,建立了示范区页岩地层“三压力”剖面,明确了考虑层理产状、流体侵入等因素作用下井眼轨迹坍塌压力特征,为井身结构优化设计奠定基础;结合储层改造机理,模拟老井压裂后地层压力及坍塌压力变化规律,指导新井复杂井网安全钻井液密度设计。在此基础上,进一步优化复杂构造区“导管+三开”井身结构设计,构造稳定区推广“导管+二开”结构,推进钻井提速降本。建立了以最短周期和最小进尺为目标函数的轨道优选方法,提出了“五点六段式”“双二维”等轨道模型,创新“交叉式布井+鱼钩型剖面”设计方式,钻井过程中盲区面积减少85.7%,实现资源有效动用。

3.1.2 复杂山地环境页岩气“井工厂”高效钻井模式

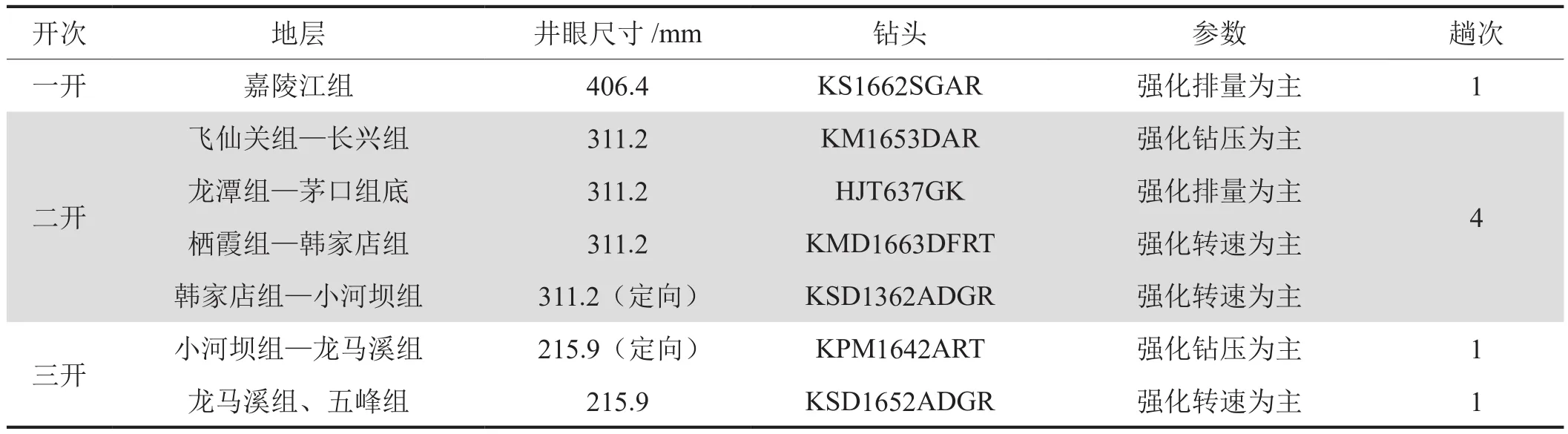

通过“井工厂”作业流程、工序优化,建立了山地环境井工厂钻井作业技术规范,实现高效钻井及钻井液重复利用,推广应用“学习曲线”[25-27],平均钻井周期较初期缩短32%,钻井成本降低33.8%。研发了大尺寸PDC、定向PDC、混合钻头、页岩水平段钻头等高效钻头序列,研制了水力振荡器、扭力冲击器等关键工具,建立了“上部清水强钻”“定向PDC/混合钻头+ MWD +等壁厚螺杆”复合钻进、“低成本国产油基钻井液+国产LWD +耐油长寿命螺杆”复合钻为核心的“1411”钻井提速模板及井眼轨迹精细控制技术(表1),水平段一趟钻比例达40%,常规导向工具现场应用270余口,导向成本节约65%,实现了页岩气钻井关键工具、装备全面国产化。

表1 涪陵页岩气田一趟钻技术模板表

3.1.3 长水平段水平井固井技术

通过水泥环失效机制研究,优选固井水泥浆添加剂,评价水泥石长效密封、抗交变载荷等性能,研发了弹韧性胶乳固井水泥浆体系;基于油基润湿反转评价,优化增溶扩溶型高效冲洗剂分子结构设计,优选加重材料,研制了油基钻井液固井冲洗液、清洗液体系;开发了页岩气专用气密封高强度套管、树脂扶正器、自旋转引鞋、趾端滑套等完井关键工具,形成了“井眼准备+套管下入+扶正居中+高效顶替”为核心的长水平井预应力固井技术,固井质量优质率100%,压后环空带压下降至8.6%。

3.2 不同地质条件页岩储层差异化缝网压裂技术

与北美页岩相比,涪陵页岩气藏地质条件复杂,埋深、构造形态复杂、地应力条件及裂缝分布差异大。针对气田不同地质特征存在较大差异的难点,形成了复杂页岩储层差异化缝网压裂工艺、页岩气水平井重复压裂工艺、压后多方法综合评估三大核心技术,指导方案设计及施工600余井,压裂工艺成功率98%、有效率97%。

3.2.1 分区分层差异化压裂优化设计技术

考虑涪陵页岩气田平面及纵向储层特征变化,通过室内多因素压裂物模试验,揭示了不同脆性、页理发育程度页岩的裂缝起裂延伸机理,为页岩气井针对性、精细化方案设计提供了理论依据。

结合涪陵气田不同区块地质关键影响因素,开展以“平面精细设计+纵向精准改造”为特色的差异化压裂工艺设计。平面上,以SRV最大化和缝网复杂化为目标,建立了“混合压裂、组合加砂”为核心的主体改造模式,制定了不同类型储层针对性改造对策(表2);纵向上,考虑各小层储层特征及裂缝延伸规律,建立“六参数”三大类施工参数设计方法,形成了不同区域、小层差异化缝网压裂工艺技术,现场应用平均单井测试气量达26×104m3/d,该技术有力支撑了涪陵气田一期、二期百亿立方米产能建设。

表2 涪陵页岩气田不同类型储层差异化压裂工艺措施表

综合考虑开发调整井储层特征、井网井距、老井诱导及经济评价等多方面需求和配置关系,以井组整体有效动用为目标,提出以“增大接触面积、井组协同优化”为核心的改造理念,形成了以“细密布缝+均衡改造+高强加砂”为特色的压裂工艺技术,通过推广应用立体开发调整井精准压裂技术,关键核心参数指标得以提升,下部加密井和上部气层井平均测试产气量分别提高至22.6×104m3/d和17.4×104m3/d。

3.2.2 页岩气水平井重复压裂工艺技术

针对采收率偏低、水平井段内改造效果存在差异等情况,研究了页岩气井生产应力场变化规律、重复压裂裂缝起裂延伸规律,明确重复压裂时机及选井方法,率先在国内探索了页岩气水平井重复压裂工艺试验,形成了短水平井段“暂堵转向”和长水平井段“重建井筒”两种重复压裂技术体系。

暂堵转向重复压裂以“疏通老缝、开启新缝”为目标,采用“簇间封堵+缝内转向”复合暂堵方式,将开启压力基本一致的射孔簇划分为一级,采用“挤注提压+分级主压”的施工模式。该工艺在焦页9-2HF井短水平井段(<500 m)重压取得成功,压后累计采气量1 072×104m3。重建井筒分段压裂[28]工艺主要针对长水平井段簇间改造不充分的情况,即在Ø139.7 mm套管中下入Ø88.9 mm小套管重新固井建立新井筒(图3),采用分段射孔压裂方式,寻找段、簇间剩余储量,精准改造剩余潜力井段。在焦页4HF井成功开展现场试验,测试产气量达18.1×104m3/d,为老区高效开发提供了新的技术途径,具有较好的推广示范作用。

图3 涪陵页岩气田重建井筒重复压裂工艺示意图

3.2.3 页岩气井压后多方法综合评估技术

针对页岩气压裂裂缝形态复杂多变效果评估尚无系统方法等难题,首次创建了涪陵页岩气井压裂动态分析与效果评估的裂缝定量化描述技术[29-31]。以压裂裂缝形态、扩展演化机制诊断分析为核心,形成了压裂施工曲线变化量化评价方法,明确了沿不同裂缝延伸状态下地面压力响应规律;利用神经网络、灰色关联、层次分析等大数据分析方法,明确不同区域单井产能影响主控地质、工程因素及权重排序。集成应用多种分析方法(表3),实现了定量化评价缝网压裂改造效果,目前已在气田全面推广应用。

表3 涪陵页岩气田气井压后多方法综合评估技术表

3.3 页岩气高效采气集输技术

3.3.1 页岩气井全生命周期采气工艺技术

针对页岩气井井筒积液预测难度大、采气工艺优化设计复杂等难题,创新形成了涪陵页岩气井全生命周期采气工艺技术。以气井生产规律为基础,以节点分析法为核心,攻关形成了页岩气井气藏—井筒一体化采气工艺优化设计方法,制定了涪陵采气工艺分类、分阶段优化方案;针对涪陵页岩气井特殊的井筒、井口结构,研发配套了投捞式气举阀排采、连续管完井、同心管完井、智能柱塞、“增压+泡排”等一系列排采工艺技术,为气田高效开采提供了技术手段。

3.3.2 复杂山地特征的地面集输及配套工艺技术

按照“标准化设计、模块化建设、标准化采购、信息化提升”的总体思路,根据涪陵地区地表特征,形成了“环状管网、两级布站、湿气集输、两级脱水”的地面集输及配套工艺技术。焦石坝区块共部署集气站与采气平台合建63个,土地节约率达57%。

3.3.3 建成了数字化页岩气示范区

通过通信及安防系统、SCADA系统和信息平台的建设,建成了一个具备高度自动化、可视化、集成化、流程化为特征的数字化气田。采气、集输实时数据自动化采集率达到100%,实现了集气站无人值守、异常情况下的气井主动关停,保障生产安全。

3.4 岩溶山地页岩气绿色开发技术

3.4.1 页岩气产出水达标处理技术

系统开展了产出水达标处理工艺研究,研发了撬装式产出水处理设备,形成了“预处理—双膜脱盐—结晶蒸发”核心处理工艺(图4),建成了大型页岩气产出水处理站,处理后的外排水水质达到《地表水环境质量标准》III类标准,优于国家标准。

图4 涪陵页岩气田产出水处理站工艺流程图

3.4.2 固体废弃物无害化处理技术

研发了水基、油基钻屑不落地、无害化处理装置及配套技术,对收集、转运、存放到无害化处理的全过程实施监管。研制了间歇式与连续式两套模块化热解处理装置,处理后的热解灰渣中石油类含量仅0.02%,优于国家标准;同时利用灰渣研制了免烧砖、压裂支撑剂等,实现油基钻屑100%无害化处理。

3.4.3 岩溶山地页岩气开发土地集约化利用技术

涪陵页岩气田勘探开发过程平台土地复垦不仅缺乏系统的工程技术,也缺少可以借鉴的实际工程经验[32-34]。针对喀斯特岩溶地貌特征,实践总结出了一整套土地复垦技术,有效恢复和提高了土地生产力,技术流程包括:确定复垦范围、划分复垦单元、确定复垦种类和后评价方式等。

3.4.4 页岩气开发碳减排综合技术

通过研究与应用试采一体化、网电钻机、全电驱高效压裂、井下节流技术及方法,减少气体排放,节约资源,单井平均减少页岩气放喷量43×104m3。

3.5 示范区高效开发关键装备及材料

涪陵页岩气示范区利用中国石化产业链完整的优势,加强装备工具研发攻关,实现了“井工厂”钻井、压裂关键装备和配套工具的全部国产,有效打破国外垄断,降低生产成本,提高生产效率。

创新研制了全方位整体移运自走式钻机,最大移运重量达1 000 t,井间定位精度小于10 mm,井间搬迁从72 h缩短至4 h。研制了模块化、自动化程度高、适应山地作业环境的步进式、轨道式整体运移钻机;研制了耐油长寿命螺杆钻具和降摩减阻工具等,为页岩气开发提供钻井成套装备及工具解决方案。创新研制世界首台3000型压裂泵车、连续油管作业车、高压管汇等配套装备,形成页岩气开发成套装备解决方案,有力保障了山地环境下长时间、高压力、大功率压裂施工;研发了5 000马力(1马力=745.699 9 W)电动压裂泵。

创新研制8 kN测井牵引器、专用PDC钻头和耐油螺杆、耐高温高压易钻桥塞、140 MPa多级射孔工具串等关键工具,降低了生产成本,实现规模应用。创新研制了油基泥浆体系、高效压裂减阻液体系,技术指标达到国际先进水平,成本较国外同类产品低30%以上。

4 未来展望及下步攻关方向

根据四川盆地页岩气地质特点、资源潜力、不同类型大型气田发现规律,制定了中国石化“十四五”页岩气发展规划。深入贯彻大力提升国内油气勘探开发力度的指示精神,践行绿色开发、效益开发理念,加大基础研究和关键技术攻关,攻关突破川南深层4 000~5 000 m志留系、盆缘复杂构造带常压志留系,实现多类型页岩气商业突破,勘探上培育形成涪陵万亿立方米规模储量,开发上持续探索页岩气提高采收率技术,实现涪陵页岩气示范区百亿立方米产量上产稳产[35-40]。

4.1 加快推进深层、常压页岩气发展

涪陵页岩气示范区实现了3 500 m以浅超压页岩气藏高效开发、3 500~4 000 m有效开发,但深层页岩储层埋藏深、施工压力高、施工排量受限,对长水平井压裂技术和装备的要求更高;常压页岩气富集保存机理及评价技术体系目前尚不明确,常压区低成本优快钻井技术、高效压裂技术尚未配套。未来将结合已有的技术体系持续优化与攻关,建立4 000 m以深和常压页岩气开发关键技术,打造区域差异化开发模式。

4.2 持续攻关页岩气提高采收率技术

焦石坝区块经过井网加密开发调整后,采收率从12.6%提高到23.3%,立体开发调整区采收率达到39.2%。但对于江东、平桥复杂构造区、白马深层新区,开发调整潜力及实施效果仍有待落实。因此,下步应积极攻关地模数模一体化技术,建立以页岩气天然裂缝与人工缝耦合的地模—数模一体化储量动用评价、基于复杂应力场的复杂缝网高效体积压裂、复杂山地条件下立体开发提高采收率技术,实现页岩气资源的充分动用。

4.3 积极推广新技术新方法现场应用

结合智能化及大数据应用趋势,持续优化攻关示范区高效开发技术体系和装备。①强化页岩气气藏地质、气藏工程理论研究,进一步探寻气藏机理与生产规律;②突破工程工艺技术瓶颈,钻、试、地面工程提速提质降本,开发调整工艺体系不断完善;③持续提高气藏的“甜点”识别和单井产能,降低开采成本,提高气田产量。

4.4 着力强化绿色页岩气示范区建设

坚持减量化—再利用—再循环的经济模式,严格实行废水循环用、废气减排放、废渣严处理,促进节能、降耗、减污、增效的勘探开发全过程清洁生产,切实保障资源开发与环境保护并重。

5 结论

1)涪陵国家级页岩气示范区建设历经了勘探评价、一期二期建设、立体开发调整建设三个阶段,累计产气量超400×108m3,成为国内页岩气产量增长的主力军。

2)涪陵国家级页岩气示范区建设过程中形成了海相页岩气“二元富集”理论和页岩气高效开发气藏工程理论,形成了四大配套技术体系:页岩气丛式水平井组优快钻井技术、不同地质条件页岩储层差异化缝网压裂技术、页岩气高效采气集输技术、岩溶山地页岩气绿色开发技术,实现了关键装备和配套工具国产化。

3)涪陵国家级页岩气示范区下步将持续攻关深层、常压页岩气勘探开发技术,勘探上培育形成涪陵万亿立方米规模储量,开发上持续探索页岩气提高采收率技术,实现涪陵页岩气示范区百亿立方米产量上产稳产。