风电塔架筒体纵缝冷裂纹产生原因及预防*

魏永辉,何卫东,聂允堂,徐永明,门永卿,杨显珍,张 鸿

(1.甘肃酒钢集团西部重工股份有限公司 甘肃 嘉峪关; 2.甘肃省机械科学研究院有限责任公司 甘肃 兰州 730030)

0 引 言

随着国家风电“平价上网”政策的实施,风电机组技术不断创新和完善,低风速的风电机组技术的不断成熟,采用百米以上规格的塔架和柔性塔架的风机机组技术日益增多,其塔架筒体多采用20 mm以下板厚的钢板,这种超大结构设计给生产制造带来不小的挑战。塔架在制作过程中,焊缝中的扩散氢、焊接接头的淬硬组织及焊接接头的应力三要素[1]导致纵缝裂纹频繁出现,直接危及塔架质量,进一步又制约着塔架生产周期,给企业的生产制造带来不小的影响。

笔者通过分析风电塔架筒体纵缝焊接及其筒节矫圆的施工过程,探讨塔架筒体纵缝焊接裂纹产生的原因,并寻求相应的防范措施,为减少塔架筒体纵缝裂纹提供可行的施工方案。

1 塔架筒体纵缝裂纹产生的原因

1.1 冷裂纹形成过程及原因

在焊接缺陷中,焊接裂纹是焊接过程中或焊接完成后在焊接区域中出现的金属局部破裂的表现,筒体纵缝裂纹从表象看,应该属于焊接裂纹范围。

焊接裂纹的产生,是由于焊缝金属从熔化状态到冷却凝固的过程中经过了热膨胀与冷收缩变化,有较大的冷收缩应力存在,而且显微组织在从高温到低温的相变过程中会产生组织应力,再加上母材非焊接部位处于冷固态状态,与焊接部位存在很大的温差,从而产生热应力等等,这些应力的共同作用一旦超过了材料的屈服极限,材料将发生塑性变形,超过材料的强度极限则导致开裂。

焊接裂纹根据其尺寸、部位、机能和形成原因的不同会有不同的分类方法。焊接裂纹就其本质来分,可分为热裂纹、再热裂纹、冷裂纹、层状撕裂等。其中焊接冷裂纹是指焊接接头冷却到较低温度时所产生的裂纹,常见钢材产生裂纹的温度为在Ms温度以下或200~300 ℃[2]。冷裂纹包括:延迟裂纹、淬硬裂纹、低塑性脆化裂纹等,在压力容器制造行业所说的冷裂纹指的是延迟裂纹[3]。

低碳钢和奥氏体不锈钢焊接时,冷裂纹倾向较小。而在焊接低合金钢、中碳钢及高合金钢等易淬火钢种时,则容易发生冷裂纹。

大量的理论研究和生产实践经验证明,产生焊接冷裂纹的三大主要因素为焊缝中的扩散氢、焊接接头的淬硬组织及焊接接头的应力,通常称为冷裂纹三要素。这三个因素或单独或相互作用共同对焊接接头冷裂纹产生影响[4]。

1.2 塔架纵缝裂纹的特点

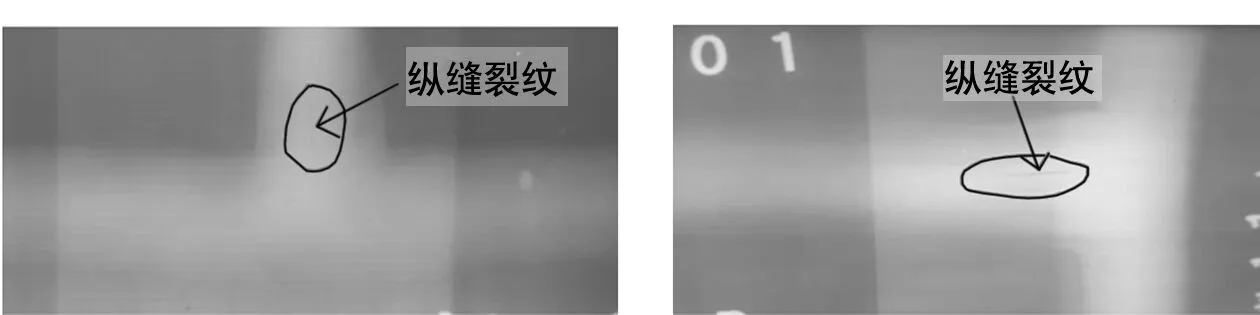

纵缝的坡口形式为Y型单面坡口,坡口在筒体内壁,坡口角度为55°~60°,钝边5 mm,焊接顺序为正面焊接1~2层,外壁碳弧气刨清根后焊接1层。通过返修和射线检测50多条焊缝有缺陷的筒体发现,裂纹集中位于纵缝两端0~150 mm以内,且距离端头10~50 mm较多,深度靠近正面焊缝表面下居多。裂纹表现出长度3~5 mm,宽度近1 mm不等形态,裂纹呈现横向或者纵向布置,其中纵向裂纹居多,如图1所示为纵向裂纹的X射线底片图。

图1 X射线底片图

通过统计材质为Q355D或Q355NE低合金高强度结构钢板的塔架筒体裂纹出现时的相关温度、出现时的工序、厚度等影响因素,发现塔架筒体板厚15~20 mm,筒节纵缝裂纹多是在筒节矫圆后或环缝焊接后出现,并主要出现在纵缝焊接后直接进行矫圆作业的筒节纵缝上,此时焊缝温度在200~300 ℃,按照纵缝裂纹产生的时间及特点,从而可以确定塔架筒体纵缝裂纹应为焊接冷裂纹。

1.3 塔架纵缝裂纹产生的原因

1.3.1 氢作用分析

常见的焊接过程的氢主要来源于空气中的水分、焊材中的水分、母材中的铁锈、以及坡口中的污染物和杂物[5],随着焊接冶金过程的完成而形成氢原子扩散到焊缝中,使得钢的晶粒间原子结合力降低,同时生产的有机物气体形成局部高压,造成应力集中,最终使得钢材产生微裂纹。

塔架筒体采Q355D或Q355NE钢板,碳当量小于0.4%,属于焊接性能好的钢材。纵缝焊接焊材选用底氢H10Mn2(埋弧焊丝)+SJ101(烧结焊剂),使用前对焊丝按照GB/T5293要求进行复检,且按照与正式焊相同的参数进行焊接工艺评定,均符合要求后开始焊接,焊前对坡口、铁锈等均严格处理,所以氢致裂纹的可能性很小。

1.3.2 环境温度影响分析

冬季焊接施工时对焊缝两侧150 mm范围进行了预热,预热温度15~20 ℃,施工处在室外,环境温度-15~5 ℃,焊接过程中确保层间温度不低于预热温度,其余季节均不预热,其余焊接参数不分季节。焊接结束后直接进入下道工序。

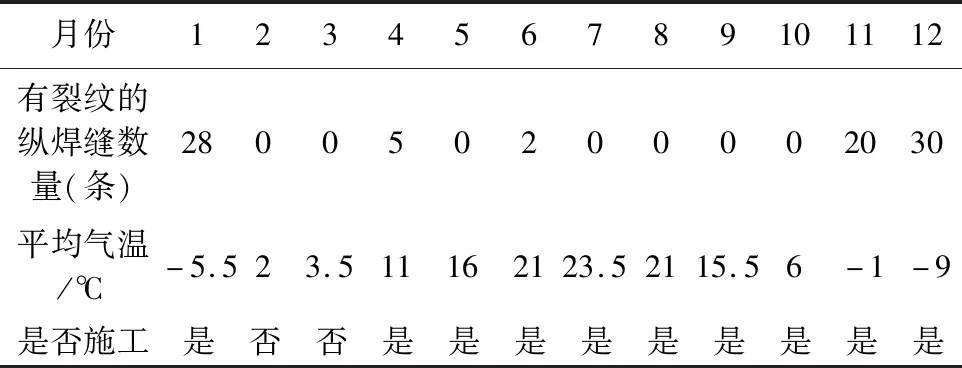

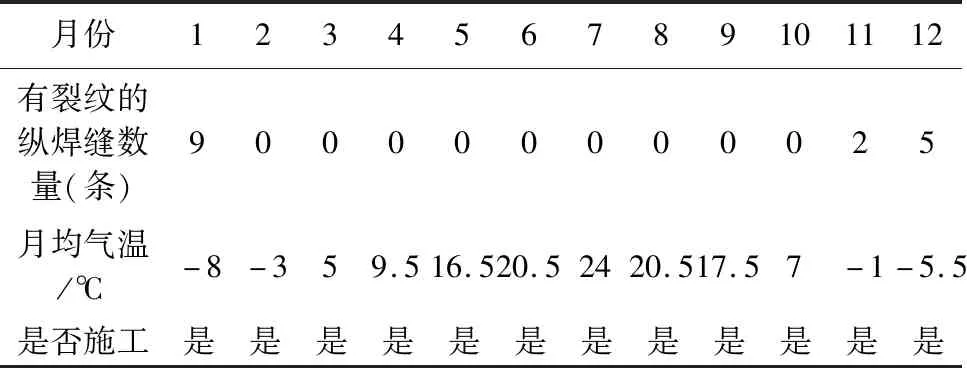

对笔者所在公司2020全年施工中焊缝裂纹出现次数与气温进行统计,如表1所列。

表1 2020不同月份及温度下裂纹出现的次数统计表

焊接过程中温度场的不均匀是导致裂纹出现的关键因素,在风电塔架筒体焊接施工过程中工件所处的环境温度的高低决定着温度场的变化,将表1数据制作成趋势线,如图2所示。通过图2看出裂纹出现的次数随着温度的降低而增加,随着温度的上升而减少。既有高温月份出现裂纹,也有低温月份出现裂纹,不具有规律性,低温月份的裂纹数量明显高于高温月份裂纹数量。同时说明环境温度较低时,焊接后的快速冷却导致马氏体组织的出现,高硬度的马氏体塑性极差,使得塔架筒体纵缝接头的脆性增加而出现裂纹。进一步总结2020年全年出现裂纹的纵缝频率发现,有裂纹的纵缝条数占全年4650条纵缝总数的1.83%。

图2 气温与裂纹出现次数的趋势

1.3.3 应力影响分析

(1) 引熄弧板的影响

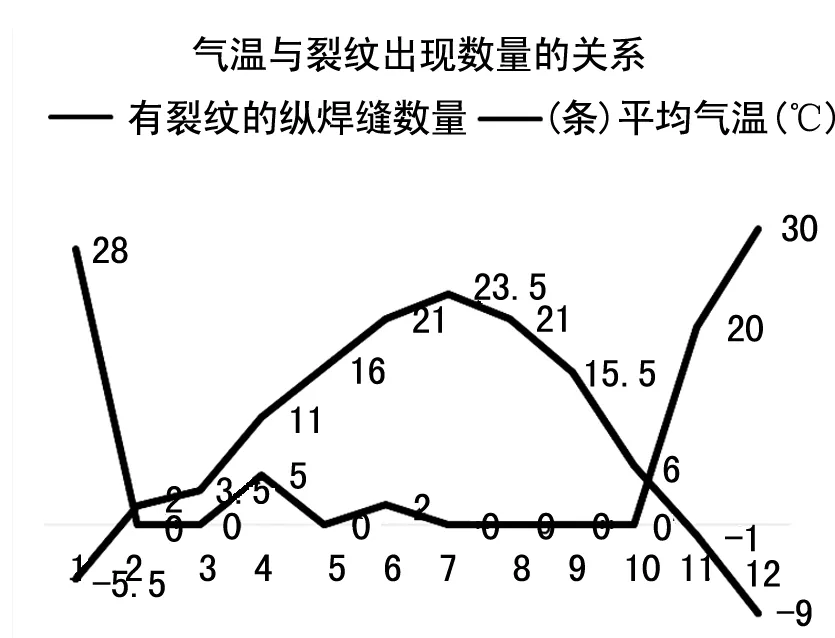

在塔筒纵缝焊接时,在筒体两端分别焊接引弧板和熄弧板,其中,熄弧板有两方面的作用:①保证焊缝末端质量。焊缝焊完后将整个熔池引到熄弧板上再结束焊接,可防止收弧处熔池金属流失或留下弧坑;②对焊缝末端起固定作用。当焊接熔池进行到焊缝终端,把最后一个定位焊道熔化时,定位焊道被加热到无强度状态,失去了对筒体纵焊缝的固定作用,此时熄弧板就替代了定位焊,并且应有足够的拘束力固定筒体,以阻止筒体纵缝终端变形[6]。

塔架筒体的引熄弧板设置及焊缝受力示意如图3所示,因出现裂纹的塔架筒体厚度为15~20 mm,所以引弧(熄弧)板厚度方向的σz值很小,主要受纵向σx和横向σy的作用,特别是试焊时导致温度场的进一步不均匀,焊道的纵向σx随着焊层的增加而增大,最终使得引弧(熄弧)板失去刚性,纵缝端头失去约束,随着温度场的进一步变化,应力的组合作用加深,纵缝在筒体与引弧度、熄弧板连接位置出现开裂。引弧(熄弧)板的宽度越窄,其与筒体焊接固定的焊缝长度越短,这种组合应力作用更加明显,甚至断裂脱落;现场纵缝装配时通常预留1~2 mm的间隙,而引弧板、熄弧板却是一个完整的钢板,起到固定作用,这会导致焊缝承受较大σy作用,这种拘束作用导致焊缝内部残余应力积聚。

图3 引熄弧板设置及受力示意图

通过观察现场使用的引熄弧板宽度发现,宽度均在100 mm以下,熄弧板对焊缝终端拘束力较小,纵缝引熄弧板与筒体端头有焊缝裂开或脱落现象,甚至在最后的几层焊接中不采用无引熄弧板,这种引熄弧板的形式及设置的不规范也是纵缝裂纹产生的又一原因。

(2) 外力矫圆的影响

在塔架筒体纵缝焊接完成后,即可取出两端的引、熄弧板,然后进行筒节矫圆,矫圆结束后焊缝温度已经降至室温,随后进行纵缝无损检测。这种作业流程致使整个焊缝表面被挤压成台阶状,说明纵缝焊接内部组织还未完全结晶;焊缝余高越大,受筒节矫圆挤压越为严重,焊缝应力较大,在塔架各节筒节组对成塔段后,环缝焊接应力与纵缝焊接及挤压应力交变作用,从而造成纵缝裂纹,这是纵缝裂纹产生的又一主要原因。

2 防范措施及应用效果

2.1 预防措施

防止焊接冷裂纹的方法需要综合生产中的影响因素,需从焊条的烘干、环境温度、油污等细节调整[7],由上述分析可以看出,塔架筒体纵缝裂纹的产生受环境温度、引熄弧板、矫圆三方面影响,应采取以下几个方面的措施。

(1) 提高低温环境预热温度至80~100 ℃、增加预热宽度到150~200 mm、控制层间温度不大于180 ℃,焊后双面保温缓冷。

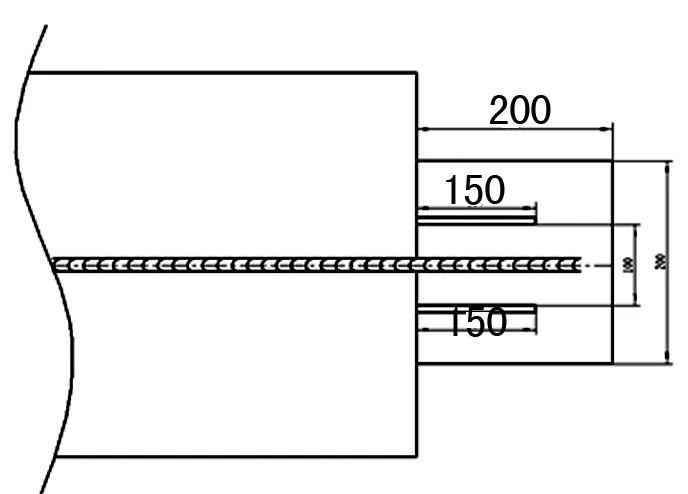

(2) 改变原有引熄弧板形式和尺寸,形式如图4所示,宽度和长度变为150~200 mm。焊前在引熄弧板焊道两侧设置100~150 mm长的割缝,割缝间距70~100 mm,两侧外端用短焊缝连接固定筒体,焊道正面采用碳弧气刨清除出与筒体坡口相近的凹槽,这种弹性引熄弧板缓解了焊接时焊道横向自由收缩,避免终端开裂。

图4 引熄弧板示意图

(3) 严格控制纵缝焊接余高,将焊缝余高控制在2 mm以内,减小焊缝应力集中。

(4) 筒节纵缝焊接后,待纵缝完全冷却后再进行筒节矫圆工作,常温下,纵缝冷却最少3 h以上,再进行矫圆工作,避免焊缝结晶时受外力挤压产生裂纹。

(5) 规范引熄弧板的去除方式,纵缝冷却后方可去除,气割时预留3~5 mm,然后角磨机打磨至与筒体平齐,严禁锤击等外力去除方法。

(6) 加强筒节矫圆后纵缝超声波无损检测质量,特别是焊缝终端去除引熄弧板位置的检测,矫圆前彻底清除焊缝端头表面裂纹、气孔、夹渣等缺陷,防止因焊缝端头焊接缺陷造成纵缝焊接裂纹。

2.2 应用效果

针对以上预防措施,2021年在诺木洪塔架制造项目中进行了以上措施应用,继续统计焊缝裂纹出现次数与气温的关系,并与2020年做了比较,如表3所列。

表3 2021不同月份及温度下裂纹出现次数

从表3统计可以看出,平均气温零度以上的月份裂纹再没有出现,平均气温零度以下的月份裂纹明显降低,统计全年裂纹出现的频率发现,有裂纹的纵缝条数占全年3 900条纵缝总数的0.41%,相比2020年频率降低了1.42%,裂纹出现的频率降低了77.6%,效果比较明显。

3 结 语

焊缝冷裂纹对风电塔架设备的危害极大,其延迟的特性使得发现和进一步预防变得更为困难,作为高耸结构的风电塔架设备,其在运行过程中所受风力异常复杂,即便是特别细小的焊缝缺陷都会威胁到风力发电设备的寿命,更何况在焊接领域中最忌讳的冷裂纹缺陷,稍有不慎就会导致质量事故发生。文中提供了一种解决思路和应用案例,分析焊接过程,制定合理的焊接工艺和控制措施,才能实现提高制造质量的目标。