隧道内抗滑降噪水泥混凝土路面关键施工工艺研究

洪 宇

(山西路桥集团 试验检测中心有限公司,山西 太原 030006)

0 引言

路面铺装作为隧道工程的重要组成部分,关系到隧道整体的运营安全,受重载、大交通量、路面积水等因素的影响,隧道内路面常年处于超负荷状态,为了尽量延长隧道内铺装的服役年限,减轻路面养护负担,隧道内多采用水泥混凝土刚性路面,以控制荷载长期作用下的早期开裂、不均匀沉陷等病害的发生。路面铺装抗滑性下降及胎噪高是诱发隧道内道路交通安全事故的两大原因,一方面,路面铺装抗滑性能下降,将导致车辆制动距离延长,极端情况下容易造成制动失效,引发严重的隧道内交通事故[1];另一方面,由于隧道结构特殊,胎噪不易耗散,胎噪在相对封闭的空间内多次反射后被增强,长时间行驶在隧道内,驾驶人员易出现耳鸣、烦躁、注意力下降等问题,给安全驾驶埋下重大隐患[2]。

为解决隧道内路面铺装的抗滑与降噪两大问题,各种形式的主动抗滑降噪功能型路面相继推出,其中兼具技术性与经济性的路面形式主要有露石水泥混凝土路面和聚合物改性水泥混凝土路面两种,本文就上述两种路面形式的施工工艺及工程适用性展开研究,为隧道内抗滑降噪路面铺装选型提供理论依据。

1 聚合物改性水泥混凝土抗滑降噪路面主要施工工艺分析

1.1 路面概述

聚合物改性水泥混凝土是由有机纤维、胶凝材料及不同粒径集料混合后形成的一种新型水泥混凝土材料,聚合物改性水泥混凝土水泥水化过程同时伴随聚合物固化,但聚合物与水泥之间并不发生化学反应。由于混合料凝结硬化过程中同时出现水化和固化两种反应,其凝结硬化后的黏聚力更强,结构致密不易渗水,耐磨性显著提升。

1.2 施工工序

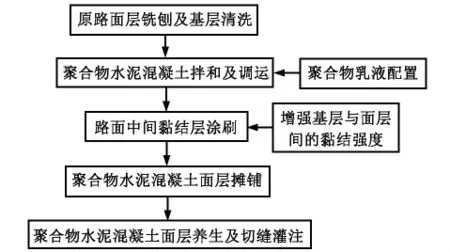

因聚合物改性水泥混凝土的施工和易性良好,为提高摊铺效率,可借助沥青摊铺设备一次性摊铺成型,现场施工工序如图1所示。

图1 聚合物水泥混凝土面层施工工序

1.3 主要施工工艺

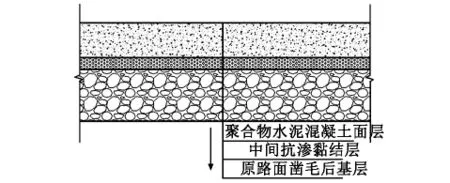

在路面整体结构中,聚合物水泥混凝土层充当面层,为了保证面层与基层间的界面黏结强度,应对基层进行凿毛处理,以提高基层表面的摩阻系数。同时在基层表面均匀涂刷抗渗黏结层,以增强界面间的黏结强度,黏结层材料为聚合物水泥浆;黏结层涂刷后应立即摊铺聚合物水泥混凝土面层,现场应做好施工组织,保障运料车与摊铺机之间的协调配合,避免混凝土集料离析;为精准控制摊铺厚度,应合理控制摊铺机行驶速率,坚持“缓、匀”的走行原则,行驶速率宜控制在80~90 m/h之间,摊铺完成后的24 h内禁止一切车辆通行[3]。面层摊铺后形成的路面整体结构剖面示意如图2所示。

图2 路面整体结构剖面示意

2 露石水泥混凝土抗滑降噪路面主要施工工艺分析

2.1 路面概述

露石水泥混凝土路面主要依靠粗集料外露以构造出表面粗糙的结构形式,从而发挥其抗滑和降噪功能,由于外露粗集料直接与车辆轮胎接触,故对粗集料的硬度、强度要求较高。目前,常见的露石水泥混凝土路面有单一级配型和连续级配型两种,二者在外观和强度方面各有优劣[4]。

2.2 施工工序

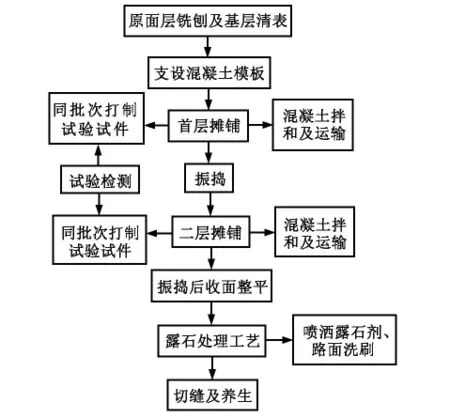

从施工工序角度看,露石水泥混凝土路面的施工工序与普通水泥混凝土类似,特别之处是增加了露石剂喷洒及路面洗刷环节[1]。现场施工工序如图3所示。

图3 露石水泥混凝土路面施工工序

2.3 主要施工工艺

露石水泥混凝土路面摊铺工艺与普通水泥混凝土类似,此处不再赘述,本文重点介绍露石剂喷洒及路面洗刷工艺。

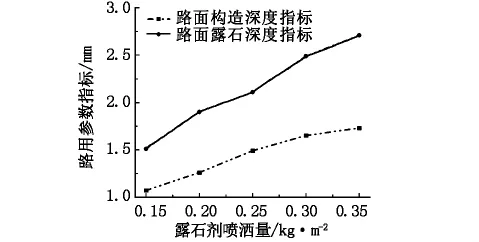

首先,露石剂喷洒时机非常关键,水泥混凝土路面收面后表面会形成薄层水膜,应待水膜完全凝固后方可喷洒露石剂,以保证露石剂的浓度及均匀性满足施工要求,露石剂喷洒后应及时覆膜养护[4]。考虑到露石剂用量对未来露石水泥混凝土路面的抗滑降噪能力影响最为明显,为了合理选定露石剂喷洒量范围,本文选取了若干用量指标进行对比研究,通过分析路面构造深度及露石深度两指标判断合理的喷洒量范围。试验结果如图4所示。

图4 露石剂喷洒量与构造深度、露石深度指标相关关系

据图4可知,露石水泥混凝土路面构造深度及露石深度指标与露石剂喷洒量之间呈正相关关系,通过实地查看发现,当露石剂喷洒量低于0.25 kg/m2时,表面形成的水膜厚度不足,且露石面分布不均匀,路面的抗滑降噪性能较差。当喷洒量超过0.3 kg/m2时,路面参数指标的增长幅度明显放缓,且过量喷洒露石剂容易产生路面“掉粒”现象,进而影响路面耐久性。综合成本、功能等因素,建议露石剂合理喷洒量应介于0.25~0.3 kg/m2之间。

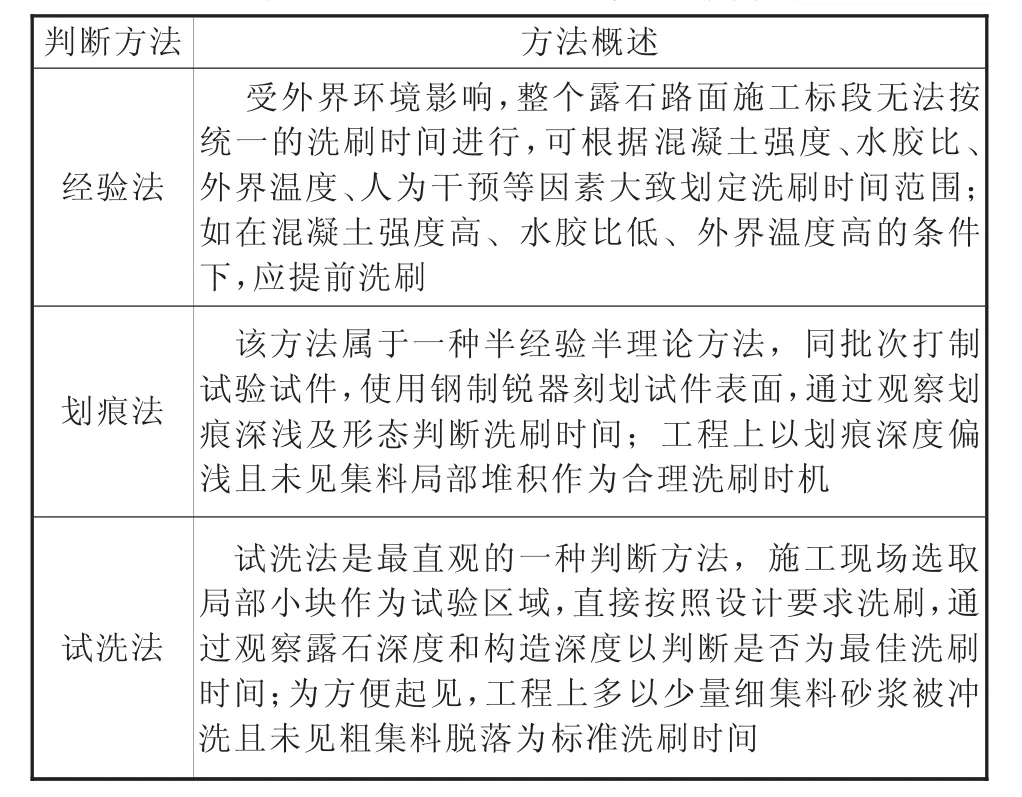

路面洗刷是露石水泥混凝土路面抗滑降噪功能形成的关键环节,同时也是人为因素影响最突出的环节,故应做好现场施工控制。路面洗刷施工控制的关键是冲洗时机的确定,如果洗刷时间过早,一方面影响露石剂阻凝功能的发挥,造成材料浪费,同时过早洗刷将清洗掉大量的细集料砂浆,致使粗集料外露过多,影响路面平整性,严重情况下将诱发路面早期坑槽病害[1];如果洗刷时间过晚,将错过最佳的洗刷窗口期,导致表面细集料砂浆难以被冲洗,最终形成露石路面的露石深度、构造深度指标不满足规范要求。目前,工程中较成熟的洗刷时间判断方法主要有以下几种,具体见表1所述。

表1 露石水泥混凝土路面洗刷时间判断方法[4]

3 两种抗滑降噪路面的路用性能及优劣势对比

为了对比分析聚合物改性水泥混凝土和露石水泥混凝土两种抗滑降噪路面的路用性能及其优劣势,从而为工程设计及施工方案编制提供参考,本文随机选取山西省内某在役高速公路标段范围内的两种结构形式路面进行现场试验,试验过程按照《公路路基路面现场测试规程》(JTG 3450—2019)中的相关要求进行[5]。

3.1 路面抗滑性对比分析

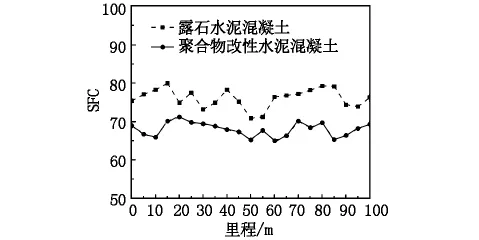

路面抗滑性试验采用规范给定的单轮式横向力系数测试法进行,试验标段总里程为100 m,采集频次为5 m/次,检测过程中严格限制单轮检测车行驶速率,该次试验给定的行驶速度为60 km/h,检测全过程应保持匀速行进。试验结果如图5所示。

图5 两种路面抗滑性对比结果

据抗滑性试验结果可知,露石水泥混凝土路面与聚合物改性水泥混凝土路面的抗滑性指标SFC均值分别为76.1、67.98,露石水泥混凝土路面的抗滑性明显优于聚合物改性水泥混凝土路面;且二者的路面抗滑性指标SFC值的变异系数分别为14.7%、12.0%,变异系数均低于15%限值,满足规范要求。

3.2 路面噪声对比分析

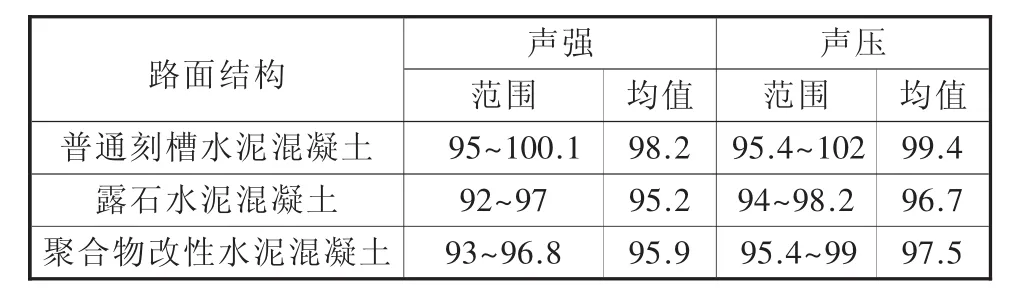

路面噪声试验采用安全便捷的车载检测技术,车载声强检测技术能够主动过滤试验轴以外的杂音,提高噪声检测的准确性。为了全面评价路面噪声水平,本文拟选用声强和声压两个参数进行表征,并与普通刻槽水泥混凝土路面进行对比。3种路面结构对应的噪声参数结果如表2。

表2 3种路面结构对应的噪声参数结果 dB

据路面噪声试验结果可知,露石水泥混凝土路面和聚合物改性水泥混凝土路面的噪声声强及声压试验结果基本接近,且均低于普通刻槽水泥混凝土路面的噪声指标,均具有良好的降噪功能。

3.3 基于两种抗滑降噪路面性能优劣势的工程应用建议

综上分析可知,露石水泥混凝土路面的抗滑性优势明显,更适用于长大纵坡路段的隧道或长、特长隧道中,但考虑到露石水泥混凝土路面的施工工艺繁琐、施工控制难度较大,相应的施工成本更高,建议在普通路段或中、短隧道内优先推广聚合物改性水泥混凝土路面结构。而两种路面结构的降噪性能接近,且均满足低路噪要求,故不作为施工方案选定依据。

4 结语

本文介绍了两种隧道内常用的抗滑降噪功能型路面的施工工序及关键施工工艺,重点明确了聚合物改性水泥混凝土路面结构的层间处理工艺、摊铺控制。针对露石水泥混凝土路面的露石剂喷洒量及路面洗刷时间,给出了明确的量化范围和判断标准,为项目现场施工提供了重要理论参考。