城市轨道交通机电安装中风管连接研究

魏伟

(河北高速公路集团有限公司宣大分公司,河北 张家口 075000)

0 引言

风管一般安装于城市轨道交通车站顶端,以保证站内各机电设施的稳定运行,但提供给风管连接、安装的空间有限,不利于施工的顺利进行,对此,需选用科学的连接方式,并明确各连接参数,有效落实连接施工,保证风管连接质量的同时确保施工作业按预期推进。

1 机电安装中风管连接施工注意事项

风管连接、安装作业时需要关注三项基本内容:一是空调通风系统,其是保证城轨交通良性运行的重要系统,也是车站机电安装作业中的关键内容。但不同地铁站使用的风管规格不同,类型也较为多样,因此,需采取有效的连接工艺方可保证风管的高质量连接。二是在城轨交通建设期间应做好综合管线的优化工作,为建设工作创造良好条件。但风管尺寸大,会增加风管吊装施工难度,对此,还需注重吊装工艺的改造与升级,为吊装作业的安全、有序开展提供保障。三是风管主要安装部位一般为车站顶端,需借助顶板固定于空中,常使用的顶板类型有平顶、拱顶,不利于顶面安装施工的开展。尤其是站内走廊等区域,风管侧面安装的难度更大。此外,不同类型、规格的风管采用的连接方式不同,例如长度小于80cm的风管需使用法兰连接,当风管长度在80cm以上时,应使用辅助工具连接。

2 通风风管连接方式选择

2.1 法兰连接

2.1.1 内法兰连接

该种连接方法通常用于连接规格较大的风管,原因是风管越大,其内部可供作业的空间越宽阔,为施工作业创造良好条件。同时,内法兰的使用能够提高风管连接质量,但不具美观性,且内法兰连接方式的使用不利于后期开展检修工作,因此,仅可用于大规格风管连接作业中。此外,在使用该方式连接风管时,需注意以下事项:

(1)内法兰风管不可多节一起连接与吊装,若需用螺栓固定风管连接部位,则要求作业人员进入风管内部,不利于连接作业的高效率、高质量、便捷性操作。因此,内法兰连接法更适用于仅需对两端进行连接的风管,以此解决有限空间连接作业问题。

(2)内法兰连接借助的连接部件为传统螺栓,尽管可增强连接稳固性,但当风管长时间运行后,极易造成螺栓松动,且还会出现被腐蚀现象,无法保证风管良性、安全运行。

2.1.2 共板法兰连接

连接时若矩形风管其中一边长度超过63cm,可采用共板法兰连接方式,共板法兰样式见图1。实际作业时,应在风管两侧板自成法兰的基础上,将法兰角件按顺序设置于风管的各角,并在第一时间开展法兰周边密封工作,确保连接缝隙被有效填充,再借助法兰夹扣接两段风管,确保扣接部位的牢固程度,同时需要检测各角螺栓拧紧情况,完成以上连接工序后,借助手虎钳固定两个法兰与法兰夹,以此强化共板法兰连接质量。

图1 共板法兰

2.1.3角钢法兰连接

角钢法兰连接也是风管连接时常使用的一种方法,角钢法兰样式见图2。具体施工时,要求工作人员严格按照最初设计的图纸进行,明确其连接要求,做好待连接风管的整理工作。前期准备工序结束后,需立即校验风管法兰栓的规格,并检查安装方向,确保其与设计图纸一致,依据相关标准,将法兰密封填料安装于法兰上,然后增设、紧固法兰螺栓,在此期间需着重检查螺栓对称拧紧情况。

图2 角钢法兰

2.2 辅助工具连接

2.2.1 C形插条连接

借助C形插条连接两段风管,以保证连接质量。但采取该连接方法时,需明确连接顺序,先连接风管上、下两端,再连接风管两侧垂直C形插条。此外,还需合理控制上、下水平插条的长度,尽可能保证其同风管水平面宽度一致,同时重视风管两侧垂直插条长度的控制,做到与风管两侧高度相同。开展连接作业期间,若风管两侧超出20cm的长度,则需将超出部位紧贴压倒在上、下水平C形插条端部。完成连接工作后,应在第一时间处理接连部位的缝隙,通常使用密封胶达到预期处理效果[1]。

2.2.2 折叠扳手连接

折叠扳手连接方法存在条件限制,一般仅连接规格小于80cm的风管,同时,对风管中间位置与两边距离也有要求,需不超过40cm,否则会增大风管连接难度。在连接中间部位螺栓时,应格外关注螺栓穿孔难度大、螺栓不易紧固等难题。该连接方式的操作原理简单,也是借助传统螺栓进行,以此增强风管连接稳固性。

3 城市轨道交通中风管连接实践

3.1 工程概况

某地铁站沿环线方向长约232m,为15m岛式站台车站,按照车站各部位施工方式与功能差异性,将其分为3个区段。其中,3号线、10号线站间为H形换乘,各线路与环线均为T形换乘,现对3号线车站局部区域进行改造。改造内容包括站内公共区通风空调系统、排烟系统,设备管理室内通风空调系统与排烟系统,站内空调冷冻水系统,两相邻车站隧道活塞通风机械通风系统、排烟系统。开展通风空调风管连接与安装作业时,主要涉及各系统的风管、法兰、支吊架等连接与安装,同时包括风管的防腐、保温等内容。

3.2 连接准备

(1)制作风管法兰。利用四根角钢组以焊接的形式完成法兰的制作,在此期间需执行划线下料作业,该过程需要保证焊接的法兰内径大于外径。中低压系统风管法兰的螺栓规格以及间距见表1。此外,需在矩形风管法兰四角增设螺孔,相同规格的法兰螺孔尺寸应保持高度一致,以此增强螺栓的互换性。

表1 角钢与螺栓规格标准

(2)做好风管清理工作。各段风管制作完成后,需使用工具对风管内、外进行擦拭,确保无灰尘,并在运输至施工现场前,做好防护工作,避免运输过程中受到污染。

(3)法兰与风管连接施工。作业前需对技术质量进行复核,规避脱铆、漏铆现象的发生,同时,应保证风管翻边的平整度,与法兰紧贴在一起,且二者宽度相同,咬缝与四角部位不得存在孔洞。合理控制中低压系统风管法兰铆钉孔距,一般在15cm左右,而高压系统风管需小于10cm,第一个铆钉孔与法兰角间距需控制在4cm以下。

(4)做好风管防腐工作。站内使用的风管类型为镀锌钢板风管。因此,在制作风管时,需将防锈漆均匀涂抹至镀锌层,此外,空调通风系统使用的紧固件为热镀锌件,要求施工人员做好风管支吊架防腐工作,防锈漆涂抹次数不少于2次,也需将防火涂料刷于防排烟风管支吊架表面。风管连接时,需要对使用的紧固螺栓进行防松动处理。

3.3 组合连接

依托于设计施工图纸,组合连接运输至现场的风管与各风管系统,确保连接得到的风管系统满足各系统运行需求。在此基础上分析管件加工草图,开展尺寸组配工作,并做好各管件规格、数量以及质量的检验工作。完成三通、弯头检查且达到使用标准后,按照加工草图内容,借助螺丝将某一个系统相邻的三通或弯头连接在一起,并测量两个三通之间的距离,以此确定需要接入的直管长度[2]。

如果风管需要穿越结构沉降缝,应使用柔性短管连接。一般情况下,短管长度需控制在30~40cm左右,同时,应合理控制短管内中心部位与沉降缝中心间距,通常在10cm以上。安装柔性短管时,尽可能做到松紧有度,且无明显扭曲现象。控制可伸缩性金属软风管长度,一般为2m,但需规避塌凹、死弯等问题。

本工程借助金属法兰实现各风管的连接,其使用的法兰刚度等级均达到《地下铁道工程施工及验收规范》(GB 50299—2003年版)第18.2.5条角钢法兰在刚度方面的标准,金属法兰为热浸镀锌角钢。在制作各连接风管与配件时,严格按照《全国通用通风管道配件图表》相关规定进行,如果设计施工图纸中没有被明确标识的测量孔位置,要求施工人员依托空调通风系统运行调试要求,合理确定测量孔的实际位置,为隧道风机、排热风机两端的变径管道增设检修门,其规格为60cm×60cm。

施工时为保证排烟风管连接与安装质量,并发挥风管排烟功能,需穿越防火分区、送风室等火灾发生概率较大的区域,此时应使用高于1h耐火极限的材料完成分管的制作。若风管需穿过重要消防设备用房以及封闭式楼梯,例如气瓶间、消防泵房、车控室等,则需选用耐火极限更高的材料打造排烟风管。

3.4 保温处理

完成风管连接与安装作业后,需在执行保温处理前,全方位检查风管严密性,做好检查记录。作业人员需明确保温部位,主要有空调送风管阀门、法兰接口。将离心玻璃棉作为保温材料,同时,需严格规定复合硅酸镁管壳的热导系数,一般不超过0.045W/(m.k),容重为80±2kg/m3,弹性回复率大于90%,憎水率不低于98%。此外,还需将铝箔铺设于保温管壳外层,选用的铝箔厚度约为0.3mm。材料防火等级为A1级不燃材料,而材料自身拥有的性能及性能指标有专业机构提供的检测合格证明。

执行保温作业时,应重点关注以下内容:

(1)保温层应具有良好的平整度,不得存在裂缝,且离心玻璃棉板与风管之间的接触面也需做到无空隙。

(2)明确风管类型以及各系统实际功能,以此为依据,合理选用保温材料,严禁出现错选、乱用等问题,下料时应做好各材料的编号工作,并严格按照编号顺序使用。

(3)均匀分布矩形风管保温钉,一般情况下,每平方米保温钉的数量大于16个。

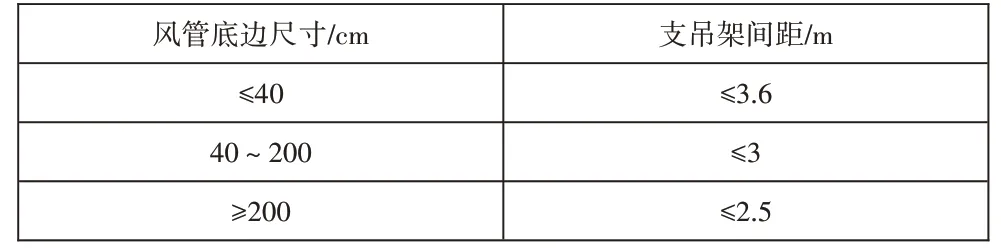

3.5 风管安装

安装风管前需先安装风管支吊架,在此期间应以风管底边尺寸为依据,合理控制安装间距,具体安装要求见表2。

表2 支吊架间距确定标准

当以垂直的形式安装风管时,支吊架间距需小于2.4m,且应为每根立管配置至少2个支架;距离悬吊风管20m左右的位置布设防止摆动固定点,各系统固定点的数量应多于1个[3]。

安装风管时,严禁将风管与配件可拆卸接口安装于墙体或楼板一侧,并控制安装水平度以及总偏差,前者安装误差应在0.3cm以下,而总偏差不得超过2cm。当风管需安装于高噪声机房内部时,应对风管支架以及悬吊于楼板下的风管进行降噪或隔声处理。但需注意的是,安装支吊架时,杜绝布设在检查门、阀门以及风口处,还应严格控制保温风管托架的垫木厚度,确保其与隔热层厚度相同。连接与安装过程中,使用的所有法兰与风管支吊架均为已执行防腐处理的热镀锌件。此外,风管水平安装期间,若遇到倾角过大,影响风管整体稳定性的情况时,可适当调节风管支吊架上的螺栓,也可借助辅助工具如木块适当增高风管高度,确保两端风管保持水平。

4 结语

风管连接时会因空间限制而影响连接效率与质量,对此,可借助法兰连接、辅助工具连接两种方式,执行风管连接作业,既能够获得较为显著的连接效果,增强整体连接质量,还能加快风管连接速度。但为达到预期连接要求,需考量风管规格,明确其安装位置,为风管连接工作有序进行提供基本保障。