义棠煤业回撤通道切顶卸压技术

李 实

(山西义棠煤业有限责任公司, 山西 介休 032000)

传统的工作面回撤时,面临着顶部压力过大、沉降量过大,甚至压死支架等问题。为保证工作面快速安全撤出,相关学者做出了大量研究。西龙[1]以永煤2505工作面为例,对回撤通道上覆岩体的力学结构及运动状态展开研究,提出了不同覆岩断裂结构下的回撤通道补强支护措施。康继春[2]指出回撤通道失稳过程包含3个阶段,即回撤通道掘进影响阶段、工作面采动影响阶段、停采老顶失稳影响阶段,并在此基础上针对失稳的不同阶段对回撤通道的支护设计及工序进行了优化。张金虎[3]通过对某破碎顶板工作面回撤通道的变形观测,发现其顶板运动可分为相对稳定、突变运动、显著运动3个过程,在顶板运动相对稳定的阶段增加垛式支架的工作阻力可以有效控制回撤通道变形。上述研究成果为回撤通道的时空破坏机理探索及支护对策设计提供了很好的借鉴,但在现有研究中,回撤通道的变形控制仍主要靠被动加强支护来实现,控制围岩变形的同时往往会增加支护成本和工作量,影响工作面回撤接续。

何满潮[4-5]基于切断煤层上覆顶板应力传递的思想,提出了切顶卸压配合高预紧力恒组锚索协同控顶的巷道支护方法,实现了无煤柱自成巷在现场的成功应用。义棠煤业100507工作面上覆顶板较为厚硬,在工作面即将与回撤通道贯通前,煤层上方坚硬顶板易产生长悬臂结构,可能造成回撤通道内液压支架与大巷保护煤柱处所受到的附加垂直应力过高,对工作面的安全快速撤出产生不利影响,甚至在工作面撤出结束后,基本顶形成的铰接结构在各项力的作用下仍对大巷保护煤柱及大巷造成持续性影响。为此,提出切顶卸压与回撤通道的设计方案,以实现工作面顺利回撤。

1 工程概况

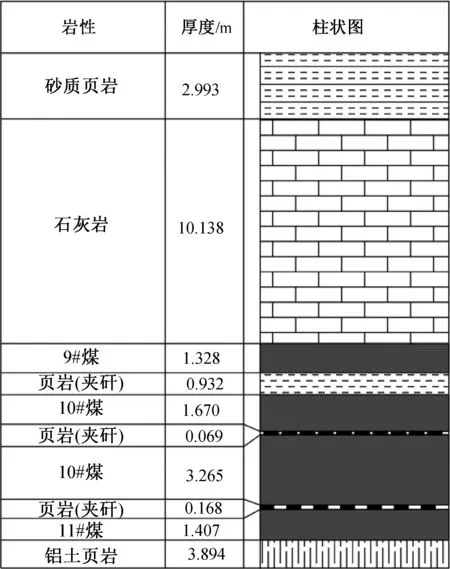

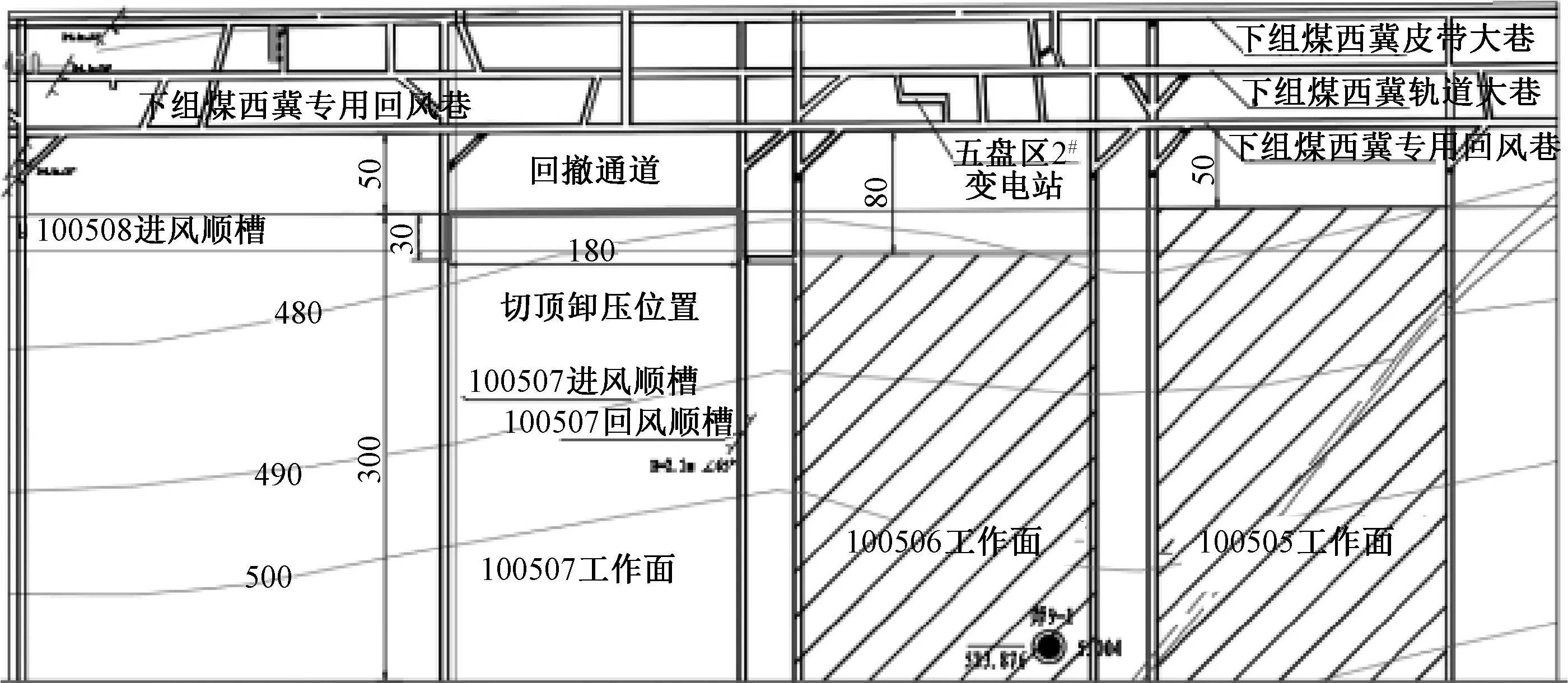

义棠煤业公司100507工作面位于西翼五盘区,采用综采放顶煤工艺,工作面长度180 m,推进总长度1 173 m,剩余推进长303 m(距50 m停采线),工作面采高2.8 m,放煤高度3.6 m,采放比为1∶1.3. 直接顶为0.1 m随采随落的碳质泥岩,基本顶为10.138 m的k2灰岩,底板为铝土泥岩。该工作面进风顺槽西距100508工作面进风顺槽256 m,东距100506工作面(2018年12月末采)30 m(煤柱宽度 30 m),北距下组煤专用回风巷50 m(停采距50 m),南部为矿井井田边界。设计100507工作面距下组煤专用回风巷50 m. 综合地质柱状图见图1.

图1 综合地质柱状图

2 切顶卸压关键参数

根据切顶卸压沿空留巷技术原理,确定100507工作面回撤通道切顶卸压的关键参数切顶高度和切顶角度。

2.1 切顶高度

随着工作面的不断推进直至与回撤通道贯通,在直接顶较薄、煤层较厚的情况下,直接顶碎裂后不能充满采空区,造成其上覆基本顶产生长距离不易垮落的悬顶。基本顶在其上覆载荷和自身重力的作用下对回撤通道实体煤帮处施加较大的附加应力,容易出现压死支架的事故,加大了回撤通道的支护难度。通过对顶板预裂切缝,将基本顶断裂位置向采空区侧转移,减少基本顶悬臂长度,可优化回撤通道围岩的应力环境。

切顶高度指回撤通道顶板平面到切缝末端的垂直距离。足够的切顶高度可以使切落下来的顶板碎裂后充满采空区,能够支撑采空区上覆岩层的基本顶岩梁的运动。其计算公式[4]为:

H缝=(H巷-ΔH1-ΔH2)/(K-1)

(1)

式中,ΔH1为顶板下沉量,m;ΔH2为底鼓量,m;K为碎胀系数,一般为1.1~1.3,根据顶板岩性,取1.18. 在不考虑底鼓、顶板下沉,仅考虑回撤通道高度的影响,回撤通道高3 m,则切缝高度为16.67 m. 考虑到本工作面煤层顶板属于坚硬顶板,综合顶板岩性及控制基本顶的下沉和变形以及切缝角度与施工便利,预裂切缝孔深度确定为17 m.

2.2 切顶角度

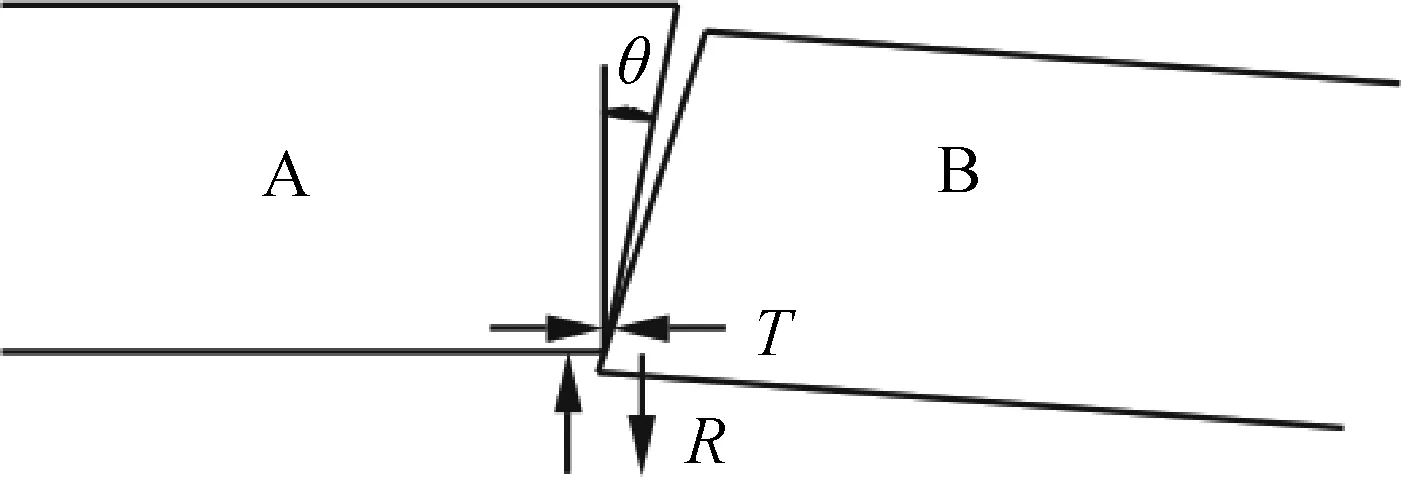

切顶角度指预裂面与竖直方向的夹角。切顶角度过小时,切缝面产生较大的摩擦阻力,岩块在摩擦力的作用下形成铰接结构,不能沿切缝面顺利滑落;切顶角度过大时,基本顶悬臂长度增加,加大了巷道围岩维护难度。因此,应在保证岩块能够顺利滑落的同时,尽量减小其切顶角度。关键块体受力分析见图2.

图2 关键块体受力分析图

根据砌体梁理论和围岩结构S-R稳定原理[6],岩块发生滑落失稳的条件为:

(2)

式中,L为基本顶岩块的长度,m;h为基本顶的厚度,m;ΔS为岩块B的下沉量,m;φ为岩块间的摩擦角,(°);θ为切顶角度,(°). 根据实际地质条件,取φ=46°,h=10.138 m,ΔS=4.8 m,L=19 m,得出θ≥16.6°,考虑到施工便利性,取切顶角度为20°.

3 回撤通道切顶卸压工程应用

3.1 回撤通道切顶卸压设计方案

该设计采用以“回撤通道和切顶卸压”为主体的设计方案,通过预先在停采线附近掘出回撤通道,在100507工作面距离回撤通道50 m附近时,完成回撤通道的巷内支护,然后在回撤通道内顶板进行预裂爆破。通过该设计方案不仅能够减弱100507工作面基本顶周期来压强度,降低周期来压影响范围,减缓对下组煤西翼回风大巷的影响,而且最大限度地保障施工安全,不影响100507工作面的生产进度。

根据顶底板岩石的强度和原支护方式的支护强度,结合现场工程实际,回撤通道顶板采用恒阻大变形锚索补强加固后,在回撤巷道正帮位置,按设计参数施工预裂爆破孔进行预裂爆破,进而形成切缝线,恒阻大变形锚索和单体支柱支护巷道顶板。回撤通道切顶卸压位置见图3.

图3 回撤通道切顶卸压位置图

1) 掘进回撤通道。

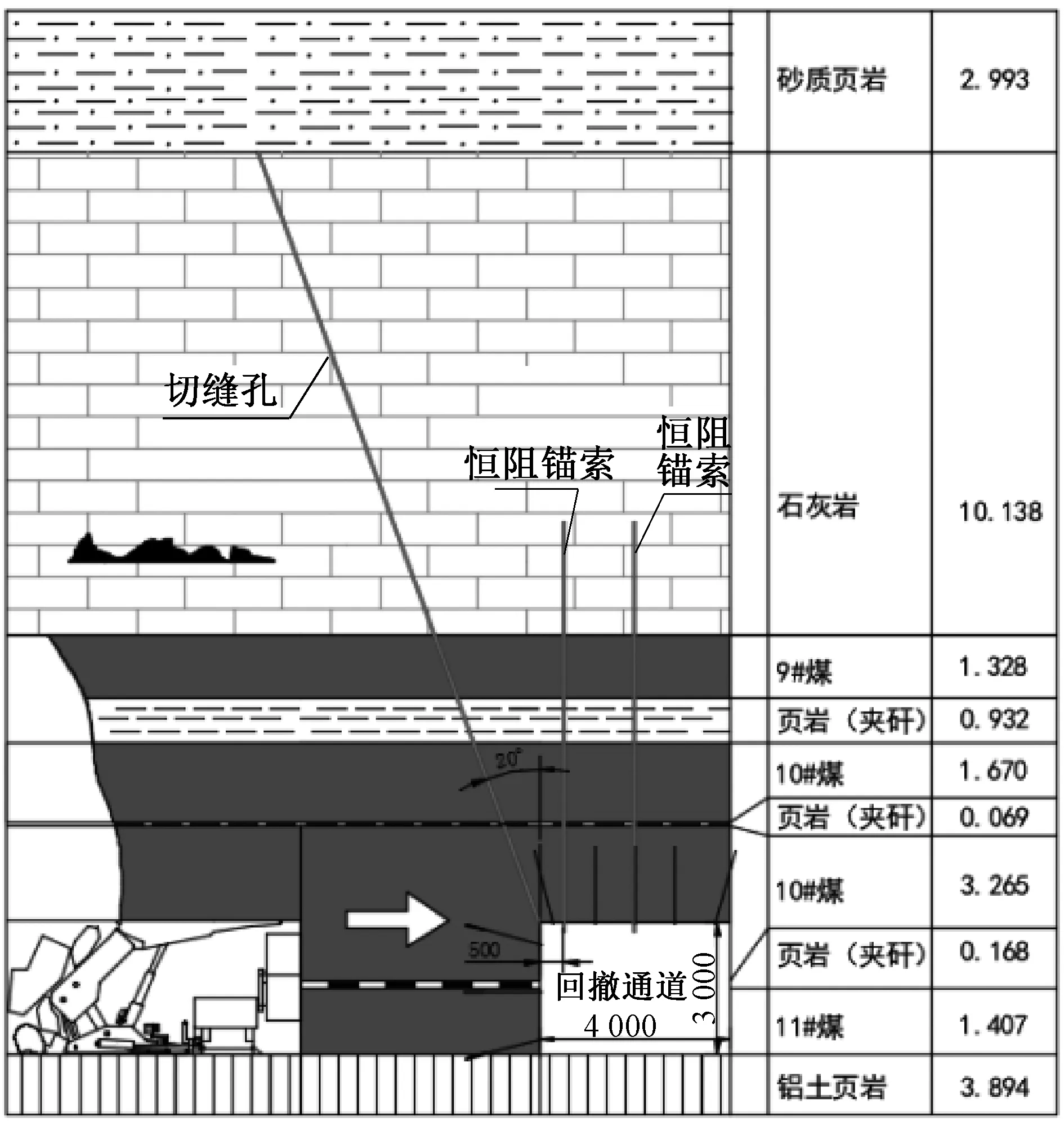

回撤通道长180 m,与100507工作面在同一层位,回撤通道为矩形断面,宽4.0 m,高3 m. 回撤通道顶板采用螺纹钢锚杆+菱形钢丝网+恒阻锚索作为永久支护;保护煤柱侧巷帮螺纹钢锚杆+木托板联合支护;采煤侧巷帮玻璃钢锚杆+木托板联合支护。回撤通道支护形式见图4.

图4 回撤通道断面支护图

2) 顶板预裂切顶卸压设计方案。

考虑到100507综放工作面顶板上覆存在10.138 m的坚硬石灰岩,当工作面回采后,上覆坚硬顶板在岩层回转下沉的同时,该岩层能够传递矿山压力,对下组煤西翼回风大巷产生强烈的压力,造成围岩大量变形。为减弱回撤巷道上部的压力,有效控制顶板围岩压力传递,同时利用垮落岩层的碎胀性充填采空区,预裂切缝孔深度设计为17 000 mm,切缝孔角度20°(与铅垂线夹角),孔间距为500 mm. 回撤通道切顶卸压布置见图5.

图5 回撤通道切顶卸压图

为了达到切顶卸压的效果,综合考虑工作面周期来压的方式,在100507两顺槽靠近停采线30 m进行巷内的顶板切缝设计,切缝孔深度17 m,角度20°(与垂直夹角),间距500 mm.

3.2 工程应用效果

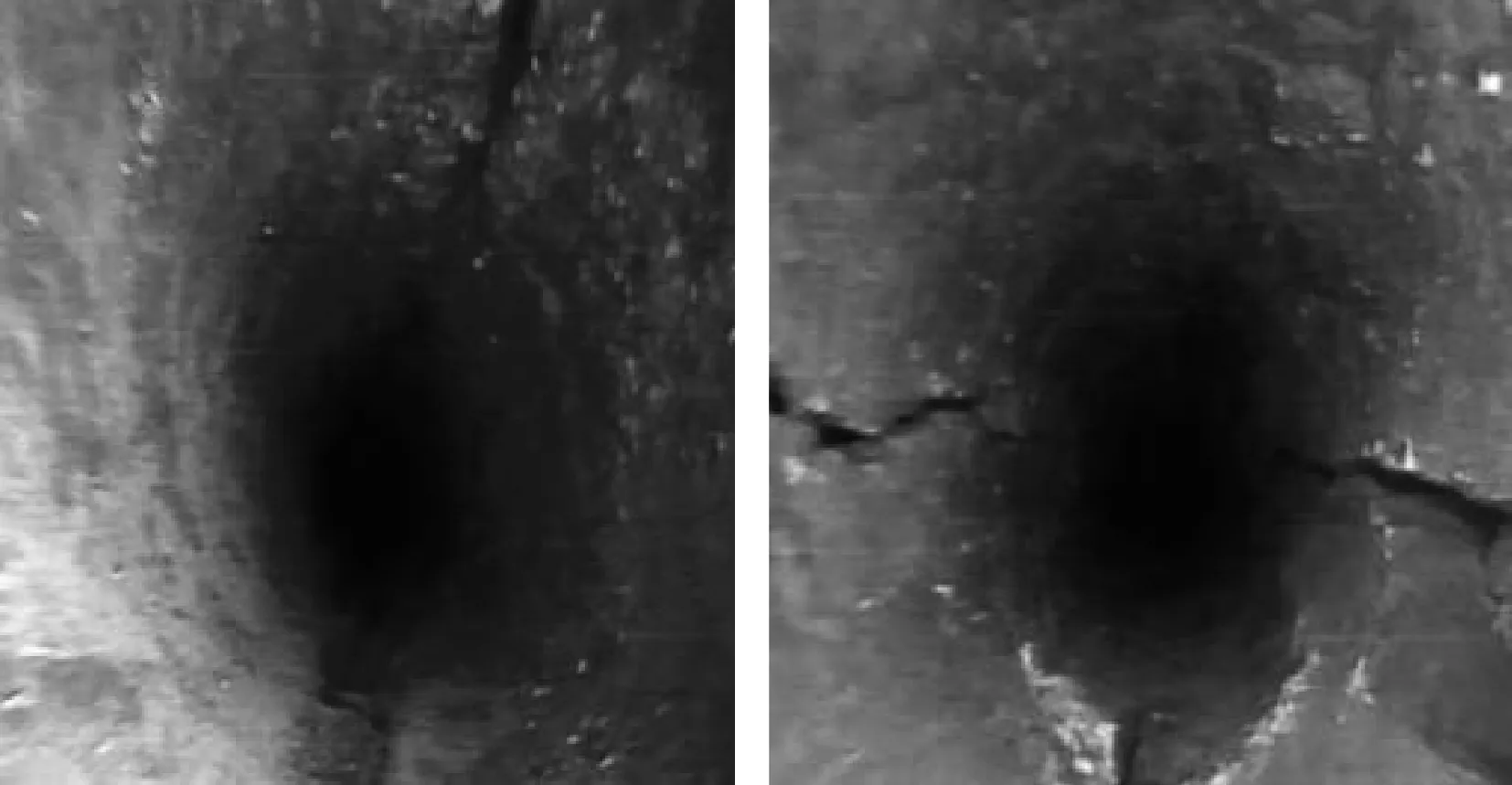

整个切顶卸压过程共历时34天,施工爆破钻孔234个。其中常规爆破孔196个,观察孔38个,项目收尾阶段补充爆破观察孔22个,共实施爆破作业218个钻孔,另有16个钻孔因塌孔或卡钻等原因未实施爆破。从爆破结果来看,调整钻孔参数及爆破参数后,多数钻孔爆破后封泥完整,对部分爆破孔窥视后,结果显示钻孔切缝效果良好。钻孔窥视图见图6.

图6 现场切缝孔裂缝窥视图

工作面距离回撤通道30 m时,在回撤通道内,每隔30 m在锚索位置安装一个压力枕,进行矿压监测,其观测结果见图7.

图7 压力枕曲线图

由图7可知,当工作面推进至距停采线30 m时,回撤通道压力枕读数除4#、5#测站较初始值有所减小外,其余测站读数均较初始值有所增大,各测站读数均呈缓慢增长趋势。由数据结果可知,工作面推进至距停采线30 m距离时,其超前支承压力对开拓巷道已经产生影响,随着切顶卸压工作持续开展,部分测站数值出现回落现象,各测站压力值增速明显放缓,切顶卸压效果已初步显现。

通过对锚索受力和伸缩量变化综合分析可知,在工作面推进的过程中,回撤通道的锚索受力会逐渐增加,当工作面贯通回撤通道时,锚索受力降低,同时锚头的可伸缩式量发生了较大幅度的上升,表明此时切顶已经起到了预期效应,切断了顶板的应力传导,优化了回撤通道围岩的应力环境,并且由于此时巷道上方顶板围岩受到自身重力的影响,会发生下沉,因而恒阻锚索可以利用自身的变形力,避免回撤通道顶板发生较大离层,保持巷道顶板的整体性,保证了巷道围岩的稳定性,确保了作业面的迅速安全回撤。

4 结 语

在义棠煤业100507工作面采用以回撤通道切顶卸压技术为主导的回撤通道支护新型生产工艺。预掘回撤通道的位置在距大巷50 m处,在回撤通道以及靠近停采线30 m的两顺槽进行切顶卸压,同时使用恒阻大变形锚索补强以加固顶板,抑制顶板沉降现象,使回撤巷道支护围岩可以最大限度发挥自身承载功能,进而减弱液压支架回撤期间巷道的变形,保证支架快速安全回撤。