矿井水文地质勘查钻探技术研究与应用

王森林

(晋能控股集团四台矿,山西 大同 037016)

由于矿井的地域以及气象条件各不相同,各个矿区的地质构造差异较大。近年来,受开采煤层赋存水文地质条件以及开采方式的影响,煤矿水害的类型及特点变化较大[1-3]。影响矿井安全生产的主要因素是煤层顶板水害问题。四台矿的水文地质类型比较复杂,自投产以来,在煤矿开采过程中,由于煤层埋藏浅、大多煤层被新生代松散层所覆盖,松散层中的孔隙水比较发育,多次造成涌水事故[4-5]。为查明四台矿区的矿产储量、煤层顶底板位置、煤层厚度以及上部含水层的水文地质条件,采用钻探技术,通过绳索取芯、泥浆、降压试验等工作手段,为矿产资源储量计算及开采提供基础数据。

1 地质概况

四台矿位于大同煤田的北部,井田范围内地貌以低山丘陵为主,地形平缓,黄土梁峁及“V”字形沟谷相间发育,地表大部分被第四系松散沉积物覆盖,相对高差为206.5 m,地面标高为+1250~+1350 m。矿区的总体走向是沿SE 倾向的单斜构造,主要揭露有3 条正断层,落差均大于10 m。含煤地层的煤层厚度为38.24~111.20 m/67.80 m,含煤系数为6.5%。主要开采8 号煤层,结构简单。2103 工作面厚度为0~8.10 m/3.52 m。工作面平面布置图如图1。顶板由直接顶和老顶组成,平均厚度为4.0 m,岩性主要是泥岩、砂质泥岩及中、细粒砂岩,节理、裂隙不发育,岩石强度属于半坚硬-较软弱型;底板岩性主要是泥岩和砂质泥岩,平均厚度为3.25 m,岩石裂隙不发育,比较完整,岩石强度属于半坚硬-较软弱型。上覆岩层富水且存在相邻积水空区,地表水及含水层裂隙水是造成矿井涌水的主要来源。水压标高为779.67~922.82 m,单位涌水量0.003 7~7.906 8 L/(s·m),渗透系数0.019~28.220 m/d,矿化度300~1098 mg/L,水质类型HCO3-Ca·Mg 型或HCO3·SO4-Ca·Mg 型。

图1 工作面平面布置图

2 绳索取芯钻具

2.1 钻机

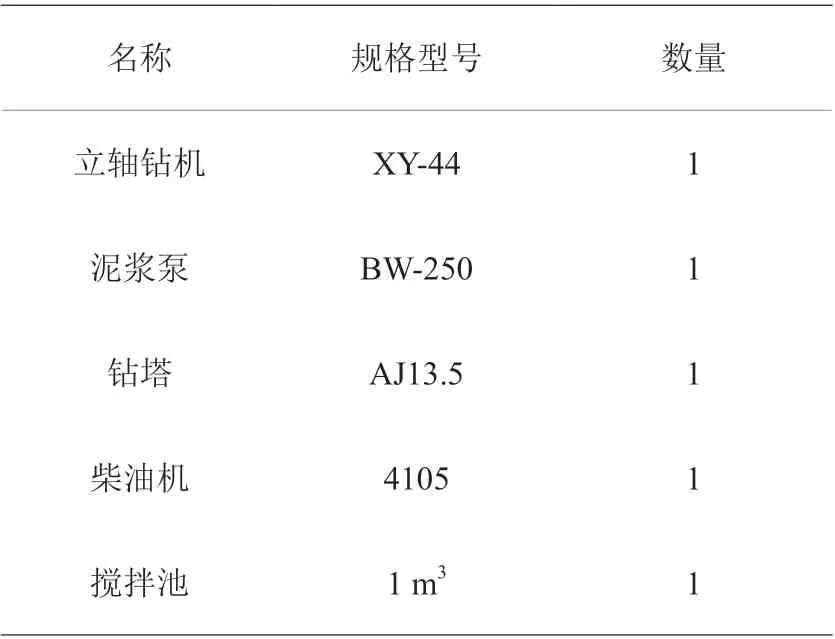

为了满足复杂煤层钻进和绳索取芯钻进的要求,根据钻孔设计孔深以及终孔孔径的要求,主要设备一览表见表1。

表1 主要设备一览表

2.2 钻具组合

采用金刚石绳索取芯钻探施工技术,钻具选用Φ73 mm 新型绳索取芯外加厚钻杆,钻头选用Φ75 mm 孕镶金刚石钻头,根据地层的软硬程度采用金刚石钻头,钻头直径Φ77.5 mm。采用这样的钻具搭配,可以增大环状间隙,提高取芯率[6]。

3 绳索取芯施工技术设计

3.1 钻孔结构

8 号煤层一般采用二级钻孔结构,如果钻孔比较复杂时,采用三级钻孔结构[7]。

二级钻孔结构方案:一开使用孕镶金刚石钻头,钻头Φ95 mm,下入Φ89 mm 套管;二开使用钻头为Φ76 mm 的孕镶金刚石钻至终孔。

三级钻孔结构方案:由于上部堆积物破碎且直径较大,一开采用孕镶金刚石钻头开孔,钻头直径130 mm,下入Φ127 mm 套管;二开使用钻头为Φ110 mm 的孕镶金刚石钻头,下入Φ108 mm 套管,预留Φ94 mm 口径;三开使用钻头为Φ76 mm 的孕镶金刚石钻至终孔。

3.2 钻进参数

(1)钻压。采取绳索取芯时,对煤层破碎、偏软的地层,适当减小钻进压力,对煤层完整、坚硬地层,适当增大钻进压力。随着钻进逐渐深入,金刚石钻头磨损,导致钻进速度降低后再平稳增大钻进压力,正常钻进压力为8~10 kN。

(2)转速。为了减轻钻具在回转过程中与套管产生碰撞,确保管柱稳定性,在钻进过程中,采用低速挡与油门调节,钻机转速在300~500 r/min。

(3)泵量。泵量大小要满足冲洗液上返速度的要求,为及时排出煤屑、冷却钻头,泵流量上流返速为0.5~1.5 m/s[8]。对煤层完整且岩屑较多的地层,适当增大泵量,对煤层破碎或钻进断层泥的地层,适当减小泵量,以降低泥浆对岩芯和孔壁的冲蚀,正常泵量为40~50 L/min。

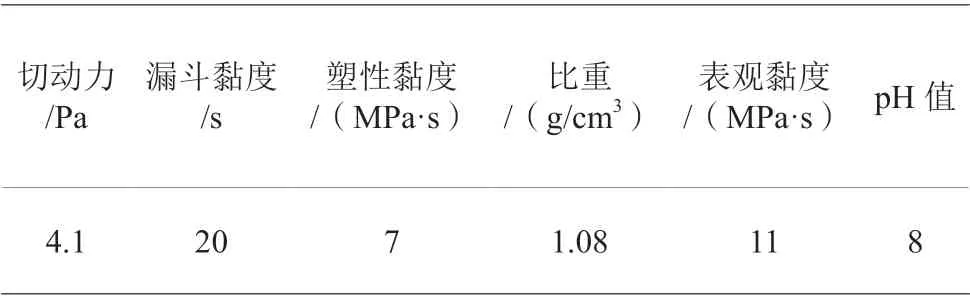

3.3 钻井液

由于采用绳索取芯技术,钻具内管路容易出现结垢造成堵塞。因此,在钻探过程中,采用低固相不分散泥浆,泥浆采用600 万分子量聚丙烯酰胺和广谱护壁剂为原材料,用2 kg 的广谱护壁剂加0.05 kg 的聚丙烯酰胺配0.6 m3的淡水。首先将广谱护壁剂和淡水在搅拌池中进行充分搅拌,将聚丙烯酰胺加入另一个搅拌桶中,持续搅拌半小时,最后将搅拌好的聚丙烯酰胺加入搅拌池中进行充分搅拌,将搅拌后的泥浆液注入泥浆池中。泥浆性能见表2。

表2 泥浆性能

3.4 钻进工艺

采用金刚石绳索取芯钻探技术,使用新型加厚钻杆,可有效防止在钻探施工中环状间隙过小或泵压过高情况。

(1)将绞车固定在钻机操作平台上,让钢丝绳穿过钻机上方的游动滑轮,将绳索取芯器和打捞器连接起来;

(2)当钻进至取芯段时,起钻更换绳索取芯器钻具,将内管部分和打捞器试连接,确保正常后断开连接,将内管放入外管内,下钻进行钻进;

(3)待取芯结束后,将钻杆缺口用垫叉卡住,取开主动钻杆,将打捞器用绞车放入钻杆内部,直至与内管处打捞矛头相连接,提取内管;

(4)将取出的岩芯放入岩芯箱后,将内管(连接矛头)放入钻杆内让其自行滑至钻头处;

(5)重复上面操作方法,直至钻进完成。

开孔时采用Φ130 mm 钻头,下入孔口管后,采用Φ110 mm 钻头,持续钻进到基岩内,下入Φ108 mm 套管,再用Φ76 mm 钻头钻进至终孔。

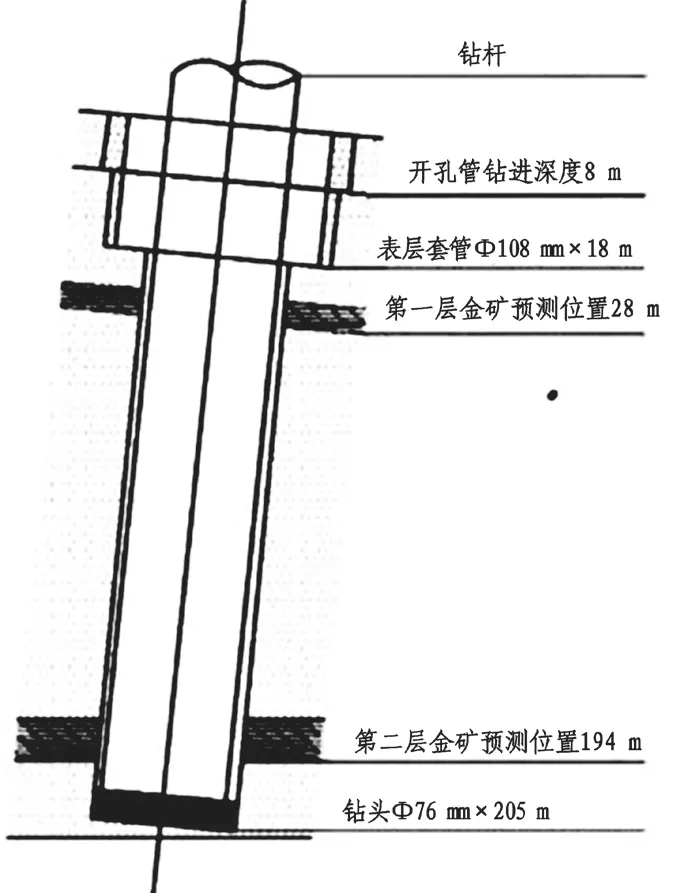

3.5 ZK-1 和ZK-2 钻孔设计

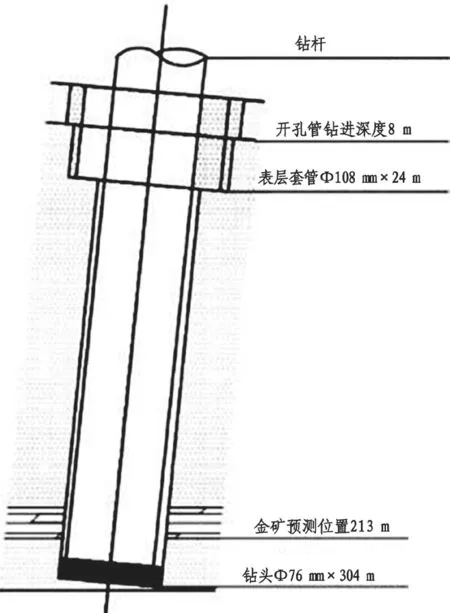

通过分析四台矿8 号煤层,对ZK-1 和ZK-2 钻孔进行结构设计,分别如图2 和图3 所示。

图2 ZK-1 钻孔结构设计

图3 ZK-2 钻孔结构设计

4 应用效果

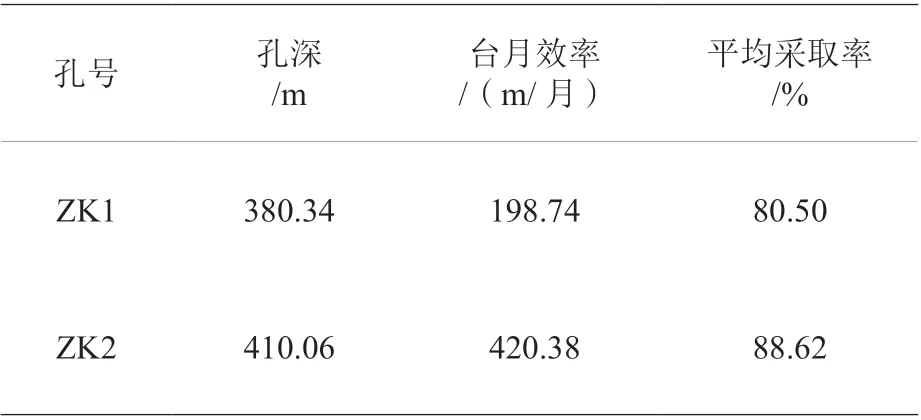

通过在四台矿8 号煤层工作面上的实际应用,对钻探结果进行验证。钻孔施工情况见表3。

表3 钻孔施工情况

ZK1钻孔孔深380.34 m,台月效率198.74 m/月,平均采取率80.50%;ZK2 钻孔孔深410.06 m,台月效率420.38 m/月,平均采取率88.62%。钻孔周期为83 d,纯钻进时间为50 d,金刚石绳索取芯钻进进尺69 m,平均钻速在1.1 m/h,平均日进尺约12 m,取芯率达84.56%,大大提高了钻进效率和取芯质量。

5 结论

(1)四台矿8 号煤层水文地质条件复杂,采用勘查结合钻探技术,通过绳索取芯、泥浆、降压试验等工作手段,合理设计钻孔结构,为准确获取地质资料和高效钻进提供前提和保障。

(2)对金刚石绳索取芯钻探效果进行验证,绳索取芯钻进进尺69 m,平均钻速1.1 m/h,平均日进尺约12 m,台月效率为309.56 m/月,取芯率达84.56%,大大提高了钻进效率和取芯质量。