慈林山矿15206 运输巷综掘工作面粉尘治理分析

程云鹏

(慈林山煤业公司慈林山煤矿,山西 长子 046605)

高浓度煤尘环境遇到明火可能引发煤尘或瓦斯煤尘爆炸,威力远超普通瓦斯爆炸。长期在高浓度粉尘条件下工作,吸入大量粉尘后容易引发尘肺病等呼吸性系统疾病。煤矿综掘工作面是粉尘主要产生源,目前粉尘治理技术主要有喷雾、通风、煤层注水等技术。本文以慈林山矿15206 综掘面为例,提出实施了封闭式控除尘技术治理粉尘[1]。

1 工作面概况

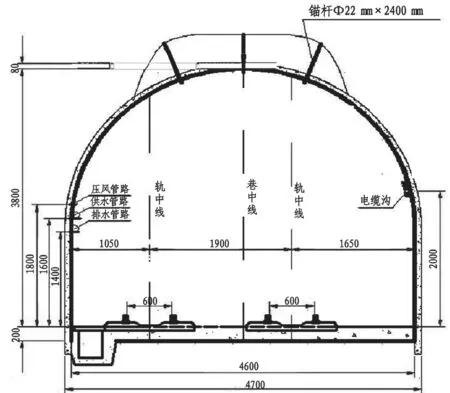

慈林山煤矿隶属于山西潞安化工集团,核定年生产能力为60 万t,可采储量为2 681.48 万t,煤种为贫煤,煤质工业分析结果见表1。15206 运输巷为半煤岩巷道,断面面积为12.9 m2,供风量为230 m3/min,所属15#煤层厚1.9~2.3 m,均厚2.1 m,结构较简单,含1~3 层夹矸。本煤层层位稳定,结构较简单,煤层甲烷含量为0.46 mL/g(干燥无灰基),属低瓦斯矿井。掘进工作面周边无采动区,煤层结构几乎未受采动影响,煤层富水性较小,采掘过程中的产尘量可能很大。15206 运输巷开口位置位于15 煤南翼皮带大巷5#联巷往南59 m 处,总长度为654 m,采用三一EBZ-200 综掘机掘进作业。

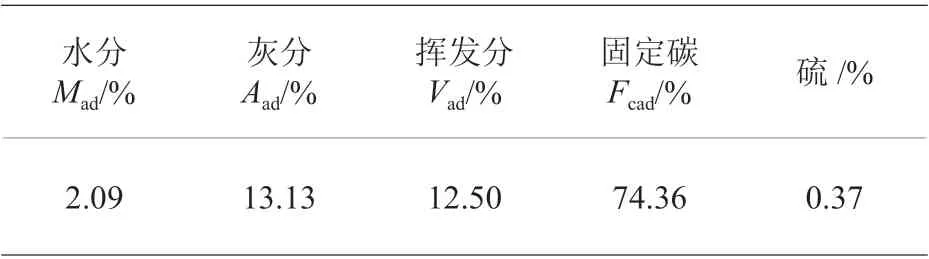

表1 工业分析结果

图1 巷道断面图(mm)

2 15206 综掘工作面产尘特征

通过对15206 运输巷掘进工作面现场观测发现,粉尘来源主要有以下四个方面[2]:

(1)掘进机截割头截割煤体产尘。综掘工作面依靠掘进机高强度截割煤体,截割头上的截齿旋转割煤是最重要的产尘工序,其产尘量最大、产尘时间最长,截割产尘总量约占掘进面总产尘量的85%。经过对掘进机司机处粉尘浓度实测发现,总粉尘平均浓度高达846.3 mg/m3,呼吸性粉尘平均浓度高达424 mg/m3。截割头割煤时主要依靠截齿与煤体之间的碰撞使煤壁发生破碎,实现高效掘进,在此过程中,截齿齿尖挤压、摩擦煤体,煤体首先发生弹性形变,当对煤体施加的压力超过煤的强度极限以后,煤体发生塑性形变直至发生破坏,此时煤体内部存储的弹性能瞬间释放,将破碎的煤体碎块和粉尘抛出,在高强度压力作用下储存的弹性能较多,发生破碎时其释放速度较快,煤体的破碎程度也较大,因此粉尘易被抛射向空气中变成气载粉尘。实测结果表明,截割头向煤壁施加的力越大产生的粉尘越多,呼吸性粉尘等细微颗粒粉尘占比也越高。同时,煤体破碎过程中还会向煤壁深处及远处煤体传导能量,使煤体内部原生裂隙进一步扩展,此时裂隙内部也会产生少量粉尘,发生大范围煤体破碎时粉尘会被工作面压风吹起,造成空气污染。

(2)作业工序产尘。综掘面作业时除了掘进机截割头旋转破碎煤体,还需要打钻、支护、运煤等步骤,干式钻孔过程同样会造成煤体破碎产生粉尘,煤体碎块通过皮带运输机从工作面运送至地面,在此过程中掘进机后方转载点处存在高度差,煤流掉落过程中将抛洒出大量粉尘。

(3)振动产尘。掘进机截割破碎的煤体碎块经由掘进机旋转星轮装载至运输机上,在装煤的过程中煤体相互碰撞,使煤体表面沉积的粉尘再次抛向空中。掘进机星轮装载过程将造成工作面粉尘浓度增加10~15 mg/m3。

(4)压入式供风带入粉尘。煤矿井下多种工作地点都可能产生粉尘,综掘面供风多数来自巷道入口处的轴流式风机,风机从大巷中抽取空气压入工作面,大巷空气中通常存在一定浓度的粉尘颗粒,如果在风机入口处没有采取粉尘净化措施,就会将大巷中的气载粉尘吹入工作面。

综掘工作面是粉尘危害十分严重的地点,且产生粉尘的来源较多,需要采取高效粉尘治理措施降低粉尘浓度,保障工人身心健康。

3 封闭式除尘技术及应用效果

为了高效治理综掘工作面高浓度粉尘,设计了以抽尘装置为主、控尘装置为辅的综掘面封闭式除尘技术,通过抽尘装置吸入截割产生的粉尘,降低粉尘浓度,利用控尘装置在掘进机司机前方形成全断面空气幕,阻止残余粉尘扩散,提高抽尘装置吸入粉尘的效率。

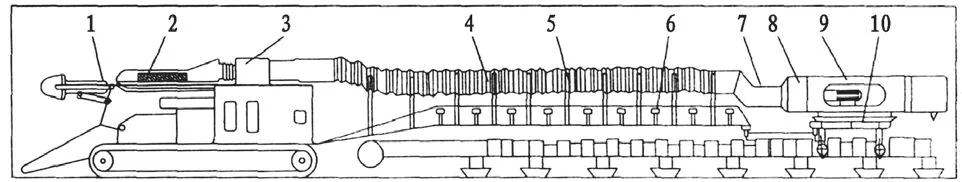

3.1 封闭式抽尘净化技术

抽尘净化装置示意图如图2,主要由扁平式粉尘吸入口、柔性风筒、湿式振弦除尘风机组成。粉尘吸入口固定在掘进机截割臂与机身连接处,可以随着掘进机一同前进或后退,能够保证对截割产尘的高效吸入,柔性风筒和刚性风筒将吸风口和湿式振弦除尘风机链接起来,粉尘从吸入口吸进风筒中,最终在湿式振弦除尘风机中经过湿式除尘组块净化,清洁空气从风机出风口排出。抽尘净化系统内部均为光滑通道,减少了内部流道空气能量损失以及粉尘积聚,提高了除尘效果和吸风量。

图2 抽尘净化装置示意图

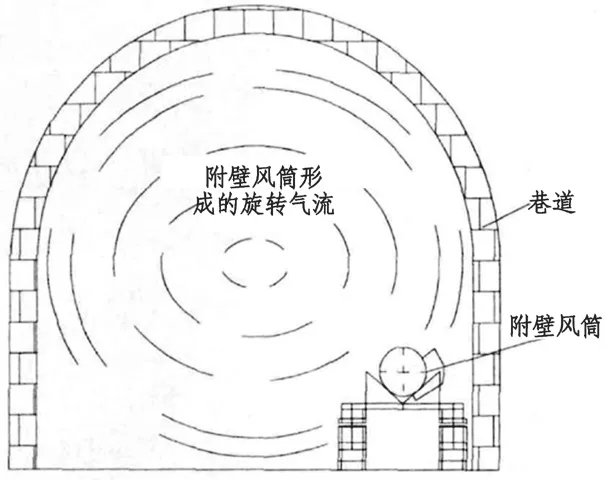

图3 附壁风筒示意图

3.2 降尘效果

为了测定封闭式除尘系统对粉尘的治理效果,根据国家相关标准规定,在掘进机司机处和附壁风筒5 m 处的工作人员呼吸带位置分别设置两个测尘点,采用直读式测尘仪同时测定呼吸性粉尘和总粉尘浓度。采用降尘措施以后的除尘率按照公式(1)计算:

μ=(c1-c2)/c1×100% (1)

式中:μ为除尘率,%;c1为没有降尘措施时的粉尘浓度,mg/m3;c2为采用综合降尘措施后的粉尘浓度,mg/m3。

从表2 中实测数据可以看出,15206 综掘工作面粉尘危害十分严重,没有任何除尘措施时全尘和呼尘平均浓度在掘进机司机处分别达到846.3 mg/m3和424 mg/m3,附壁风筒后方5 m 处全尘和呼尘平均浓度相对较低,但依然分别达到了587.6 mg/m3和361.7 mg/m3。经过封闭式除尘技术治理以后,粉尘浓度显著降低,在掘进机司机处全尘降尘率达到了87%,降低至106.5 mg/m3,而呼尘降尘率则接近85%,降低至64.5 mg/m3。经过附壁风筒隔尘后,全尘和呼尘降尘率分别达到了90.3%和89.9%,参与浓度分别为57 mg/m3和36.5 mg/m3。

表2 不同位置的粉尘浓度 mg/m3

4 结论

(1)综掘工作面粉尘主要来自四个方面,分别是掘进机截割头旋转割煤产尘、作业工序产尘、振动产尘和压入式供风带入粉尘,其中掘进机截割产尘量最大、产尘时间最长,产尘量约占掘进工作面总量的85%。

(2)采用了湿式振弦除尘风机为主、附壁风筒为辅的封闭式除尘技术后,粉尘治理效果较好,在司机处全尘和呼尘的降尘率分别达到了87%和85%,附壁风筒后方降尘率达到了90%。