10-205 工作面开采矿压规律分析与强制放顶技术应用

郝先锋

(山西焦煤集团临汾宏大矿业有限责任公司,山西 临汾 041000)

我国煤矿以地下开采为主,面临着诸多事故灾害的威胁,其中,顶板事故是影响矿井安全高效开采的主要因素之一。当工作面赋存的顶板岩层完整性好、强度高、承载能力强时,工作面开采后顶板岩层不易垮落,导致顶板大面积悬露,易诱发严重的动力灾害。针对坚硬顶板的处理,国内外专家学者经过几十年的发展,取得诸多研究成果,提出了定向水力压裂、深孔松动爆破等一系列的技术手段,以弱化坚硬顶板岩层为主要目的,避免工作面开采后形成大面积悬顶[1-5]。本文以锦程矿10-205 工作面基本顶赋存坚硬顶板K2 石灰岩为研究背景,利用数值模拟分析工作面开采矿压显现规律,提出采用超前深孔松动爆破的方法对10-205 工作面坚硬顶板K2 石灰岩进行强制放顶,以消除工作面开采存在的安全隐患。

1 工程概况

10-205 工作面位于+1042 m 水平二采区西北部,开采太原组下段(9+10)#煤层,工作面东为实煤区,西邻井田边界三角实煤区,南为二采区西轨道大巷,北部邻近井田边界保护煤柱,地面标高1330~1410 m,工作面标高965~1070 m。根据10-205 工作面两顺槽揭露,煤层厚度为3.8~4.6 m,平均为4.2 m,工作面开采范围内煤层稳定,普遍含有两至三层夹矸,岩性以泥岩、炭质泥岩为主。基本顶为K2 石灰岩,厚度3.09~10.05 m;伪顶为灰质泥岩,厚度0.00~0.25 m;直接底为泥岩,厚度0.30~0.60 m;基本底为泥岩,厚度2.37~4.44 m。10-205 工作面基本顶K2 石灰岩属于坚硬顶板岩层,工作面回采初期易出现大面积悬顶。为实现10-205 工作面开采后坚硬顶板及时垮落,避免大面积悬顶诱发的安全事故,在10-205 工作面回采前设计采用深孔松动爆破的方式对坚硬顶板进行强制放顶。

2 工作面开采矿压显现规律

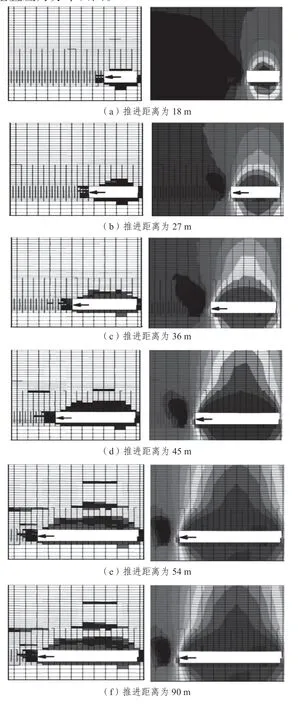

以10-205 工作面为背景,利用FLAC3D有限差分软件模拟分析工作面不同推进距离(18 m、27 m、36 m、45 m、54 m、90 m、180 m)的矿压显现规律。图1 为工作面顶底板围岩塑性区和垂直应力分布云图。

图1 顶底板围岩塑性区和垂直应力分布云图

从工作面顶底板围岩塑性区和垂直应力分布云图可以看出:工作面推进距离为18 m 时,采空区上方的伪顶已塑性破坏,但其上部基本顶岩层未出现塑性破坏;当工作面推进距离为27 m 时,基本顶岩层出现塑性破坏(破坏高度约3.0 m);在工作面推进距离为36 m 时,基本顶岩层塑性破坏范围增加(破坏高度增加至3.0 m);当工作面推进距离增加至45 m 后,采空区基本顶塑性破坏范围扩大,破坏范围延伸到上部岩层,此时基本顶出现破断,顶板岩层大面积垮落,表现为基本顶初次来压;在推进距离为54 m、90 m 和180 m 时,工作面回采后顶板岩层垮落状态基本相同,基本顶岩层充分垮落,且上覆岩层随基本顶岩层垮落而破坏。

由图1 可知:当工作面推进距离为18 m 时,工作面前方煤体应力峰值不明显,工作面前方3.0 m 区域煤体顶板位置存在较大应力集中,最大应力值约13.4 MPa;当工作面推进距离为27 m 时,工作面前方煤体应力峰值增加至14.6 MPa,位于工作面前方3.0 m 位置;当工作面推进距离增加至36 m时,工作面前方煤体应力峰值增加至17.1 MPa,位于工作面前方4.0 m 位置;当工作面推进距离为45 m 时,由于基本顶岩层出现断裂,顶板压力减小,应力传递向前转移,应力峰值位置前移,同时应力集中范围明显减小;随着工作面的不断推进,在推进距离为54 m、90 m 和180 m 时,应力峰值大小及位置基本稳定,同时推进距离每增加18 m,应力分布出现一次缓和波动,因此预测10-205 工作面周期来压步距约18 m。

综上所述,预测10-205 工作面初次来压步距约45 m,即工作面推进距离为45 m 时,基本顶岩层初次破断。由于基本顶岩层强度较高,且初次来压步距较大,即坚硬顶板垮落面积较大,避免大面积悬顶诱发的安全事故,需要对工作面坚硬基本顶进行弱化处理。

3 坚硬顶板强制放顶技术

根据工作面开采矿压显现规律分析,确定在10-205 工作面采用深孔松动爆破的方式对坚硬顶板进行强制放顶。

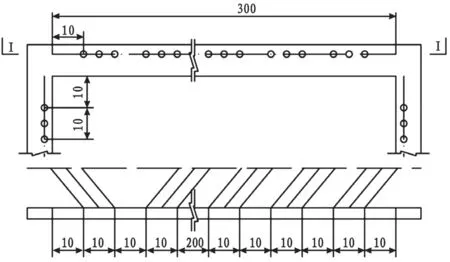

(1)爆破钻孔布置

在10-205工作面开切眼中布置45个爆破钻孔,为增加松动爆破效果,在10-205 工作面开切眼两侧的顺槽内各布置3 个爆破钻孔,合计布置爆破钻孔51 个。爆破钻孔具体参数如下:爆破钻孔每3 个为1 组,钻孔直径75 mm,钻孔垂深11.5 m,钻孔倾角52°,钻孔深度15 m,钻孔组间距10 m,钻孔间距5 m。如图2。

图2 10-205 工作面爆破钻孔布置图(m)

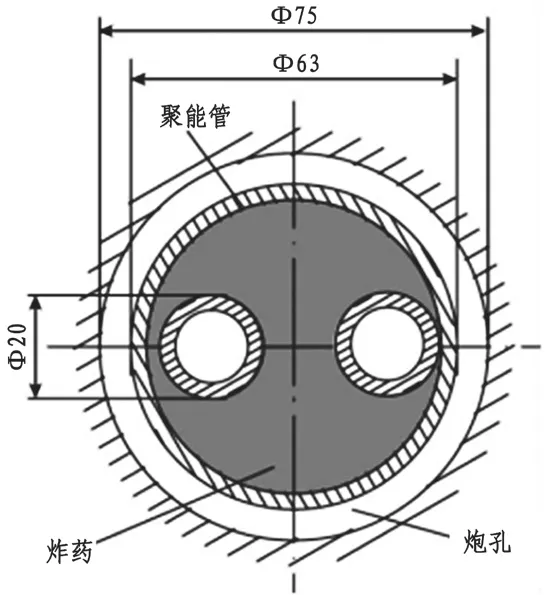

(2)爆破参数

采用聚能爆破,钻孔装药结构如图3。将炸药装于聚能管中,聚能管外径为63 mm,聚能管管内设置两根外径20 mm 的空管,空管对称布置,炸药不耦合系数为1.5。聚能管放置在爆破钻孔内,且放置时两空管连线平行于工作面开切眼方向,装药直径60 mm,装药长度6.5 m,封孔长度8.0 m,单孔装药量20 kg。

图3 钻孔装药结构(mm)

4 爆破效果分析

10-205 工作面深孔松动爆破后,进行了矿压观测,经统计工作面平均初次来压步距在17.02 m,平均来压强度30.89 MPa,平均周期来压步距19.34 m,平均周期来压强度20.48 MPa,表1 给出了10-205 工作面矿压监测结果(10 个测站)。

表1 工作面矿压监测结果

根据10-205 工作面现场矿压监测,经过强制放顶,工作面初次来压步距为17.02 m,明显小于数值模拟结果,平均周期来压步距19.34 m,与数值模拟结果相吻合。综上表明,采用深孔松动爆破的方式对10-205 工作面坚硬顶板进行了强制放顶,可有效实现初次来压步距,避免10-205 工作面回采初期因大面积悬顶诱发的安全事故。

5 结论

以10-205 工作面为工程背景,通过分析工作面开采矿压显现规律,认为10-205 工作面开采前需对坚硬顶板岩层进行弱化处理,基于此,设计采用深孔松动爆破的方式对10-205 工作面坚硬顶板进行强制放顶。强制放顶后,10-205 工作面初次来压步距为17.02 m,明显小于数值模拟结果,平均周期来压步距19.34 m,与数值模拟结果相吻合。综上表明,采用深孔松动爆破的方式对10-205 工作面坚硬顶板进行强制放顶,可有效实现初次来压步距,避免工作面回采初期因大面积悬顶诱发的安全事故。