矿石冲击破碎试验方法综述

郭静怡 BELEK MONGUSH 廖德华 左蔚然

(1.福州大学紫金地质与矿业学院;2.紫金矿业集团股份有限公司)

在落重破碎试验中,试验结果不仅取决于设备条件,还取决于不同矿石颗粒样本抵抗外力的能力,即矿石性质。因此,矿石破碎性质的高效表征方法在破碎回路的设计和优化工作中发挥着至关重要的作用[1]。

落重试验作为测定矿石冲击破碎特性的主要方法之一,在国内外越来越多地应用于评估材料的破碎特性,但该方法存在成本高、效率低、工作量大、工作周期长等问题,这限制了该方法在处理大量矿石样品时的应用。左蔚然等[2]首次提出了基于落重试验的新型宽粒级快速入料破碎表征方法,该方法不仅试验结果可靠,还具有经济高效、工序简单等特点,可以快速表征矿石的破碎性质。

论文对传统窄粒级入料试验方法和该新型宽粒级入料试验方法进行了对比,介绍了新型方法与传统方法在测试结果上的一致性。

1 单颗粒破碎试验

1.1 基于落重试验的传统窄粒级破碎表征测试方法

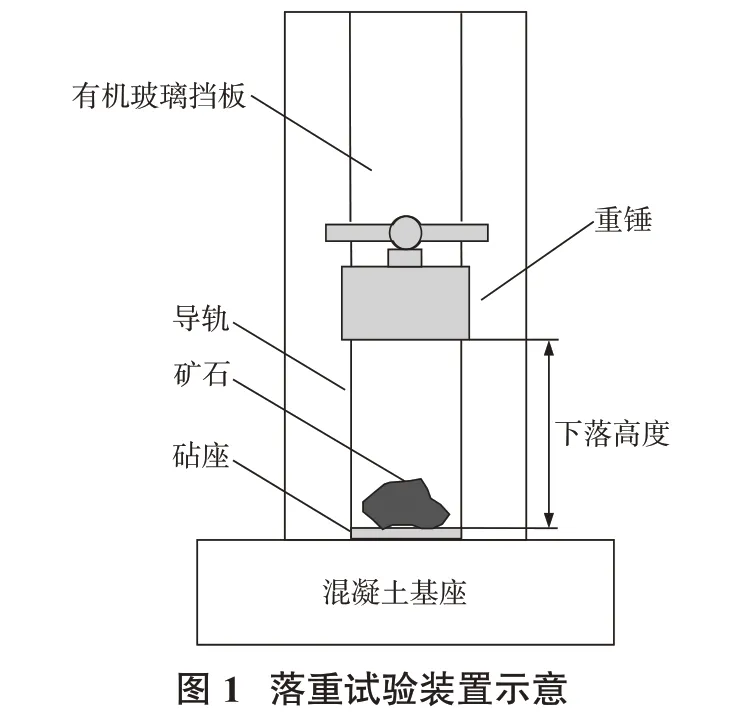

落重试验是一种典型的以冲击为破碎机理的单颗粒破碎试验,后由澳大利亚昆士兰大学JK 矿物研究中心推广,作为测定矿石冲击粉碎特性的方法,试验装置见图1。在落重试验中,需将待测试样固定在有混凝土基座的钢砧上,将重锤从一定高度释放,矿石颗粒受到重锤的冲击而破碎。试验过程中可通过改变重锤的质量和下落高度来获得不同破碎能量水平的冲击破碎效果。

在标准JK 落重试验中,包含对5 个特定粒级的颗粒样品各进行3个比能耗水平的单颗粒冲击粉碎,一共是15个粒度-比能耗组合,试验中矿石颗粒粒径大小按 2 倍筛序递增为5 个特定窄粒级63~53、45~37.5、31.5~26.5、22.4~19 和 16~13.2 mm。每组样品分别要在比能耗为0.1~2.5 kWh/t范围中选择高、中、低3 个特定的能级,每个粒度-比能耗组合的试验需要破碎10~30 个颗粒,整套试验共需试样25 kg左右,一般需提供约100 kg原矿。

试验需人工将矿石样本逐个放置在砧座上进行冲击破碎,并通过手动调节下落高度控制破碎能量。破碎后需要人工清扫出样品,增加了试验的成本。此外,由于每颗矿石颗粒样本的高度不同,对每个样本的下落高度都需做对应的调整。2~3 名研究员需花费3 d时间才可完成一次标准试验。

1. 2 基于旋转破碎试验的传统窄粒级破碎表征测试方法

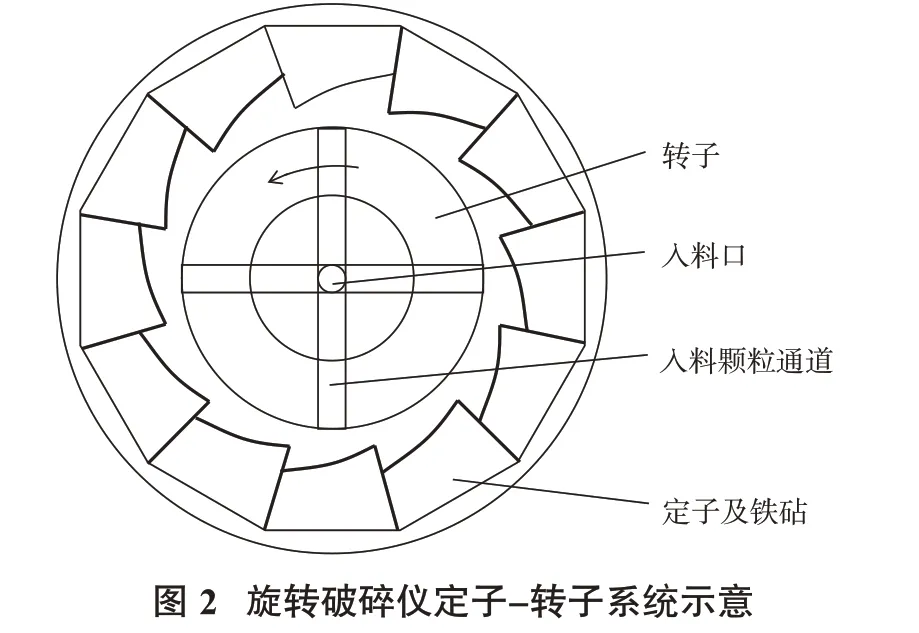

2005 年,JK 矿物研究所设计并制造了旋转破碎仪的原型机。作为利用离心力场对颗粒进行加速和破碎的典型设备,旋转破碎仪因其结构简单、破碎效率高等优点被广泛运用。旋转破碎仪采用转子-定子冲击系统,使颗粒在转子中获得动能后撞击定子破碎,见图2。但考虑到转子-定子设计中存在的摩擦力、颗粒性质的不同以及试验中颗粒二次破碎的影响,有学者认为,基于动能机制的设备在运行过程中会存在不确定性,并会产生相对不确定的结果[3]。但从事锤磨机建模和破碎机工作领域的学者发现,如果能精确控制并测量试验过程中施加的能量,从产品的粒度分布中推断出矿石特征的方法是可行可靠的[4]。

使用旋转破碎仪进行的窄粒级入料破碎表征测试中,比破碎能仅取决于进料颗粒的冲击速度,即破碎系统中转子的转速[5]。在标准旋转破碎试验中,包含对4 个窄粒级物料各进行3 个比能耗水平的单颗粒冲击粉碎,一共是12个粒度-比能耗组合,试验中4个窄粒级尺寸为63~53、45~37.5、31.5~26.5、22.4~19和16~13.2 mm,且每组分别要测定高、中、低3个特定的能级。与落重锤装置相比,旋转破碎仪可连续进料的破碎机制使其更占优势,完成标准旋转破碎仪表征测试的时间大约是完成标准落重测试所需时间的10%~12.5%[5]。即便如此,进行1 次表征测试仍需超过360颗特定粒级的颗粒样本,仍较为耗时。

1.3 窄粒级数据处理流程

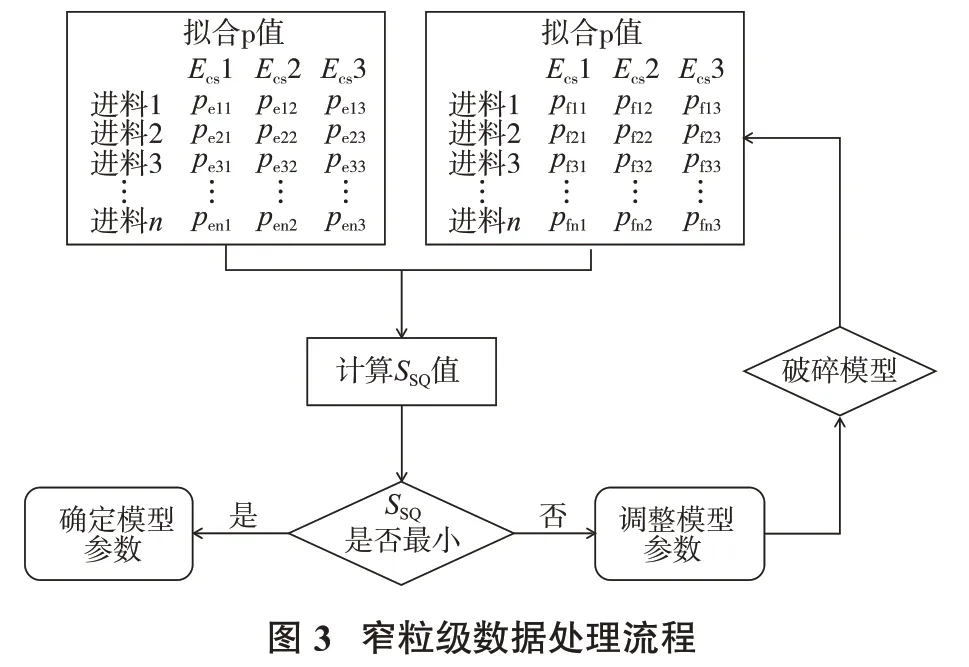

上文介绍的标准落重试验和旋转破碎试验均采用窄粒级入料方法,传统窄粒级入料破碎表征方法需将矿石颗粒按粒径大小分为特定粒级后分别进行。传统窄粒级入料破碎表征方法在n 个进料粒度和3 个特定粉碎能量下进行,图3 表示的是破碎模型中矿石破碎特征参数的数据简化程序[6],Peij代表在特定能量Ecsj下测量粒度i的累积产品粒度分布矩阵,Pfij为在特定能量Ecsj下测量的粒度i 的拟合累积产品粒度分布矩阵,Peij、Pfij均使用产品粒度分布细度指标t10表示,即小于初始粒度1/10的颗粒的产率。在初始试验中,可使用合理猜测的破碎模型参数代入计算Pfij值。

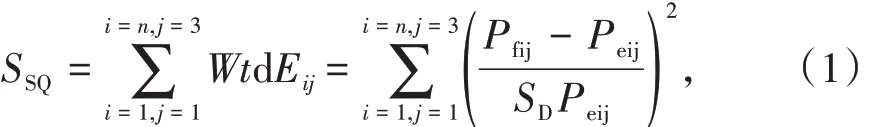

在各粒度、能级下的产品粒度分布指数试验值和拟合值之间的加权误差的平方和SSQ定义为

式中,WtdEij为粒度i在Ecsj处的加权误差,SD为测试结果的标准偏差。

按图3中流程迭代调整模型参数的值,直到收敛到SSQ最小值时,得到合适的模型参数。

2 基于粒度的破碎数学模型

目前广泛认可的破碎数学模型是JK 矿物研究中心在进行落重试验时所开发的模型,该模型现用于传统落重试验、旋转破碎试验以及下文将介绍的新型宽粒级破碎表征测试中的数据处理,可表征输入能量与矿石颗粒粒度减小程度间的关系,其表达式为

式中,t10为矿石颗粒破碎后产物小于原始颗粒粒度1/10 的产品产率,%;Ecs为比能耗,kWh/t;A、b 值可通过落重锤设备或旋转破碎仪进行单颗粒破碎试验,并将试验结果代入式(1)获得,A×b 值的物理意义为图4 曲线在比能耗为0 时的切线斜率。在相同输入能量下,t10值越大,表明颗粒在破碎中获得的细粒级产物越多,说明矿石较易破碎。

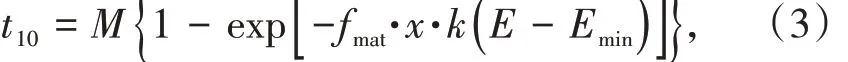

有学者通过模拟修正得到描述破碎程度的Shi-Kojovic模型[1],其表达式为

式中,M 为材料破损的最大t10,%;fmat为材料破碎特性参数,kg/(Jm);x 为初始粒径,m;k 为单一冲击能量下的连续冲击次数;E 为冲击能量,J/kg;Emin为阈值能量,J/kg;本研究设k=1、Emin=0。

同时发现材料破碎特性参数fmat与颗粒大小密切相关,描述该参数的子模型为[1]

式中,d为平均粒径,mm;p、q为模型参数。

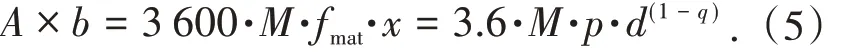

将式(4)代入式(3)中,即可由一组冲击试验数据同时确定3 个模型参数M、p、q,通过模型参数可用测试结果直接量化粒度对破碎的影响[1]。通过式(3)和式(4)可推出式(2)中矿石破碎性能A×b的表达式为

3 新型宽粒级破碎表征测试

3.1 宽粒级破碎表征测试方法

传统窄粒级入料破碎表征方法采用的样本是按粒径大小分为特定粒级的矿石颗粒,而左蔚然等[2]提出的宽粒级快速入料破碎表征方法采用的样本则是混合粒径的矿石颗粒。

在进行宽粒级表征技术测试前,先将样品颗粒筛分成各确定粒级,充分混合后放入旋转破碎仪进行破碎表征测试。在旋转破碎试验中至多以3 个不同转速测试样本,转速可分别为1 453、2 689、4 038 r/min[7],每个转速下所代表的能级分别为 0.25、1、2.5 kWh/t,破碎结果见图5。在试验过程中需控制颗粒进料速度以保证维持试验的单颗粒破碎模式,同时可以防止破碎过程中颗粒之间的相互作用。

宽粒级快速入料破碎表征技术展现了在宽粒级范围内表征颗粒破碎特性的灵活性,例如在标准旋转破碎试验中样品粒度范围可扩大到3.35~45mm,范围内的所有颗粒都可以作为样品颗粒,不需规定各粒级下的颗粒数量[8]。1名操作员2~3 h即可完成一次标准试验。

3.2 宽粒级数据处理流程

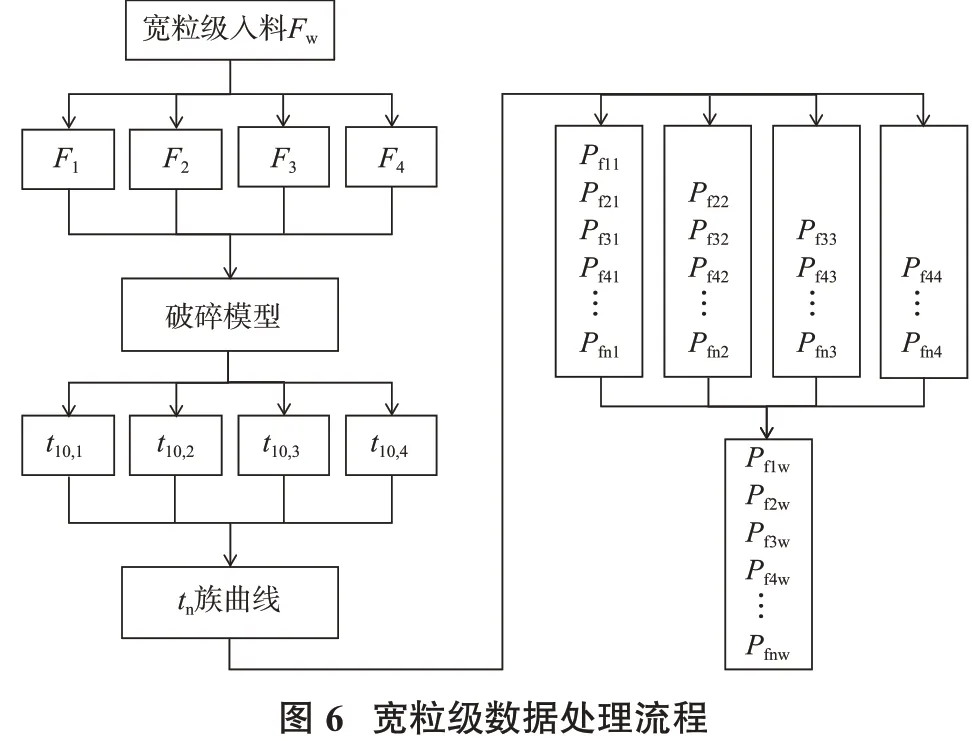

通过破碎数学模型,可从宽粒级快速入料破碎表征方法测试结果中反推出各组虚拟窄粒级颗粒破碎的结果。

图6 表示宽粒级快速入料破碎表征方法的数据处理程序[2]。在该程序中,首先通过模拟将宽粒级颗粒 Fw虚拟分为若干组窄粒级颗粒 F1、F2、F3、F4;使用Mpq破碎数学模型计算每组虚拟窄粒级颗粒的t10值;使用各组t10值和tn族曲线计算各组窄粒级破碎结果的产品粒度分布矩阵;将矩阵按各虚拟窄粒级入料比例叠加,得出拟合后的产品粒度分布;对产品粒度分布的理论值与实际值间的加权误差进行估计;用高、中、低3 个能级水平重复上述流程并计算SSQ总值;迭代调整模型参数M、p、q,直到SSQ达到最小值。

4 不同破碎表征方法流程及结果对比

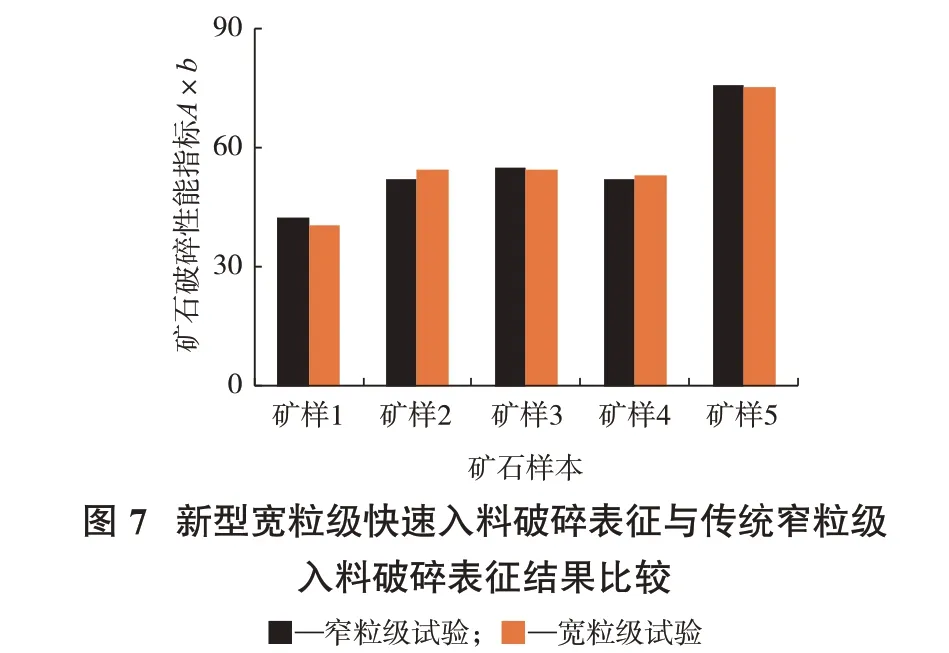

JK 矿物研究中心所开发的经典破碎数学模型中,通常用A×b 的值来表示矿石破碎的难易程度,A × b 的数值一般在20~300,A × b 越大,表示矿石越易破碎。

图7 表示了新型宽粒级快速入料破碎表征结果与传统窄粒级入料破碎表征结果的A×b 值比较,误差线显示宽粒级破碎表征结果在窄粒级破碎表征结果±1 标准偏差范围内[9]。由此可知,新型宽粒级快速入料破碎表征方法可以得到与传统窄粒级入料破碎表征方法近似的表征结果。

新型宽粒级入料快速测试方法经济高效、工序简单,是准确、快速的矿石破碎表征方法。该方法扩大了入料颗粒样品的粒度范围,同时将表征样品所需冲击处理次数从12 次降至4 次,减轻了收集颗粒样品的负担,简化了样品制备程序,提供了更具统计有效性的结果,进一步减少了破碎及处理样品的时间与成本。宽粒级入料快速测试方法所得结果在传统窄粒级入料破碎表征方法结果的±1 个标准偏差范围内,是可靠可行的破碎表征方法。

5 结 论

新型宽粒级快速入料破碎表征方法扩大了入料颗粒样本的粒度范围,可将一次标准表征测试中所需的冲击处理次数从12 次减至4 次,大大简化了颗粒样品的制备过程及破碎表征的程序,减轻了收集大量颗粒样品的负担,提高了试验效率,经济高效、工序简单,是矿石破碎表征的新型、快速、准确测试方法。新型宽粒级入料快速测试方法所得结果在传统窄粒级入料破碎表征方法结果的±1 个标准偏差范围内,是可靠可行的测试方法。