煤矿井下智能化高效掘进控制体系的研究

王 超

(晋能控股集团寺河煤矿)

目前在综掘面主要分布有掘锚一体机、转载机、输送机等多种类型的设备,但由于缺乏统一的控制系统,导致各设备在人工的控制下独立作业,经常出现因步调不一致而导致的综掘面部分设备停工待机问题[1],不仅严重影响了煤矿井下综掘作业的正常运行,而且极大地降低了综掘效率。

结合目前综掘面的实际情况,多个煤炭生产企业开始进行井下自动化、智能化的综合掘进控制系统开发,先后发展出大采高综采面智能化人机协同控制综采、中厚煤层智能化无人综采等智能化控制系统,但以上控制系统均为局部、小范围的综采协同控制体系,难以实现对整个综采作业流程的“一个流”控制。因此,在对各设备协同运转工艺流程进行充分分析的基础上,本项目提出了一种新的井下综掘面智能控制系统,通过远程集控技术将各设备的综掘运行状态信息进行统一的汇总和分析,制定协同运行方案,通过人—机—环协同控制技术实现各设备的协同运行,满足井下智能化控制的需求。

1 掘、运、支一体化智能控制系统

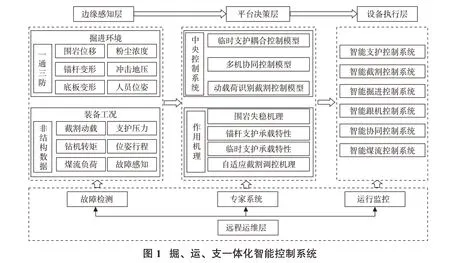

结合煤矿井下综掘面的实际需求,本项目所提出的掘、运、支一体化控制系统要实现对井下地质状态的智能感知、对掘运支设备的智能控制、对系统运行状态的自动巡检和故障报警,该智能控制系统的整体结构如图1所示[2]。

由图1 可知,边缘感知层是该智能控制系统的“眼睛”,主要是对掘进面的掘进环境进行快速监测,构建井下地质状态分布模型,为掘进机的正常掘进作业提供技术支持。平台决策层是该智能控制系统的“大脑”,主要通过对各类监测数据的分析和判断,对掘进机的智能掘进、设备的自动支护等提供决策信息,保证井下掘进面设备的稳定运行。设备执行层是该智能控制系统的“四肢”,主要用于接受决策层的决策信息,并控制掘进面的设备执行,实现多设备的协同运行作业,提高井下巷道掘进效率和稳定性。数据运维层是该控制系统的“保姆”,主要通过大数据分析的方式对各设备的运行状态进行判断,提供设备全寿命周期的分析报告,确保设备的运行安全性和使用寿命。

在工作过程中,该智能控制系统中首先由边缘感知层对掘进区域的地质情况进行分析汇总,将地质状态信息传输到决策层,同时设备运行状态感知系统也将各综掘设备的运行参数信息传递到平台决策层内,系统通过决策逻辑方法对系统的整体运行情况进行决断,然后将决策结果发送到设备执行层,控制综掘面的相应设备完成智能截割、智能支护、远程监控等。同时系统内设置了远程运维层,主要是对系统的整体运行状态进行动态监测,当设备的运行参数出现异常后及时进行报警及故障定位,便于监测人员能够第一时间进行处理,减少设备停机维护对综掘面综掘的影响,提升设备的运行稳定性和井下的综掘效率。

2 井下超前探测方案

边缘感知层的核心是实现对井下围岩地质情况的快速探测和分析,一方面能够快速获取掘进工作面前方是否有隐蔽的异常地质情况,解决在掘进作业时经常面临的小断层、煤岩厚度变化、陷落柱等地质状态突变而导致的掘进事故,另一方面能够对井下围岩的硬度、分布情况进行快速分析,为掘进机的连续、智能截割提供数据支撑,也能够为支护设备的实时调整、提高支护稳定性提供依据,保证支护的可靠性。

目前常用的围岩实时感知技术主要包括了钻探和物探。钻探方案主要是通过钻头钻探的方式获取围岩样品,通过对样品的测试来确定围岩的物理性能,该方案具有探测准确性高的优点,但测试速度慢,难以满足井下快速钻进时的需求。物探方案主要是利用瞬变电磁法、直流电法等,能够快速地对围岩状态进行探测,但探测精度存在一定缺陷,难以满足掘进安全性的需求。因此,本项目提出了将物探和钻探相结合的技术方案,在掘进过程中先利用物探进行大范围的勘探,对可疑区域再进行短距离快速钻进勘探,保证探测快速性和可靠性的统一,满足掘进机在掘进过程中快速感知围岩状态的需求[3]。

3 自动掘进控制系统

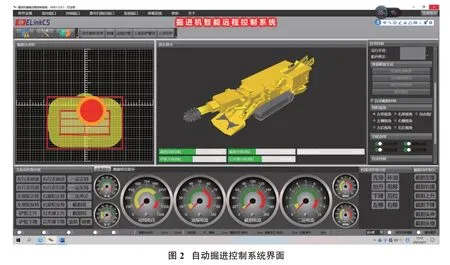

寺河煤矿智能化掘进工作面现使用山西天地公司生产EBZ220 掘进机通过北京易联创安对其进行智能化改造升级,巷道掘进过程实现全机械化作业,掘进速度满足矿井采掘接替要求。智能化功能目前已初步实现,已实现视距遥控和远程遥控双模式控制,能够自主决策、智能控制的悬臂式掘进机自动控制系统,具备位姿测量、位姿补偿、多参数感知、状态监测与故障报警、远程遥控干预等功能,实现掘进机高精度定向、位姿调整、自适应截割及掘进环境可视化,该控制系统的应用界面如图2所示。

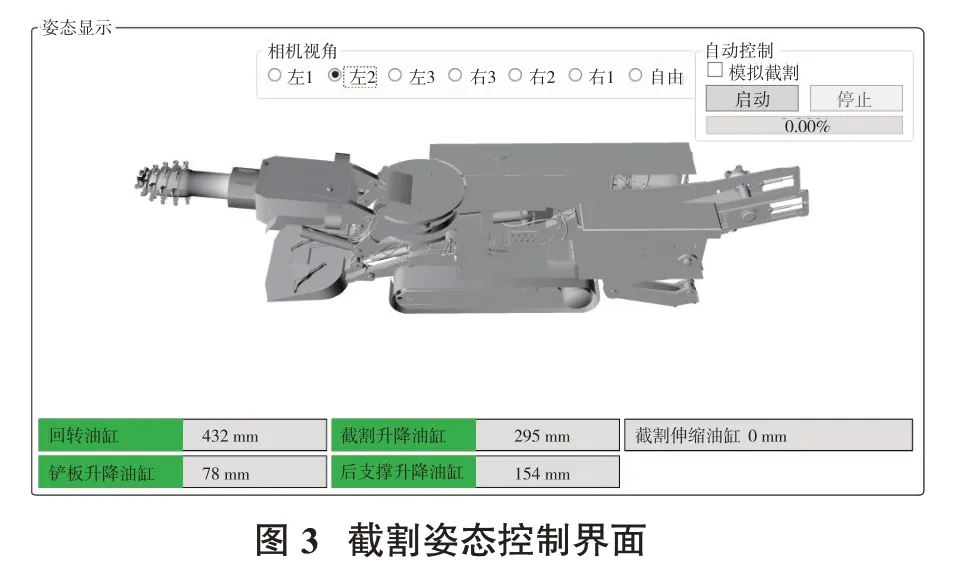

为了确保位姿测量、位姿补偿的准确性,该系统采用激光扫描仪结合机身多传感器数据融合的掘进机位姿检测方法。在掘进机机身安装激光扫描仪,用于获取当前巷道轮廓的点云位置数据,巷道轮廓的点云位置数据经过坐标换算和特征提取,得到巷道轮廓点云坐标数据,然后直线拟合求出巷道两帮数据[4]。基于所拟合出的巷道两帮数据,可计算定位出巷道断面的中心线,在随后的掘进机自动控制中,基于激光扫描仪采集的数据以及本设计数学模型算法,得到机身水平角、俯仰角、翻滚角,并获得机身航向角偏移和巷道中心线偏移。在机身后方放置参考基准点,可求出机身与后方基准点的距离,从而计算截割头断面钻进距离及累计总掘进距离,最终实时获得掘进机水平角、俯仰角、翻滚角、水平距离和垂直距离5个掘进机位姿参数的自动测量,从而实现掘进机的自动巷道断面截割,其控制界面如图3所示。

为了保证自动截割控制的准确性,通过数学模型结合多种传感器的使用,由计算机对掘进机截割臂的回转与升降液压缸进行控制,自动截割出规整断面。对常见的矩形巷道断面,可根据远程遥控中心上位机输入的断面宽、高,计算机控制系统自动计算特征点,从而可以控制截割头作业运动曲线;而对于梯形或者半圆拱形等不规则巷道断面,可输入断面曲线模型[5],建立特征值点,确定截割头作业轨迹。

掘进机可通过自动化控制系统实现摆速自适应控制。通过分析截割头的总阻力,依据截割头力矩与功率的关系可得截割头外部载荷所需的截割功率,从而可以获得截割臂摆速、截割电动机电流与煤岩硬度之间的关系,保证自动截割作业的准确性,其调控精度可以达到30 mm以内。

4 远程集控方案

煤矿井下综掘环境恶劣、空间狭小、电磁干扰严重,因此如何确保综掘智能控制系统的数据通信安全,保证数据通信的快速性、准确性,实现对各设备运转情况的远程监测和控制是该系统的核心[6]。该控制系统采用了远程集控模式[7],其核心主要包括了多机协同控制、供配电及通信、设备状态自动监测及故障诊断以及主动安全防护4个部分。

4.1 多机协同控制

多机协同控制主要是对井下掘进面从掘进到物料运输进行集中协调,保证井下掘进的连续性。在对井下巷道掘进工艺流程进行全面梳理的基础上,本项目在对井下巷道掘进工艺进行梳理和优化的基础上,提出了超限处理、区间报警等综合控制技术,在掘锚一体机上设置自动导航控制系统和测距装置,确保掘锚一体机在巷道内作业的精度,对转载机和掘进机进行掘进—转载匹配,实现随掘随转,避免了因物料堆积而影响掘进效率。

4.2 供配电及通信系统

供配电及通信主要是采用了多回路组合开关,实现对整个系统供电的集约化管控,避免单一供电模块出现异常而导致整个系统的瘫痪,实现对设备运行情集中的控制管理。同时针对进行掘进过程中多源异构数据交互多的问题,采用了5G高速数据网络,利用中继器和信号增强装置解决了信号传递衰减快、干扰大、传递效率低的不足。在整个系统构建的过程中,需要充分考虑不同区域的实际情况,采用不同的数据通信方式,满足数据通信安全、经济的需求。最终该系统采用了“现场总线网络+综掘面无线局域网络+工业以太网”的远程数据通信集控系统,实现对综掘智能控制系统数据的一键调取和集中控制,具有扩展灵活性好、稳定性高的优点。

4.3 设备状态自动监测及故障诊断

设备状态自动监测及故障诊断的主要目的是对各掘进设备的运行情况进行集中监控,提前感知设备的运行异常并快速进行故障定位和处理,避免因设备故障导致的停机事故。系统采用了分布式的数据处理模块,对设备的核心运行参数进行实时监测对比,及时对故障异常进行报警,同时自动生成设备的体检报告,为设备的维护保养提供技术支持,解决了传统保养无针对性,保养周期长、成本高的不足。

4.4 动安全防护

主动安全防护主要是将井下巷道掘进区域进行了安全等级划分,采用了红外热成像和井下主动定位技术,对区域内活动人员的情况进行实时监控,当人员出现在危险区域后系统自动进行声光告警,提醒相关人员远离危险区域,当人员违规进入到设备运行危险区后,系统将自动停止设备的运行,避免发生人员安全事故,实现对人员的主动安全防护,提高井下巷道掘进的安全性。

5 应用情况分析

晋能控股集团寺河煤矿采用一次采全高采煤工艺,煤层平均厚度为6.4 m,煤层的平均倾斜角为4.2°,在改造之前主要采用了非连续式“孤岛”型综采作业模式,井下综采人员数量多,综采效率低下,巷道掘进效率仅为4.7 m/d,巷道综采面同时作业人员数量达到了18人。在采用井下智能掘进控制系统后,通过综合运用远程集控技术、人—机—环协同控制技术等实现了综掘面多机协同运行控制,优化后的综采作业效率提升到了5.9 m/d,井下综掘面作业人员数量降低到了目前的12 人,作业人员数量降低33.3%,显著提升了煤矿井下的综掘效率和安全性,具有极大的应用推广价值。

6 结 论

(1)新的掘、运、支一体化控制系统能够实现对井下地质状态的智能感知、对掘运支设备的智能控制、对系统运行状态的自动巡检和故障报警。

(2)以掘进主机控制系统为核心,能够将智能截割控制系统的调整精度控制在30 mm以内,满足井下智能截割的控制需求。

(3)该控制系统能够将井下巷道综掘效率提升25.5%,将综掘面作业人员数量降低33.3%,对提升煤矿井下巷道掘进效率、提升综掘安全具有十分重要的意义。