新屋田露天矿拒爆原因分析及解决方案

胡 敏 张俊杰 姚煜国 邹孝能 江 飞

(江西亚东水泥有限公司)

爆破作业是矿山开采的一个重要环节,爆破作业危险性大,危险因素多,易发生生产安全事故,是企业生产安全和政府监管机关管理重点。拒爆属于典型的爆破事故,分析研究拒爆产生的原因,采取针对性的对策措施,是杜绝拒爆、避免爆破事故的根本。

常见的拒爆原因为爆破器材质量问题、爆破器材性能不符、器材过期失效、网络设计和人为操作失误等,但2021 年10 月发生在新屋田灰岩矿拒爆事故,上述常见原因却被逐一排除。该矿拒爆发生在更换数码电子雷管后,且处于含水炮孔环境,因此从这两方面入手,对拒爆原因进行分析[1-5]。

1 矿山拒爆情况

1.1 矿山概况

江西亚东水泥有限公司所属灰岩矿为大型山坡露天矿,自西向东分别由下张、新屋田、码头3个紧密相连的矿区组成。矿区位于江西省瑞昌市码头镇,属亚热带湿热气候区,雨量充沛,四季分明,冬季干燥寒冷,夏季炎热,年平均降水量为1 502.4 mm,但分布不均,多集中在春夏之交。矿区处于岩溶丘陵地带,地势西高东低,南北两侧高、中部低,山脊顺地层走向近东西向延绵。大气降水是地下水获取补给的主要来源,地下水自西向东方向径流,最终向东部侵蚀基准面冲沟处排泄。地下水水位标高西高东低,西部地下水水位标高为160~210 m,东部大多埋藏较深,低于最低侵蚀基准面。

矿山采用宽孔距、小抵抗线毫秒延期逐孔起爆爆破技术,使用数码电子雷管和起爆具组装成起爆弹孔底反方向起爆方式。正常干孔使用散装膨化硝铵炸药耦合装药,含水炮孔改用条状2号岩石乳化炸药装药。对含水炮孔可能出现不连续装药情形,起爆具另加装导爆索以达到对整个孔内炸药进行引爆的作用。

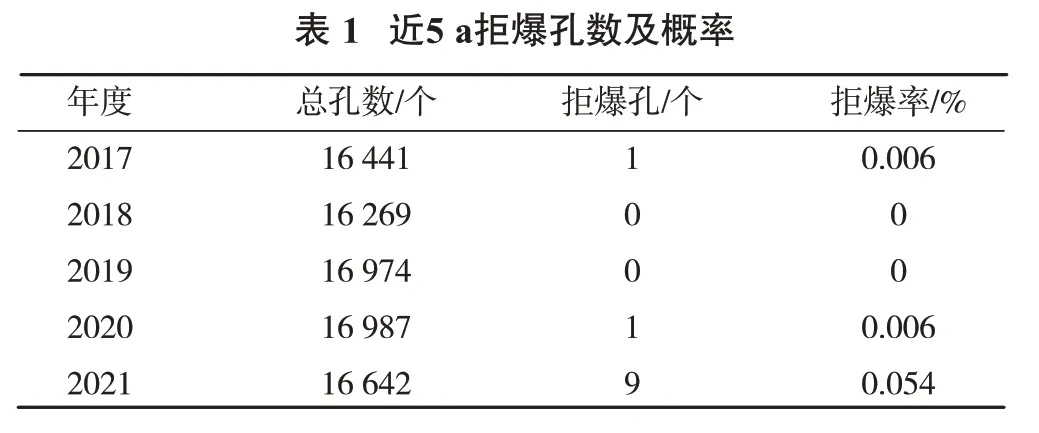

该公司历年爆破极少发生拒爆异常,统计近5 a拒爆孔数量及概率见表1。但在2021年10月14日—22 日,新屋田矿区短期内集中发现9 个拒爆孔,拒爆孔数量和概率极速上升,极不寻常。

?

1.2 拒爆基本情况

2021 年 10 月 14 日—22 日,矿山共发现 9 个拒爆孔,均在新屋田矿区范围,且均为含水炮孔,全部搭配贯穿全孔导爆索,依发现时间顺序编号,各拒爆孔基本情况总结如下。

除3~5号孔无法彻底清理采用殉爆方法处理外,1,2,6,7,8和9号孔清理出起爆具碎片,其中6、7和9号孔发现起爆具内部炸药,1,2,3,7 和 8 号孔在起爆具附近1~5 m 内已无炸药,但具明显燃烧痕迹。靠近起爆具附近未被引爆的乳化炸药存在变硬扭曲现象,雷管脚线断口存在明显燃烧痕迹,分析认为起爆具应被爆燃但未形成爆轰。其它拒爆孔则整个药柱拒爆,所有拒爆孔搭配的导爆索均未被引爆。

1.3 拒爆孔使用的主要爆破器材

雷管为GT-1 型数码电子雷管,规格型号为工业8 号管,金属壳,执行《工业数码电子雷管》(WJ 9085—2015)标准。自 2021 年 8 月 30 日开始使用该型雷管,替代原使用的澳瑞凯导爆管雷管。

起爆具壳体内装填单体炸药并设有2 个安装雷管或导爆索的功能孔,具有较高起爆感度和输出冲能,起爆后引爆其相连的工业炸药,对炮孔周围介质做功的成型药柱。起爆具在该公司使用10 余年,拒爆孔使用的起爆具为2021年10月13日的新进批次。

导爆索是以太安为药芯,以棉线、BT 丝、BT 膜等为包裹物,外层涂覆热塑性塑料而制成的工业导爆索。

2 号岩石乳化炸药外卷直径为90 mm,药卷质量为3 kg,执行《工业炸药通用技术条件》(GB 28286—2012)、《JWL-Ⅲ型乳化炸药成品标准》(Q/GT-WYRH-03-001—2020)。

2 拒爆原因分析

2.1 常见拒爆原因排查

常见的拒爆原因多为爆破器材自身质量问题、爆破器材性能不符、器材过期失效、网络设计和人为操作失误等,具体表现在雷管表面有裂缝、擦痕、封口塞松动、低温环境未选择使用耐低温产品、在水环境中使用非抗水器材、起爆网络延时设计错误、网络联接漏接、错联、雷管与起爆器材脱落接触不良等。

根据相关法律法规,该公司制订有《爆破器材管理作业标准》、《爆破安全作业标准》等企业标准,爆破器材出、入库需经发人(保管员)、经领人(爆破员)和安全员多重检验,拒爆发生期间使用的各爆破器材均在有效期内,无过期失效及外观明显质量问题;季节为常温非低温环境,在含水炮孔使用抗水2号岩石乳化炸药替代膨化硝铵炸药,起爆具和雷管均具抗水性能,爆破器材性能符合使用环境要求;数码电子雷管具有组网检测功能,每次爆破均由爆破员组网报告网络连接雷管数量,安全员和工程技术人员负责核对,排除拒爆孔漏连漏接可能;从7 号孔清理出的雷管和起爆具残骸可以发现雷管与起爆具结合无脱落现象。

2.2 单一爆破器材排查

经过对常见拒爆原因排查分析,虽基本排除爆破器材明显的质量问题,但本批次拒爆密集发生在变更雷管厂商、品种和起爆具批次后,仍不排除变更后雷管或新进批次起爆具某种产品存在非外观上质量问题。

为验证分析变更后数码电子雷管和新批次起爆具对拒爆的影响,查清排除某单一产品的质量问题,该公司工程技术人员拟定利用数码电子雷管与老批次起爆具、2 号岩石乳化炸药分别组装起爆弹进行试验。

2021 年10 月22 日,使用数码电子雷管配合上一批次库存起爆具组合试验,爆破后再次发现一个含水炮孔拒爆,拒爆孔清理出带有内部装药的起爆具残骸,雷管已经起爆。本组装试验结果基本排除因新批次起爆具单一产品引发拒爆的可能。

10 月24 日起改用数码电子雷管和2 号岩石乳化炸药组装为起爆弹进行爆破试验,试验一周后未发现拒爆情形。本组合试验结果排除因数码电子雷管单一产品引发拒爆的可能。

2.3 环境、器材组合对比分析

经过对现有产品性能分析和现场试验,基本排除了各单一产品质量问题导致的拒爆可能。爆破工程技术人员从拒爆炮孔环境入手,对比分析使用数码电子雷管后,配合不同起爆器材在干孔和水孔中使用情况,结果如表2所示。

?

从表2可以看出,在干孔环境中数码电子雷管配合任何器材均正常,同时与乳化炸药配合在任何炮孔环境中起爆亦正常,仅与起爆具组合在含水炮孔环境中存在拒爆异常。说明在水孔环境下,可能因2号岩石乳化炸药乳化药与起爆具存在的某种性能差异,导致起爆具与数码电子雷管组合易产生拒爆。

对比两者性能在水孔环境中与雷管组合差异:2号岩石乳化炸药乳化药卷可塑性强,插入药卷内的雷管管体可被完全包裹,无论干孔和水孔环境,雷管和炸药间均不存在水介质间隔;而成型的起爆具功能孔与雷管管体呈不耦合接触,在水孔环境下会被水介质充填,相较干孔存在水介质阻隔和浸泡影响。分析认为雷管起爆后,起爆能在水介质传导中阻隔衰减,传爆到起爆具起爆药芯时起爆能已不能引爆起爆具。

2.4 雷管管体规格对比分析

改用数码电子雷管前后,配套使用的起爆具厂家、规格等均无变化,拒爆原因再次指向是由现使用数码电子雷管与原使用澳瑞凯导爆管雷管之间存在某种差异所致。

起初,起爆具厂商指出当雷管聚能穴和起爆具功能孔底部起爆药芯距离大于30 mm时,起爆具存在拒爆的可能性。经测量数码电子雷管插入起爆具功能孔总长93.2 mm,起爆具功能孔孔深105.4 mm,两者间隙12.2 mm,远未达到30 mm 的拒爆距离,故当时将此原因排除。

回归该可能原因分析:在干孔环境下,雷管插入起爆具功能孔后间隙12.2 mm 仍可完全引爆起爆具,符合起爆具基本性能要求。但在含水炮孔中受水介质阻隔和浸泡影响,是否因此导致部分雷管起爆能在传爆过程逐渐衰减而不能引爆起爆具。

为验证以上可能原因,再次对比原澳瑞凯导爆管雷管和数码电子雷管管体长度、插入起爆具功能孔深度等数据,见表3。

?

澳瑞凯导爆管雷管与起爆具功能孔孔底起爆药芯间距仅1.7 mm,而数码电子雷管与起爆具功能孔孔底起爆药芯间的间距达12.2 mm。显而易见数码电子雷管起爆后,其起爆能在水介质中传播距离更长、能量衰减较澳瑞凯雷管更为显著。分析认为部分数码电子雷管起爆能在水介质中衰减过大,而不足以使起爆具完全爆轰最终导致炮孔拒爆。

2.5 拒爆原因疑点论证分析

针对部分技术人员指出拒爆孔仅出现在新屋田矿区和使用数码电子雷管1.5 个月之后的疑点问题。该公司爆破团队查阅矿区地质资料、实际生产数据、气候环境统计分析等进一步论证。

地质资料显示,该公司灰岩矿区地下水水位标高西高东低,中西部新屋田、下张矿地下水水位标高为160~210 m,东部码头矿大多埋藏较深,低于最低侵蚀基准面。实际作业中,新屋田、下张两矿炮孔受地下水影响较大,遇连续阴雨天气时,含水炮孔数量陡升,而码头矿除受极端强降水致地表水直接流入炮孔产生少量含水炮孔外,全矿基本为干孔。2021年4 月底至11 月初,下张矿区停产未实施爆破。分析此为拒爆孔仅出自新屋田矿而非码头矿和下张矿的原因。

数码电子雷管自2021 年8 月30 日启用,依超前钻孔自 8 月 26 日开始统计至 10 月 31 日间,仅 8 月 29日、9月29日、10月13—16日和19—21日共9 d下雨,其中连续阴雨天气发生在10 月中旬,之前基本为干旱少雨天气。拒爆孔出现在连续阴雨天气当天或其后临近时段,因钻孔较爆破会适当超前,可见拒爆发生时机与下雨天气高度相关,矿区水文地质指出大气降水是地下水获取补给的主要来源。因10上旬之前天气干旱,地下水缺少补给,故含水炮孔数量显然低于连续阴雨天气的10 月中旬。因此,拒爆异常出现在使用数码电子雷管1.5个月后。

3 解决方案及建议

3.1 解决方案

根据拒爆原因分析,该公司联合数码电子雷管生产企业拟订针对性解决方案,由数码电子雷管生产企业依起爆具功能孔孔深制作一批加长管体数码电子雷管,于该公司矿山继续使用试验,以验证拒爆原因结论准确性和解决方案可行性。

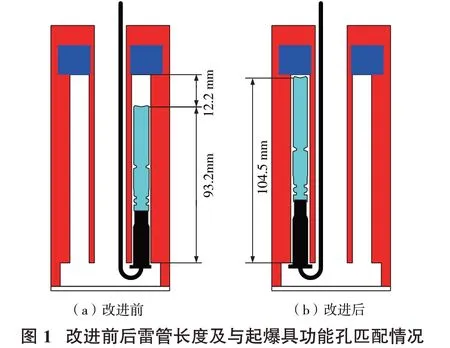

首先,根据原数码电子雷管与起爆具功能孔孔底间距12.2 mm,将雷管管体长度由73±0.5 mm 延长12 mm,至85±0.5 mm,改进前后雷管长度及与起爆具功能孔匹配情况对比如图1所示。

2022 年1 月12 日,改进后的加长数码电子雷管运送至该公司爆破器材仓库,使用前,对改进后的数码电子雷管进行测量,测得雷管整体长度为95.5 mm,插入起爆具雷管功能孔深度104.5 mm,与功能孔深相差1 mm 以内,数码电子雷管聚能穴和起爆具功能孔孔底起爆药芯间隙较改进前显著缩小。

3.2 方案实施效果

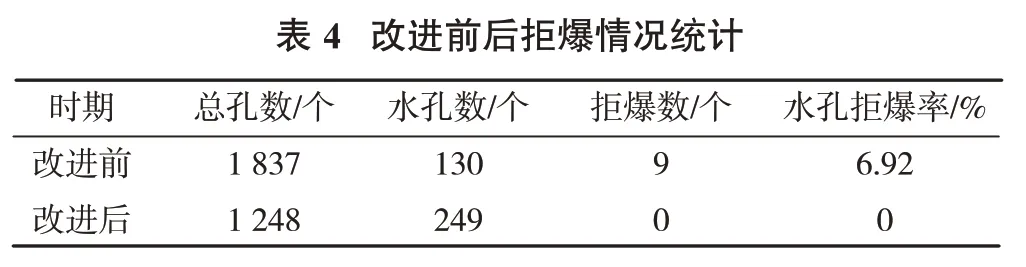

1 月15 日该公司开始使用改进后的数码电子雷管与起爆具组装试用,统计至2月16日约1个月的试用时期,期间雨雪天气达22 d。统计期内,该公司在各矿区、各类炮孔环境中累计使用改进后的数码电子雷管1 496 发(与起爆具组合使用1 248 发),共有含水炮孔249个,再未出现拒爆现象。雷管改进前后的各统计期内爆破孔、含水炮孔、拒爆孔和含水炮孔拒爆率见表4。

?

统计期内,改进后数码电子雷管共在含水炮孔中使用249发,近乎于改进前130发的2倍,拒爆孔降为0。加长数码电子雷管在该公司矿山爆破中保持零拒爆记录,成功解决改进前数码电子雷管与起爆具组合在含水炮孔环境中的拒爆问题。表明拒爆原因分析结论正确、解决方案可行、使用改善效果显著。

4 爆破器材标准修订及选购建议

本次拒爆是因现有爆破器材标准中,欠缺对组装配套产品统一规格标准,导致同一爆破器材品种产品、不同厂商标准不一,雷管长度与起爆具功能孔孔深不匹配,爆破作业单位选择困难、生产厂商生产困扰、甚至出现该公司所遇的拒爆事故。因此,建议民爆器材行业主管部门、协会组织,考虑制(修)订爆破器材相应标准,尤其是组装配套使用器材之统一规格接口标准。

在统一标准出台前,各生产企业、使用企业在销售、使用新产品、更换新厂家时,需详细了解生产单位、需求单位现有相关产品信息,确定配套使用之产品相匹配,方可销售和购买使用。

5 结 语

(1)改用雷管品种、厂家后,其管体长度变短,雷管聚能穴与孔底起爆药芯间距过大,在含水炮孔水间隔等特殊环境不利条件下,加速雷管起爆能衰减导致的拒爆。该原因在分析过程中不易发现而被忽视,具有相当迷惑性,以致本次拒爆分析过程反复、耗时甚至陷入困局。

(2)除本文中所介绍的加长雷管管体长度的解决方案外,另建议考虑改变起爆具起爆药芯装置位置,将原起爆药芯仅布置在起爆具功能孔底位置的点状装药,改成在功能孔周围布置弧状装药,增加雷管接触面,以适应不同雷管规格变化,全方位减少雷管与起爆药芯间的间距,确保在各种环境中均能直触起爆药芯从而减少类似拒爆异常。