关于AGV叉车在物流仓储行业中的设计研究

陈小虎 樊雨 梅亚泽

诺力智能装备股份有限公司 浙江 湖州 313000

伴随工业4.0和智慧物流的持续推进,AGV叉车成为物流仓储行业主流应用场景的重要设备,在智能仓储管理系统中发挥举足轻重的作用[1]。对物流仓储行业的生产、运输和成本管理来讲能够显著减少仓管人员的工作时间、提升劳动生产效率、降低人工、加速仓库货物存取速度,大幅度提升仓库自动化水准,全面实现物流仓储行业柔性运输和运输自动化[2]。文章主要研究AGV叉车在智能物流仓储中的结构设计、形式设计,通过触摸屏HMI人机交互页面设计、叉车行走路径设计、叉车行走荷载设计,使得AGV叉车能够适应更高的载荷要求,在更加复杂和严苛的工作环境下能够连续工作,具有明显的社会效益。

1 AGV叉车软硬件系统结构设计

AGV叉车主要用于物流周转,是由液压升降系统、驱动系统、控制系统、导引系统、通信系统、警示系统、操作系统和动力电源构成,是结合液压升降和控制系统的可编程无线调度自动导引小车,核心配置均使用全球顶级品牌的核心元件,在导航及安全传感器上选用的产品和解决方案均能确保AGV叉车具备高性能和长寿命。

1.1 AGV叉车智能仓储管理软件系统结构设计

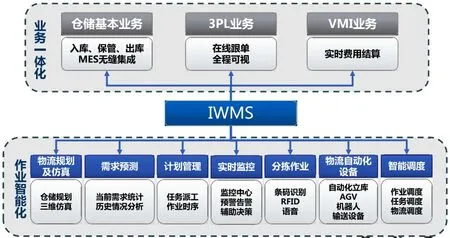

图1 智能仓储管理软件系统结构(IWNS)

通过上述软件管理系统结构,AGV叉车可以实现地面控制、任务管理、车辆管理、交通管理、通讯管理、车辆驱动等功能[3]。

1.2 AGV叉车硬件系统结构设计

针对物流仓储行业中较常出现的温度、湿度、粉尘等特殊工况,以及集成项目的中多车、多设备调度的应用场景,使用科尔摩根为AGV提供车辆自动化套件,此系统在车载控制、导航技术、调度系统等方面具有稳定性高、精度高、灵活高效等特点,此系统包含:驱动器、车辆控制器、编码器、显示器、激光导航雷达、安全感应器和车辆I/O等。

通过上述硬件系统结构,AGV叉车可以实现任务分配、车辆调度、路线管理、交通管理和自动充电等功能,车辆控制器在收到系统指令之后,AGV的导航传感器负责计算和导引AGV叉车实现行走、装卸等一系列操作行为,光电传感器和导航传感器负责为AGV叉车提供系统绝对、相对位置及具体航向。

因为AGV叉车硬件系统结构是一套复杂的控制系统结构,所以系统在硬件配置上主要以支持AGV叉车从路径规划、流程设计、系统仿真到项目实施全过程的设计流程,主要根据具体的应用场景进行规划修改和路径设计,提供定义不同的AGV叉车编程语言。这种由多台AGV叉车共同组成的柔性物流搬运系统,在具体搬运过程中可以根据工艺流程的变化及时调整搬运路线,促使生产线的生产柔性与生产竞争能力极大程度提升[4]。

2 AGV叉车车载模块设计

为确保AGV叉车可以高性能和长寿命的稳定运行,在进行硬件系统设计的过程中选取抗干扰能力较强的专用控制器,叉车采用激光扫描外界环境信息,根据扫描所得数据确定具体位置,根据预设路径在制定区域内形式,根据具体指令执行相应动作。

2.1 传感模块

考虑到物流仓储行业的实际工况,数据采集选用可靠性较高的激光测障传感器进行可靠而且精准的测量,通过其高精度和短时间内响应的特性,完成车载全部传感器的信息采集和处理。

2.2 定位导航模块

AGV叉车通过激光导航雷达360°高精度扫描周围环境轮廓信息,同时可以通过电磁感应、图像识别等可选导引方式实时读取坐标与AGV叉车车体方向角,获取数据为根据计算AGV叉车所在栅格站点坐标信息,导航精度高、可控性好,对路径相对复杂、站点较多的轨迹配备RFID进行识别,确保多站点最科学路径规划和自由调配。

2.3 安全装置模块

AGV叉车的安全模块是车载控制系统最为重要的组成部分,主要保障AGV叉车运动动作功能的安全,防止AGV叉车在运行中出现差错,确保AGV叉车功能的顺利实现,在最大范围内确保AGV叉车动作的安全性。安全模块主要分为障碍物接近检测装置和接触检测装置两种,针对障碍物接近检测装置采用激光扫描,针对接触检测装置主要采用机械防撞围栏或安全防撞触边。

2.4 通讯信号模块

通讯模块属于AGV叉车和上位控制机交换信息和命令的主要枢纽。目前AGV叉车采用的无线通信主要包含无线局域网和无线数字传输模式两种,但是因为无线数字传输模块并不支持全双工模式,同时输入和输出切换等待时间较长,模块传输速率较低,因此,AGV叉车与上位机通讯主要采用由无线网和无线路由器组成的无线局域网模式实施。

2.5 动作模块

AGV叉车动作模块主要包括驱动转向装置及货物移载装置,整个动作模块的设置直接决定了AGV叉车的运动性能。通常AGV叉车的驱动系统分为差速驱动系统、单舵轮驱动系统、双舵轮驱动系统、多舵轮驱动系统等,货物移载装置可根据货物尺寸和移栽特性进行定制。实际设计中根据不同的工况、不同的车辆载荷、不同的运行轨迹需要选用不同的驱动系统和货物移载装置,充分保障AGV叉车结构紧凑、运动灵活稳定。

2.6 测障模块

考虑到物流仓储行业在现场实际工作环境中将会产生不可预估的变化,为了提升AGV叉车抗干扰和纠错能力,在AGV叉车前后左右采取若干红外避障传感器进行纠错补偿,达到对周边环境进行探测的最佳效果,提升AGV叉车运行的可靠程度。同时可以采取激光、光电、超声波等多重避障方式与本机固有的机械触边碰撞感应传感器进行组合,组成全方位避障防护网,科学规避运动过程中的潜在危险。

3 AGV叉车行走实测

3.1 触摸屏HMI人机交互页面设计

HMI是系统和操作人员进行交互和信息互换的媒介,设计主要在AGV自动导引车上将功能与手势进行对应连接,以此通过次序和条件实现进一步的功能。HMI人机交互页面设计要方便操作人员进行数据观察,随时可以进行手动控制模式切换,主要按照处理事件顺序、访问查看顺序、控制工艺流程等设计监控管理及人机对话主界面和二级界面顺序进行设置,采用触摸屏编程调试软件编辑,可与可编程控制器建立通信连接,通过软件编辑可实现工程画面创建、图形绘制、对象配置和设置及数据传输等功能。

3.2 叉车行走路径设计

为确保AGV叉车的路径规划设计为最优方案,同时深入挖掘物流系统配送路径优化问题的含义与特征,建立环境电子地图模型,计算基于AGV最短行走路径数学模型。通过制定优先级交通规则法和冲突检测法约束AGV叉车通行策略,采取路径调整方法解决冲突问题,利用制定规则规避碰撞危险,保证AGV叉车在系统中协调同行。主要根据物流仓储货仓实际位置选取若干点作为行走节点,尽可能保证目标站点之间的节点对象连续稳定。

3.3 叉车行走荷载设计

AGV叉车车辆行走载荷计算公式如下:

C为载荷中心距,为固定值,Y为货物重心线至货叉垂直段前臂水平距离值,X为前悬距,叉车前轮中心线至货叉垂直短前臂的水平距离值,为固定值。

通过传感器导引,AGV叉车载重行走在轻载时只要环境无剧烈光线变化或物体变化不大,叉车定位精度能够最高达到10mm,在AGV叉车工作范围之内,在任意角度任意工作范围之内,叉车可以根据预设的程序和线路选择正确方向并回到最初的起点。在此过程中,一旦发现AGV叉车产生反复上升和反复下降的震荡情况,可以通过PID控制器调节P/I/D的具体数值,最终解决上下震荡的异常情况,引导叉车按照预先设计的任务程序执行取放货物操作,同时,系统根据物流仓储信息对AGV叉车进行自动导引调度,实现无人生产和无人操作。

4 结束语

AGV叉车属于集成机械化、电子化、智能化和信息化的产物,是物流仓储行业重要周转机械,主要采用激光导航、图像识别等作为导航方式,辅助RFID识别可运行与复杂路径、多站点可靠循迹,主驱动采用舵轮或差速驱动系统,促使AGV叉车运行相应迅速、定位精准,另外,独立液压升降系统能够辅助高精度位移传感器促使AGV叉车在升降行程内任意位置停靠,大大提高AGV叉车装载柔性化和举升位置精准程度。

近年来,伴随物流仓储行业应用AGV叉车的场景逐渐增多,仓储叉车面对的智能化需求逐渐升高,智能物流仓储场景需要智能化AGV叉车搭建,用以提升物流仓储效率、提升准确概率。目前,大部分物流仓储场景已经通过AGV叉车体系满足不同的需求,但是仍然在核心技术和产品性能上存在一系列问题,文章对AGV叉车软硬件系统结构设计、AGV叉车车载模块设计、AGV叉车行走实测进行了简要阐述,通过触摸屏HMI人机交互页面设计、叉车行走路径设计、叉车行走荷载设计,使得AGV叉车能够适应更高的载荷要求,在更加复杂和严苛的工作环境下能够连续工作,具有明显的社会效益。