充填体覆盖下大断面六角形进路离心模拟试验

刘 涛,韩 斌,杨 鹏,2,张晨洁,赵中原

(1. 北京科技大学 a. 土木与资源工程学院;b. 金属矿山高效开采与安全教育部重点实验室,北京 100083;2. 北京市信息服务工程重点实验室,北京 100101;3. 西北矿冶研究院,甘肃 白银 730900)

金川公司是中国最大的镍矿山,年生产矿石量达到300万吨,是国内先进的现代化有色金属特大型镍矿山。金川矿区主要矿体沿走向达6.3 km,矿体倾角为70°左右,矿体最宽处达到300 m,矿体深度达到1 000 m。由于金川镍矿矿体厚大、埋藏深、地应力高及矿岩极不稳固,自建矿之日起就给矿山采矿生产和产能提升带来巨大困难[1-2]。金川矿区主要由龙首矿和二矿区组成,其中龙首矿地质品位较高,采矿方法为六角形断面分层下向胶结充填采矿法,六角形采场采用蜂巢结构原理,其断面结构稳定,进路周围应力集中系数较低,两帮不易出现变形破坏,将进路断面设计成六角形断面提高了采场采矿施工效率和采场围岩的稳定性,该方法成功解决了高应力条件下的厚大破碎岩体的开采问题[3-5]。

东部贫矿体是金川公司二矿区2#矿体1 180 m水平与1 450 m水平之间的矿体,由于地质品位较低,一直未进行开采,只是进行了部分开拓工程的建设。近年来,随着龙首矿开采深度的增加,矿体破碎程度加大,开采难度加大,造成龙首矿的采矿成本居高不下,同时,镍价格的低迷使金川公司面临前所未有的压力与挑战。因此,开采岩石条件相对较好的东部贫矿成为矿山降本增效、缓解采矿压力的首选途径。根据龙首矿的开采经验,如果采用小断面六角形进路分层下向胶结充填采矿法对东部贫矿进行回采,由于矿体品位低,通过初步技术经济分析,东部贫矿将不具备采价值,如何降低东部贫矿的开采成本成为摆在金川公司面前的一道难题。

龙首矿现阶段采用的六角形进路尺寸为4 m(腰宽)×5 m(高度),充填体7 d强度大约为3 MPa,进路内采用浅孔落矿,生产效率低、成本高[6]。为了提高生产效率同时降低成本,考虑东部贫矿开采深度较浅且岩石条件相对龙首矿较好,初步提出了大断面六角形下向胶结充填采矿法,六角形进路尺寸扩大为16 m(腰宽)×20 m(高度),同时采用中深孔落矿,采用分段回采,分段内不再划分分层,大大降低了采准工程量。由于采用中深孔落矿,工人作业环境得到了改善,提高了回采过程中的安全性,为了降低充填成本,考虑将充填体7 d强度从3 MPa降低为2 MPa。开采成本的降低,从技术经济角度使得东部贫矿的开采成为可能。对于小断面六角形进路分层下向胶结充填采矿法围岩、矿体、充填之间的相互作用关系、作用机理、稳定性分析方面国内学者进行了大量的研究[7-13]。闫冬飞等[14]采用数值模拟的方法对小断面六角形进路回采充填体的稳定性进行了分析,在施加地应力的条件下,进路顶板出现拉应力,在顶板上方大约5 m高度处其压应力大约为拉应力的3~5倍,充填体内出现压应力降低区,模拟深部开采时,结果显示构造应力对充填体的应力分布影响不明显,六角形断面周围应力分析主要受充填体自重应力影响,说明充填体能够有效隔离来自上、下盘围岩的应力。高建科等[15]、鲁全胜等[16]对金川二矿区围岩与充填体的变形进行了监测,监测结果表明充填体与上盘接触带的位移要明显大于下盘,充填体中部的位移小于充填体的上盘、下盘位移,六角形进路开挖后,顶板的变形速率小于两帮的变形速率。陈俊智等[17]、Cui等[18]及Zhao等[19]对龙首矿六角形断面进路下向充填开采的围岩稳定性及结构参数进行了三维数值模拟,提出通过优化六角形断面尺寸及分层交错布置进路提高六角形进路上覆充填体的稳定性。

上述研究表明,采用六角形进路分层下向充填法,能够有效地控制进路开挖后周边充填体的应力集中,开采过程中,矿岩与充填体相互支撑、嵌套,进一步提高了充填体的整体稳定性,避免了充填体发生局部失稳。对于六角形进路顶板与两帮充填体的变形特征及规律,以往都是通过数值模拟的方法进行研究[20],数值模拟结果的准确性依赖于材料参数、边界条件的准确性。

但由于大断面六角形采场结构参数与回采方式的变化,其上覆充填体的变形特征和破坏机理可能与小断面六角形进路不同。离心模拟试验是利用离心机的高速旋转为模型创造一个与原型应力水平相同的应力场,从而使原型的力学性状在模型中再现,该方法现阶段为岩土工程技术研究中最先进、最主要的研究手段之一[21-23]。笔者基于离心模拟试验,并结合以往的研究与工程实际情况,对大尺寸六角形进路胶结充填体在不同重力应力条件下的破坏过程及位移变化规律、极限变形量进行研究,为东部贫矿大断面六角形进路分层下向胶结充填采矿法提供理论依据,通过离心模拟试验,探索大断面六角形进路开挖上覆充填体的变形规律、破坏位置及所需要充填体强度。

1 试验设备及方案

1.1 试验设备

1.1.1 离心模拟试验机

本次试验采用清华大学土工离心机(见图1),离心机的最大加速度为100g,基本参数如表1所示。

图1 离心模拟试验机Fig. 1 Centrifugal simulation test machine

表1 离心机的基本参数

1.1.2 非接触位移测量系统

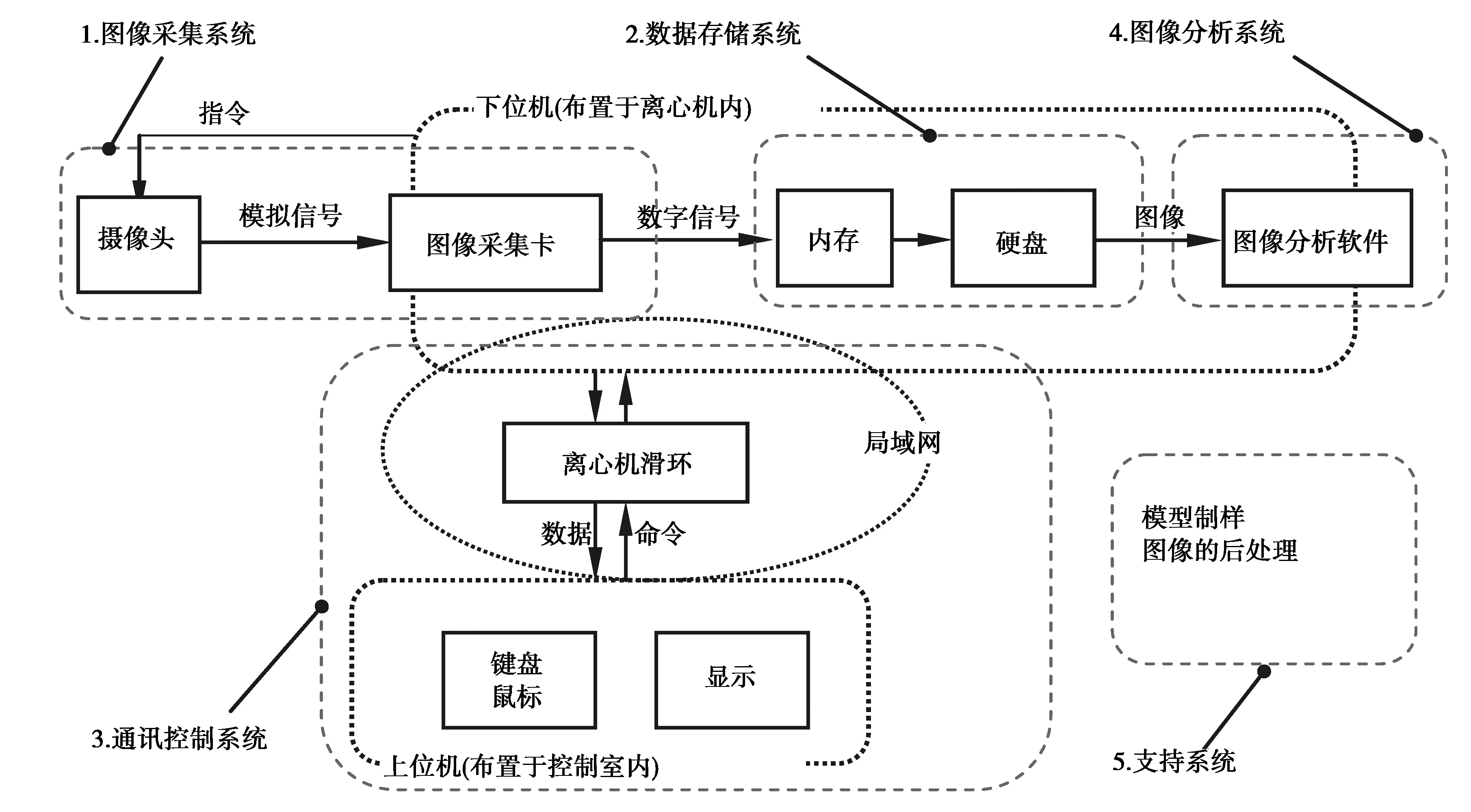

采用非接触式的图像采集与位移测量系统(见图2)对整个试验过程进行记录,该系统共有5个子系统组成,在离心模拟试验过程中,布置在模型箱有机玻璃一侧的摄像头将采集到的光信号转换为模拟信号,通过串口数据线传输到图像采集卡内,模拟信号在采集卡内被转换为数字信号,经由计算机主板转移到内存中暂存,最后移动到硬盘内,同时利用Windows自带的远程桌面功能实现上位机对下位机的控制和对试验过程的监视。

图2 非接触式的图像采集与位移测量系统Fig. 2 Non-contact image acquisition and displacement measurement system

在充填体模型侧面形成具有随机性分布的较大色彩差的测量区域,本次试验在充填体侧面随机布置白色水磨石颗粒。在离心机运转过程中,通过装在挂斗侧壁的摄像头对模型箱中的模型变化进行记录,通过控制室电脑远程控制,可以拍摄单张照片或录像。通过清华大学自行研发的分析软件GIPS对照片序列进行分析处理,得出充填体模型在离心模拟试验过程中的位移场变化规律。通过大量的离心模拟试验表明,该非接触位移测量系统运行可靠且便于操作,能够在离心模型试验过程中高速采集高质量图像,克服了高速旋转的离心场的干扰,能够对多点同时进行测量,无需布设传感器,测量精度高,可达到亚像素量级。

1.2 试验设计

1.2.1 试验材料及参数

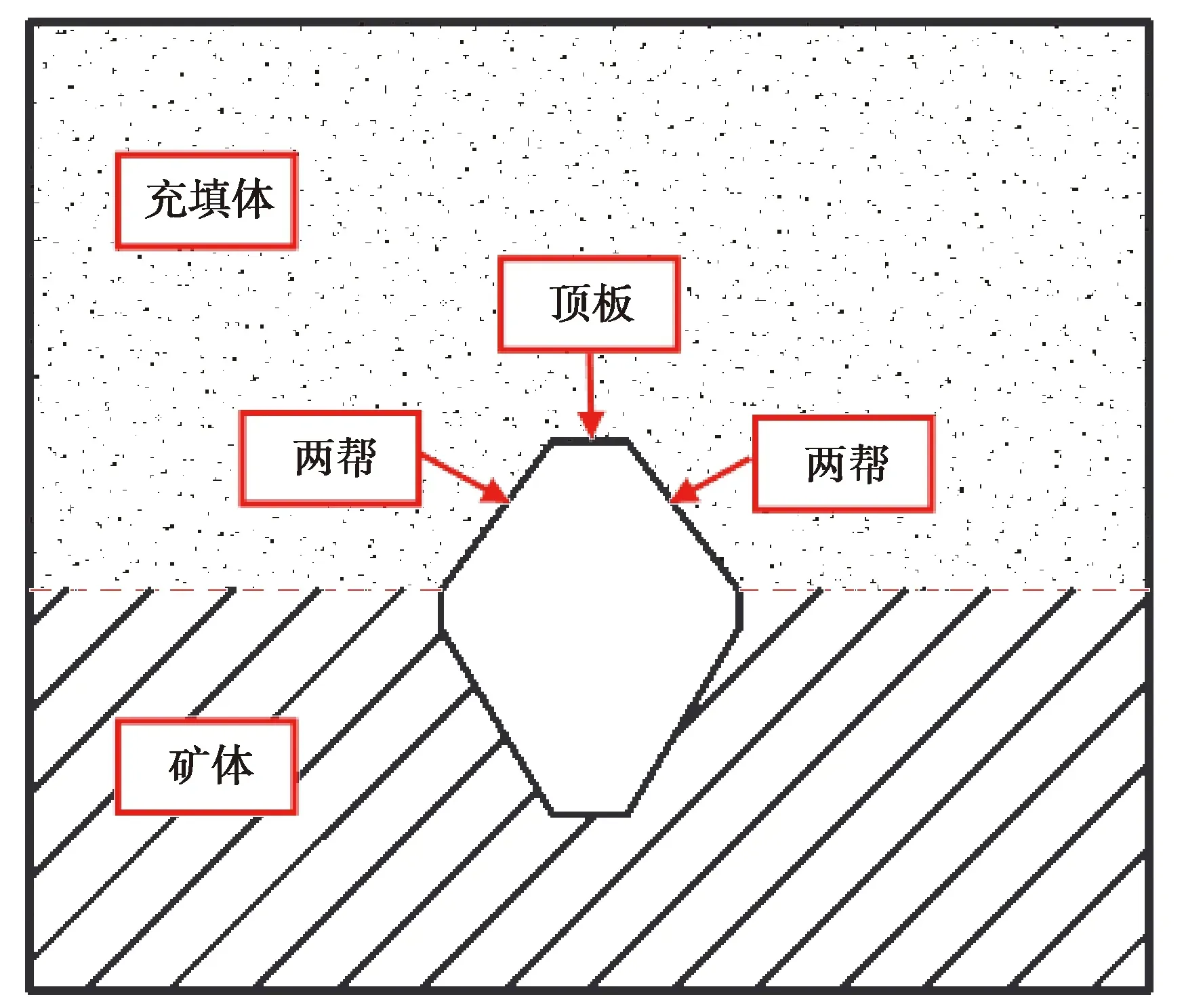

图3 模型结构示意图Fig. 3 Schematic diagram of the model structure

六角形进路开挖后,其顶板及两帮均为充填体,下部为矿体(见图3)。金川公司主要以棒磨砂作为充填骨料,充填料浆的质量分数为78%。如前文所述,为了降低充填成本,设计东部贫矿充填体的7 d强度降低为2 MPa,离心模拟试验充填体强度也采用2 MPa,为了获得合适的配合比,进行不同配合比条件下的充填体强度试验,得出充填体7 d强度为2 MPa时的充填体配合比。进路下部的矿岩采用等强度的混凝土替代。本次离心试验设计最大离心加速度为100g,按照离心模拟试验相似比原理,按照模型:原型=1∶ 100进行设计。原型六角形采场尺寸为16 m×20 m,模型尺寸为16 cm×20 cm。

1.2.2 磨具

采用自行设计的浇筑磨具对离心模拟试验模型进行制作,磨具中部预留六角形进路,六角形进路由六块相互独立的有机玻璃板组成,采用螺栓连接。磨1具尺寸的精度误差≤1 mm。在充填体浇筑过程中,为了使充填体快速沉淀和强度均匀,在模型的一侧布置了直径2 mm的滤水孔,滤水孔的布置间隔为50 mm×50 mm。

1.2.3 浇筑与养护

离心模拟试验模型的浇筑分2次完成,首先浇筑下部的混凝土部分,混凝土浇筑完成后,静置3 h,使混凝土凝固具有一定强度后,开始浇筑上部的充填体部分。模型浇筑完成后,利用模型背面的泌水孔进行泌水,泌水完成后,拆除模型外部模具,放入养护箱进行标养护,养护条件为湿度95%,温度20 ℃。

1.2.4 加载过程

首先将养护7 d后的离心试验模型(见图4)放入离心机吊篮中,以5g/min的加载速度缓慢加载,当六角形进路上部充填体发生垮塌时,稳定该时刻的离心加速度不变持续加载10 min,当变形稳定后继续增大离心加速度,直至离心加速度增加到100g时试验停止。

图4 试验模型Fig. 4 Experimental model

2 试验结果及分析

2.1 破坏过程

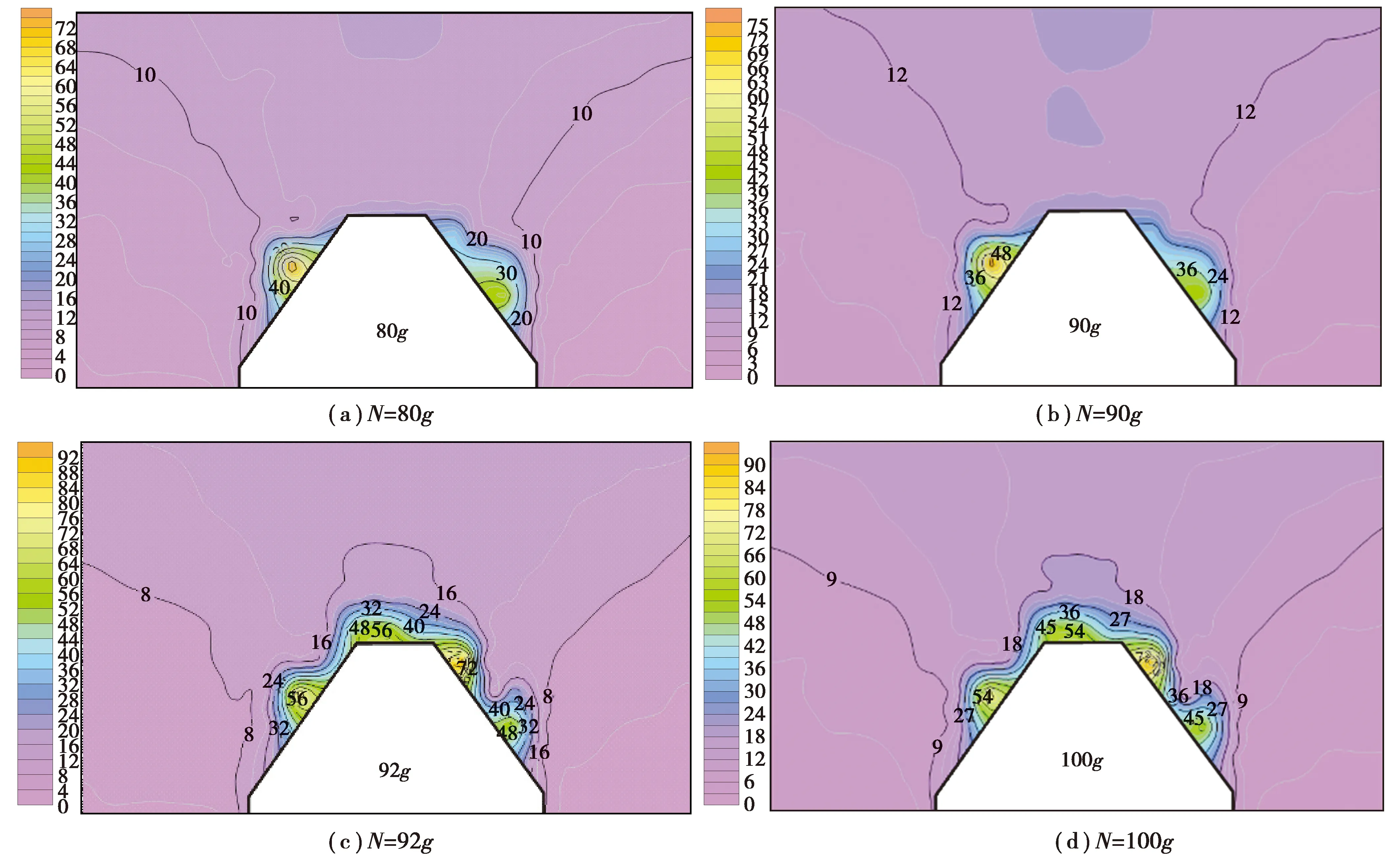

由于下部混凝土的位移变化相对充填体较小,因此只对六角形进路上部及两侧的充填体进行分析。采用非接触式位移测量系统对离心加载过程进行拍照,采用分析软件GIPS对照片序列进行分析处理,对离心加载过程中的六角形进路上部充填体的位移发展规律进行分析,分析结果见图5。

图5 离心模拟试验过程中充填体位移场(单位:dpi)Fig. 5 The displacement of backfill body under different centrifugal accelerations (unit: dpi)

图5中位移单位为dpi,1 dpi=0.22 cm。当离心加速度增加至80g时,进路两帮充填体发生较大变形,首先是左侧边帮发生坍塌破坏,最大位移出现在破坏中心部位,接着右侧边帮发生破裂并坍塌破坏。继续增大离心加速度至90g,进路顶板发生细小裂纹,裂纹方向与进路顶板平行。继续加载至92g,进路顶板产生较大位移并发生坍塌破坏,保持离心加速度不变持续加载,顶板持续有充填体颗粒掉落,裂纹向充填体深部扩展,待顶板充填体达到稳定不再发生破坏,继续增加离心加速度至95g,进路顶部保持稳定并没有继续发生坍塌破坏,继续增加离心加速度至100g,进路顶板及两帮保持稳定,没有发生破坏,其顶板与两帮位移较95g时稍有增加。

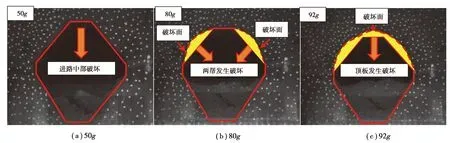

图6为离心模拟过程中,由摄像头拍摄的六角形进路上覆充填体在离心加速度持续增大过程中的破坏过程。当离心加速度为50g时,进路开采方向的中部发生坍塌破坏。当离心加速度加载至80g时,两帮发生破坏,破坏面呈弧形。当离心加速度增加至92g时,顶板发生垮塌,其破坏面与两帮形成半椭圆的塌落拱并趋于稳定。从充填体破坏过程可以得出:六角形进路两帮较顶板易发生破坏,顶板垮塌后与两帮破坏面形成圆弧形塌落拱,圆弧拱形增加了充填体的稳定性,使得充填体能够承受更大的自重应力。同时,由于当离心加速度仅为50g时,六角形进开采方向中部即发生破坏,说明在实际回采中应严格控制进路长度,避免由于进路开采长度过长造成顶板出现较大的拉应力集中区。本次离心模拟的进路长度相当于实际开采过程中进路长度为10 m,因此建议实际回采过程中,进路长度应严格控制不超过10 m。

图6 进路的破坏过程Fig. 6 The destruction process of the drift

2.2 位移发展规律

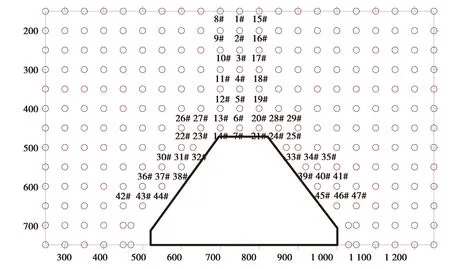

为了揭示六角形进路上部充填体与离心加速度之间的定量变化规律,分析充填体发生破坏时对应的极限变形量,在分析区域内选择11组共55个监测点进行分析(见图7)。

图7 监测点位置分布Fig. 7 Distribution of monitoring points

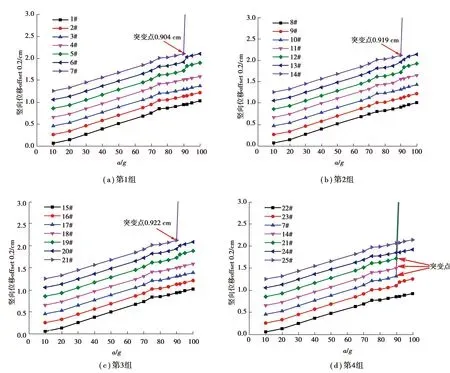

图8为1~8组监测点的竖向位移时程曲线,从图8中可以看出,随着离心加速度a的增加,监测点的竖向位移逐步增大。1~3组监测点为进路顶板处的3组竖向布置监测点,从图8中看出,进路顶板处的7#、14#、21#监测点在离心加速度为92g的情况下,位移均发生了突变,竖向累计位移最大值分别为0.904,0.919,0.922 cm。第4~5组监测点为进路顶板处的2组水平布置监测点,从图中可以看出,第4组位于顶板上方的监测点位移突变,发生破坏,而第5组监测点位移未发生突变。6~8组监测点布置在进路上部两帮,32#监测点最先在离心加速度为70g时发生位移突变,发生突变时的竖向累计位移值为0.697 cm,33#监测点和34#监测点75g时发生位移突变,发生突变时的竖向累计位移为0.801 cm和0.796 cm,38#监测点最先在离心加速度为70g时发生位移突变,发生突变时的竖向累计位移值为0.698 cm,与32#监测点同时破坏,39#监测点和40#监测点75g时发生位移突变,发生突变时的竖向累计位移为0.627 cm和0.762 cm。

图8 竖向位移变化规律Fig. 8 The vertical displacement

从上述分析可以得出,两帮发生破坏时的离心加速度要小于顶板发生破坏的离心加速度,70g时进路两帮发生破坏,而顶板在92g时才发生破坏,可以得出,六角形进路顶板稳定性要强于两帮的稳定性。此外,两帮发生破坏时最大累计竖向位移为0.627 cm,而顶板发生破坏时最大累计位移为0.904 cm,说明顶板比两帮能够承受更大的极限变形量。

3 结论与讨论

1)揭示了大尺寸六角形进路充填体的破坏过程及破坏模式。在离心加速度逐渐增大(上覆充填体自重应力逐渐增大)的过程中,离心加速度80g时六角形进路两帮先发生破坏,92g时顶板发生破坏,这与数值模拟六角形向下胶结充填开采过程中六角形进路周边的应力分布及塑性区分布的结果一致,说明水平构造应力对六角形采场应力分布的影响较小,自重应力起主要作用;在六角形顶板附近出现拉应力,进路两帮及顶板周围出现塑性区,其塑性区分布比较均匀。这与本次离心模拟试验观测到顶板及两帮发生破坏并形成圆弧形塌落拱的现象一致,表明六角形进路有利于维持采场的稳定性。同时,离心模拟结果表明,两帮的稳定性要低于顶板的稳定性。

2)定量揭示了六角形进路上覆充填体位移与自重应力之间的关系。根据离心模拟相似比原理,试验模型两帮及顶板发生破坏时的位移量与对应的离心加速的乘积为现场实际发生破坏的变形量,两帮发生破坏时对应的竖向极限变形量50.16 cm,顶板发生破坏时对应的竖向极限变形量83.17 cm,在实际生产中,上述变形值可作为顶板及两帮位移监测的预警值。