ZLZY310高温钻井液冷却系统研制及应用*

李胜忠 张铜鋆 聂 军 杨智钰 吕合军 包秋民

(1.中石化中原石油工程有限公司装备管理部 2.中石化石油工程钻井仪表及固控技术中心 3.中石化中原石油工程有限公司钻井工程技术研究院)

0 引 言

随着我国油气钻探技术的发展,超深井、高温井已成为开采油气资源的重要方向。川南、顺北等区块油气井垂深大、井筒温度高,部分井眼最高温度超过170 ℃。高温的井下环境会出现随钻测量仪器(MWD和LWD等)精度下降和信号失灵的问题[1-2],甚至因温度过高造成仪器烧毁,导致钻井处于盲打状态。钻井液温度随井眼温度的升高而升高,这会影响井下工具的使用寿命。因此,高温井开采需配备一套钻井液冷却装置,用以消除井底温度对钻井作业的不利影响[3]。目前主要通过地面配置的钻井液冷却系统对钻井液进行冷却。流量不大、返回温度不高的钻井液可采用自然冷却方式,但是气候变化对该冷却方式影响明显。新加坡FPT公司的制冷系统采用喷淋方式,通过将冷却水或载冷剂直接喷淋到钻井液管路上,达到钻井液降温的目的。美国的NOV、Schlumberger以及荷兰TES公司采用板式换热技术的钻井液地面冷却设备,将钻井液与冷水或载冷剂等进行换热实现钻井液的冷却[4-5]。当水基钻井液急需冷却时,还可以使用冰块或低温介质进行降温,但该方法成本高,要求苛刻,仅作为应急方案使用。国内的钻井液冷却技术多采用板式热交换器和管式热交换系统。板式热交换器采用逆流换热实现动态冷却钻井液,冷却效果较好,但在使用过程中极易造成换热器堵塞。管式热交换系统不易堵塞,但存在换热效率低、体积大等问题[6-7]。

目前国产钻井液冷却设备存在降温效率低、体积大、易堵塞等问题,无法满足钻井现场的需要。针对上述问题,笔者建立了井筒循环钻井液传热模型,进行井下钻井液传热规律仿真,明确了钻井液的入井温度。基于钻井液入井温度范围,研制了ZLZY310高温钻井液冷却系统。该装置在油田开展了现场应用,钻井液降温效果显著,保证了井下随钻测量仪器数据的稳定传输,未出现因井下高温导致的停钻循环、起下钻等情况,具有较好的经济效益和社会效益。

1 技术分析

1.1 总体结构

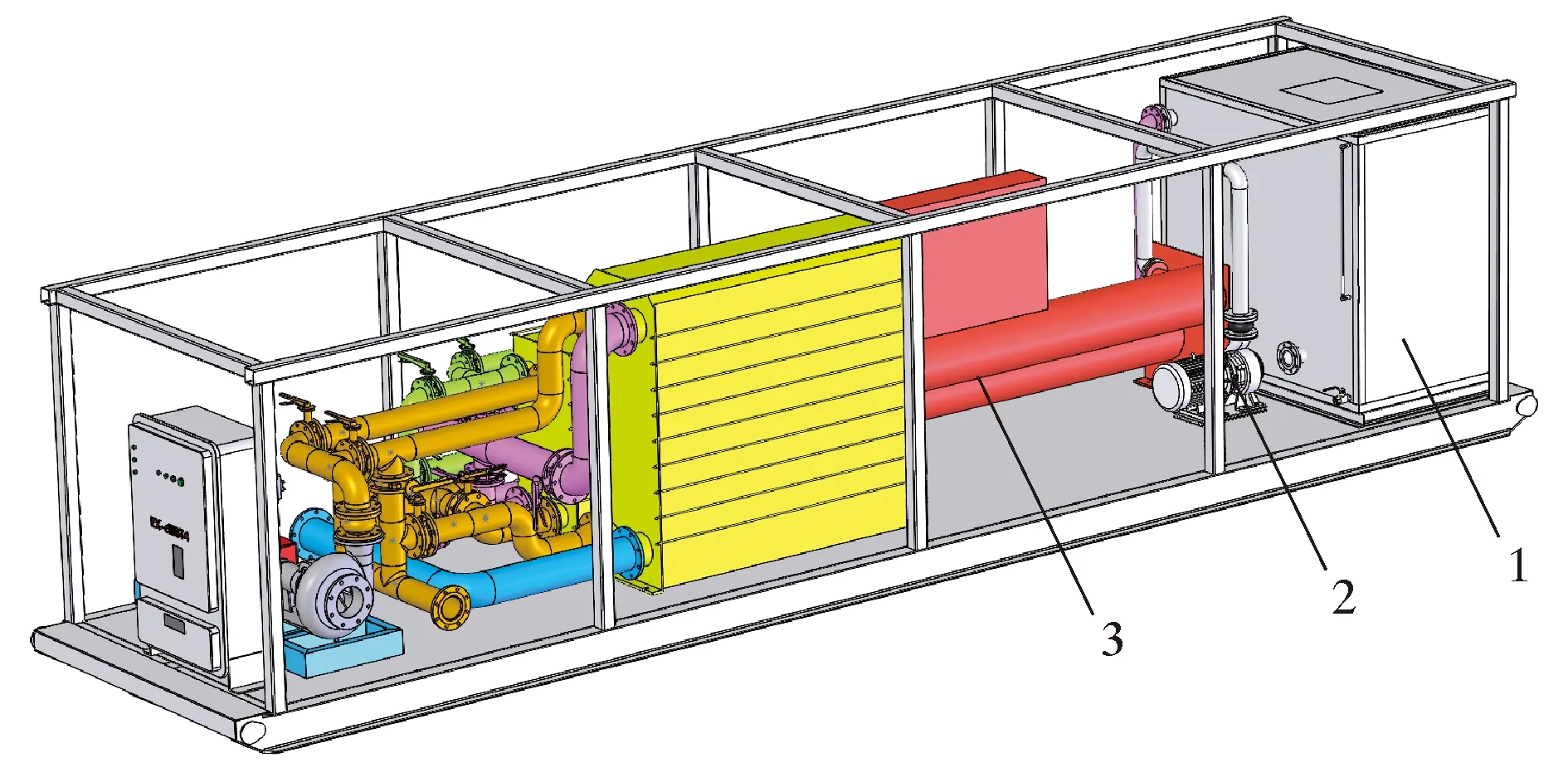

ZLZY310高温钻井液冷却系统结构如图1所示。该装置采用模块化设计的整机结构,在满足核心功能的同时便于现场安装和搬运。该装置包括水罐模块、散热模块、集成散热模块和换热制冷模块。水罐模块用于存储冷却水,并为换热器提供冷却水。每个散热模块有4台冷却塔,用于对换热后的冷却水进行降温,将热量散发到周围环境中。换热模块包括换热器、砂泵、水泵等,用于高温钻井液和冷却水之间的热交换。制冷模块包括螺杆制冷机组、冷水罐等,用于制造低温冷水,进一步降低钻井液温度。

1—水罐模块;2—散热模块;3—集成散热模块;4—换热制冷模块。图1 ZLZY310高温钻井液冷却系统结构Fig.1 Structure of ZLZY310 high temperature drilling fluid cooling system

1.2 工作原理

ZLZY310高温钻井液冷却系统工艺流程如图2所示。从井底返回至地面的高温钻井液进入钻井液罐中,钻井液罐中的钻井液由砂泵输送,依次流经热交换器A与热交换器B。流经热交换器A时,高温钻井液与水泵输送的常温水换热,换热后的常温水经冷却塔冷却后,返回水罐,并再次循环使用。一次换热后的钻井液流经热交换器B时,与水泵输送的冷却水换热,再次降低钻井液温度。升温后的冷却水返回冷水罐,继续由制冷机循环冷却。同时,制冷机产生的热量,由冷却罐内的常温水吸收,并通过冷却塔散热。经两级冷却后的钻井液返回钻井液罐,完成冷却过程。

图2 ZLZY310高温钻井液冷却系统工艺流程Fig.2 Technological process of ZLZY310 high temperature drilling fluid cooling system

当换热器被杂物堵塞时,采用反冲洗流程:换热模块中的砂泵通过钻井液过滤器,抽汲循环罐内的高温钻井液,首先输送至热交换器B进行冷却,然后输送至热交换器A进一步冷却。降温后的钻井液携带过滤器中的杂物排出管汇,解除堵塞。

1.3 主要技术参数

最大处理量:260 m3/h;

换热面积:310 m2;

钻井液温度降低:23~38 ℃;

最大工作压力:1.0 MPa;

装机总功率:204 kW;

外形尺寸:10 510 mm×5 480 mm×5 100 mm。

2 模块设计

2.1 井下钻井液传热分析

2.1.1 井下钻井液传热计算模型

考虑井下换热因素对钻井液、管柱、地层温度分布的影响[8-9]。假设:岩石的密度、比热容和热导率不随温度而变化;钻井液为不可压缩的流体,在循环流动过程中热导率和比热容与温度无关。建立井下钻井液传热计算模型如下。

管柱内液体温度模型:

(1)

管柱温度模型:

(2)

环空内液体温度模型:

(3)

地层热模型:

(4)

式中:ρl为钻井液密度,kg/m3;ρw为钻柱材料密度,kg/m3;q为钻井液的质量流量,kg/s;Cl为钻井液的比热,J/(kg·℃);Cw为钻柱材料比热,J/(kg·℃);Cf为地层岩石比热容,J/(kg·℃);Tc为小井眼钻柱内钻井液的温度,℃;Tw为钻柱壁温度,℃;Ta为小井眼环空钻井液温度,℃;Tf为地层温度,℃;kw为钻柱材料的导热系数,W/(m·℃);kl为钻井液的导热系数,W/(m·℃);kf为地层的导热系数,W/(m·℃);rci为钻柱内半径,m;rco为钻柱外半径,m;rb为井眼半径,m;hci为钻柱内壁与钻井液的对流换热系数,W/(m2·℃);z为轴向坐标,m;r为径向坐标,m;f(t)为无因次时间函数;Qa为环空钻井液黏性摩擦功率,W/m;Qc为套管内钻井液黏性摩擦功率,W/m。

2.1.2 钻井液传热模型及网格划分

以川南工区泸203区块为例,建立了井筒循环钻井液传热模型及网格模型,如图3所示。1、2为地层固体域,3、4为钻井液流体域。入口段为inlet,出口段为outlet1、outlet2,边界条件设置为速度入口,出口(outlet1,outlet2)边界条件均设置为压力出口,其余壁面均设置为Wall。网格尺寸为1 mm,网格质量均在0.9以上。钻井液密度为2.0 g/cm3,导热系数为1 W/(m·℃),比热容为2.1 kJ/(kg·℃),塑性黏度为24 cp,动切力为8 Pa;钻柱密度为7.8 g/cm3,导热系数为48 W/(m·℃),比热容为0.5 kJ/(kg·℃)。

图3 钻井液井下传热模型Fig.3 Downhole drilling fluid heat transfer model

2.1.3 入井温度对井底钻井液温度的影响分析

图4为井底地层温度为150 ℃,钻井液排量为30 L/s,循环15 h,不同水平段钻井液入井温度与井底钻杆末端温度的关系曲线。

图4 不同水平段长度下钻井液入井温度与井底钻杆末端温度的关系Fig.4 Relationship between drilling fluid temperature at the entry and at the bottom drill pipe end with different lengths of horizontal intervals

井底钻杆末端温度随着钻井液入井温度的增加而升高,近似正线性相关。当钻井液温度从25 ℃升高到80 ℃,不同水平段井底钻杆末端温度的最大值为138.28 ℃,最小值为116.01 ℃。井底钻杆末端温度对钻井液入井温度变化很敏感,所以在不改变初始模拟计算参数情况下,单纯降低钻井液入井温度即可达到降温的目的。

2.1.4 井底钻井液瞬态分析

考虑钻井过程停泵、接单根时钻井液静止的影响,研究钻井液静止情况下的井底温度变化情况,对钻井液静止状态进行瞬态分析。基于上节的模型基础数据:井深3 800 m,水平段长度为1 000 m,钻井液入井温度为35 ℃,钻井液排量为30 L/s,模拟钻井液静止状态下温度变化情况。

静止状态下,井底钻井液随时间温度的变化见图5。由图5可知,钻井液停止供应前4 min井底钻杆末端温度曲线斜率较大,井底钻杆末端温度增速较快。从第5 min开始到第10 min钻杆末端升温曲线较为平缓,第10 min时钻杆末端温度比第5 min时的温度高1.9 ℃,井底钻杆末端温度变化情况较小。

图5 井底钻井液温度随时间变化关系图Fig.5 Change of bottom hole drilling fluid temperature with time

依据本节分析结果,钻井液入井温度降低,井下钻井液温度随之降低。钻井液的黏温效应导致黏度随温度降低而增大,特别是油基钻井液。钻井液黏度过高导致泵送效率降低、机械转速下降等问题。另一方面,冷却装置冷却钻井液,使钻井液入井温度过低会增加使用成本。基于井下钻井液传热理论分析结果,考虑钻井效率、成本等因素[10-11],确定钻井液的最佳入井温度为35 ℃。

2.2 水罐模块

水罐模块主要包括罐体、进水管汇和2组冷却泵,如图6所示。该模块用于存储并循环冷却水,罐体可存储50 m3冷却水,为冷却水泵提供充足的冷水供应并随机配有水流开关,在冷冻水或冷却水流量不足或断水时,机组停机保护,以防止损坏压缩机。设计了进水管汇,可对高温冷却水进行分流输送至冷却塔。高温冷却水经冷却塔散热后,在重力作用下,落回至罐体,实现冷却水的循环利用。

1—罐体;2—进水管汇;3—支架;4—主冷却泵;5—副冷却泵。图6 水罐模块Fig.6 Water tank module

2.3 散热模块

1—散热座;2—冷却塔;3—排水口;4—进水管汇;5—集水槽。图7 散热模块Fig.7 Heat dissipation module

散热模块主要由散热座和4台冷却塔组成,如图7所示。该模块安装在水罐模块上方,散热座与冷却塔之间采用螺栓连接的方式固定。冷却塔中心与水罐内的进水管汇连接,通过冷却塔顶部的冷却风扇对换热后的冷却水风冷降温,散热后的冷却水经排水口返回水罐模块。为应对异物坠落,上部风筒设置热镀锌钢网。

2.4 换热模块

换热模块由换热座、板式换热器、管汇、砂泵和控制箱组成,如图8所示。换热模块与水罐模块平行安装,换热座是模块中其他部件工作的平台。砂泵作为散热模块的动力模块用于钻井液的循环,在砂泵的入口安装了杂质过滤器[12],避免换热器的堵塞。板式换热器由换热器A和换热器B组成,两换热器采用串联方式依次为钻井液降温。由水罐模块中的主、副冷却泵为板式换热器供应冷却水,该过程全部由控制箱中的控制系统控制。当换热器B发生故障时,换热器A可单独工作。砂泵通过钻井液过滤器,抽汲循环罐内的高温钻井液,输送至换热器A进行冷却,降温后的钻井液再返回循环罐。

1—控制箱;2—砂泵;3—管汇;4—板式换热器;5—换热座。图8 换热模块Fig.8 Heat exchange module

2.5 制冷模块

1—冷水罐;2—循环泵;3—制冷机组。图9 制冷模块Fig.9 Cooling module

制冷模块由冷水罐、循环泵、螺杆制冷机组构成,如图9所示。循环泵用于制冷机组和冷水罐之间的循环,循环泵将冷水罐中的冷水输送至换热器B中进一步降低钻井液温度,换热后的冷水经制冷机组冷却后返回至冷水罐,实现循环冷却。其中制冷机产生的热量,由冷却罐内的常温水吸收,并通过冷却塔散热。

3 现场应用

2020年5月,ZLZY310高温钻井液冷却系统在西南区块泸203H6-4井现场应用。ZLZY310高温钻井液冷却系统安装于循环罐外侧,从循环罐中间的连通管引出钻井液。

常温冷却水通过主换热器冷却钻井液,制冷机组产生的低温冷却水通过副换热器冷却钻井液,钻井液温度由72 ℃降至28 ℃。将泸203H6-4井的井下温度与邻井泸203H6-8、泸203H5-1使用其他钻井液冷却装置冷却同水平段井下温度进行数据对比,如图10所示。

图10 应用井与邻井同水平段井下温度对比Fig.10 Comparison of downhole temperature between application wells and adjacent wells at the same horizontal interval

采用ZLZY310钻井液冷却系统的井口钻井液返出温度由76 ℃降至51 ℃,钻井液入井温度由72 ℃降至28 ℃,井下温度由130 ℃降至115 ℃,降温效果显著,未出现因井下高温导致的停钻循环、起下钻等情况,保证井下温度不会超过随钻测量仪器额定工作温度。截至目前,ZLZY310高温钻井液冷却系统已在泸203H6-3、阳101H41-5、泸210、泸203H59-2、威页34-7HF、威页24-3HF、威页34-1HF、阳101H41-6、泸203H6-1等井位,完成了20余口井的钻井作业,各项技术指标均能满足钻井现场高温钻井液的冷却要求,受到钻井队的一致好评,具有良好的推广应用前景。

4 结 论

本文针对高温的井下环境导致随钻测量仪器精度失准或失效的问题,设计了ZLZY310高温钻井液冷却系统,所设计的交互式换热技术及工艺流程大幅提高了换热的工作效率。该钻井液冷却装置可以实现钻井液入井温度的大幅降低,该装置还有以下特点:

(1)该装置通过双换热器串联的工作方式,实现了钻井液冷却系统的模块化设计,空间利用率高,便于安装、运输。

(2)钻井液冷却系统适用范围广泛,可调控性大。面对环境温度较低情况,仅需启动换热器、冷却塔即可,采用多组冷却塔与各冷却塔并联使用。

(3)可靠性高。整机设计了保护结构及程序,以应对现场问题。现场应用20口井,整机性能稳定。