超高密度气制油合成基钻井液体系研究及试验

王 刚

(中国石油集团长城钻探工程有限公司钻井液公司,辽宁 盘锦 124000)

0 引言

随着浅部地层石油资源的可开采量日益减少,石油开发向深部地层发展,深井、超深井钻探数量不断增加。深井、超深井井下温度和压力高,地层结构复杂,易钻遇高压油气层、膏泥岩和盐水层,从而出现井塌、卡钻等技术难题。常规水基钻井液存在摩阻大、井眼净化难、井壁失稳、高密度下流变性难控制等问题,油基钻井液能较好解决水基钻井液存在的弊端。目前国内油基钻井液主要使用柴油和白油等成品燃料油作为基础油,其环保性能由低至高依次为粗白油>车用柴油>工业白油>轻质白油,特别是在粗白油和车用柴油中,因硫、氮、芳香烃含量高而易产生环境污染。目前国外主流采用低毒或无毒可生物降解油基或者合成基基础油,例如Saraline185v、Escaid110、EDC95-11等。其中用于钻井液配制的主要是Saraline 185V,由于Saraline185V主要成分为异构烷烃,含少量直链烷烃,不含芳烃,其对极性有机化合物的溶解能力弱,意味现有油基钻井液处理剂性能的发挥将受制约。该文研究旨在通过优选适用于Saraline 185V的高性能处理剂,研发形成抗高温超高密度环保型气制油合成基钻井液体系,为油气绿色高效钻探提供技术支撑。

1 抗高温气制油合成基钻井液体系主处理剂优选

1.1 乳化剂优选

基于大量前期研究基础,在如下气制油合成基钻井液体系评价优选乳化剂。实验配方为320mL气制油(Saraline185V)+4%乳化剂+ 80mL(25%CaCl溶液)+3%有机土+ 2%提切剂+2%CaO+4%降滤失剂+重晶石(1.8g/cm)。

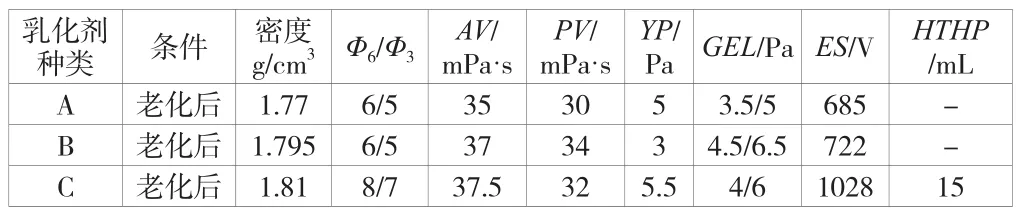

电稳定性是衡量油基钻井液性能的关键指标,其数值越高表明形成的油水乳状液越稳定,能够经受住地下长时间高温而不破乳。从表1可以看出,在密度1.8g/cm、温度220℃的条件下,A和B两种乳化剂形成的体系电稳定性明显低于乳化剂C。其原因是A和B两种乳化剂具有较强的极性,在气制油合成基基液中溶解性不好,导致稳定油水界面膜的能力不强。、的值代表了低剪切速率下体系的黏度,能够模拟钻井液与岩石接触面的剪切力大小,数值越高,剪切力越大,钻井液的携岩能力越强。乳化剂C形成的体系携岩能力,明显优于其他两种乳化剂。因此选用乳化剂C作为高温高密度气制油合成基钻井液体系的乳化剂,针对体系滤失量偏高的问题,滤失性能还需要进一步优化。

表1 乳化剂优选结果

1.2 降滤失剂优选

体系的高温高压滤失量是抗高温高密度气制油钻井液体系的重要指标,根据以下配方进行降滤失剂的优选以及最优加量的确定。实验配方为320mL气制油(Saraline185V)+4%乳化剂C+ 80mL(25%CaCl溶液)+3%有机土+ 2%提切剂+2%CaO+降滤失剂Ⅰ+降滤失剂Ⅱ+重晶石(1.8g/cm)。

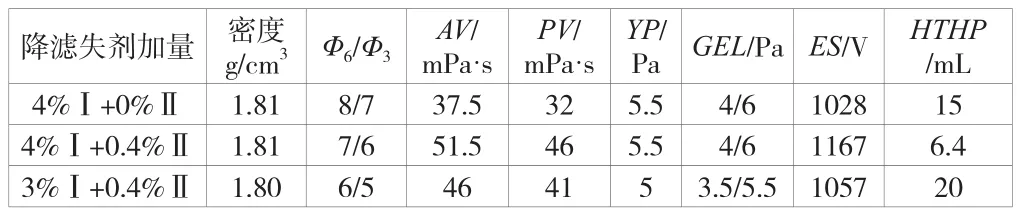

从表2可以看出,单独使用降滤失剂Ⅰ时,高温高压滤失量达15mL;加入0.4%的降滤失剂Ⅱ时,滤失量明显降低至6.4 mL,这主要是由于降滤失剂Ⅱ提供了封堵层的骨架,能够提高降滤失剂Ⅰ的作用效果;减少降滤失剂Ⅰ加量至3%后,滤失量又明显增大。这说明降滤失剂Ⅰ和降滤失剂Ⅱ复配使用降滤失效果最好,抗温能够达到200℃,降滤失剂Ⅰ的加量在4%左右,降滤失剂Ⅱ的加量在0.4%左右,兼顾流变性的同时,根据需要调整两种降滤失剂的加量和比例,达到最好的降低高温高压失水的效果。

表2 降滤失剂优选结果

2 高温高密度气制油合成基钻井液体系研发及性能评价

2.1 钻井液体系基础性能评价

通过大量配方优化试验研发了1套气制油钻井液体系,基础配方如下:250mL~360mL气制油(Saraline185V)+3%~6%乳化剂C+ 60~90mL(20%CaCl溶液)+2%~5%有机土+ 1%~2%提切剂+2%~ 5%CaO+ 4%~6%降滤失剂Ⅰ+0.3%~0.4%降滤失剂Ⅱ+重晶石。

从表3中可以看出,钻井液体系在不同密度下,180℃热滚前后性能保持稳定,高温高压滤失量在3mL以内,破乳电压均大于1000V,能够满足现场作业需求。

表3 不同密度下体系基础性能

2.2 钻井液体系沉降稳定性

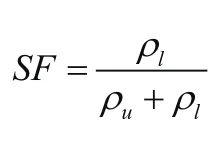

将热滚老化后的钻井液重新装入老化罐,在烘箱内静置不同时间后取出,测量破乳电压,流变性及上下层密度,计算沉降因子,评价钻井液体系的沉降稳定性。沉降因子按照下式计算。

式中:ρ-下层钻井液密度,g/cm。ρ-上层钻井液密度,g/cm。

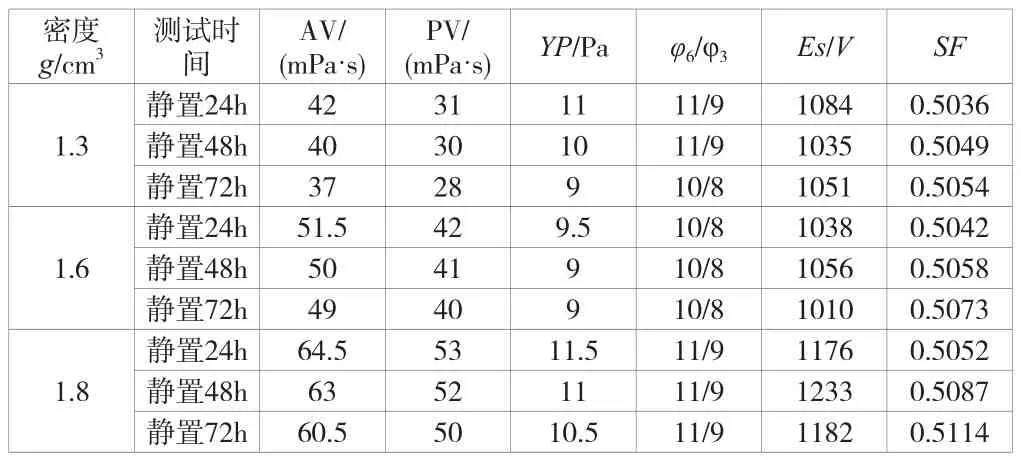

不同密度钻井液体系测试结果如表4所示。

表4 不同密度下体系静置后性能

从表4中可以看出,各密度下钻井液在静置72h后,黏度略有下降,主要是由于部分有机土在高温条件下失活,体系结构黏度降低,但钻井液整体性能变化不大,不影响后续的钻井工程。电稳定性保持在1000V以上,说明体系稳定性良好。

在不同密度下的钻井液体系计算的沉降因子均小于0.52,说明钻井液体系在静置老化前后上下层密度差异不大,未出现体系分层的情况,具有良好的沉降稳定性。

2.3 钻井液体系密度及抗温极限

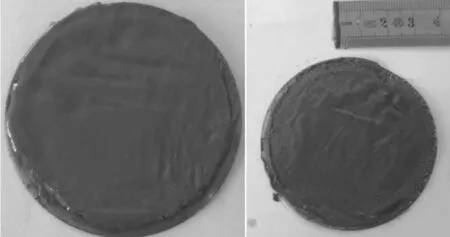

为研究体系密度及抗温极限,提高体系密度至2.6g/cm,老化温为220℃,形成一套抗高温高密度气制油合成基钻井液配方。配方如下。255mL 185V气制油(Saraline185V)+6%乳化剂C+32.2mL(30%CaCl盐水)+1.5%有机土+2%石灰+4%降滤失剂Ⅰ+0.6%降滤失剂Ⅱ+0.5%润湿剂+重晶石(2.6g/cm³)。由表5及图1中数据可以看出密度2.6g/cm的气制油合成基钻井液体系热滚16h后,体系破乳电压升高,黏度降低,高温高压失水较小,泥饼质量薄而韧,抗温能够达到220℃。

图1 密度2.6g/cm3,抗温220℃气制油钻井液体系泥饼质量

表5 钻井液性能数据表

3 气制油合成基钻井液技术现场试验

3.1 区块地质特点

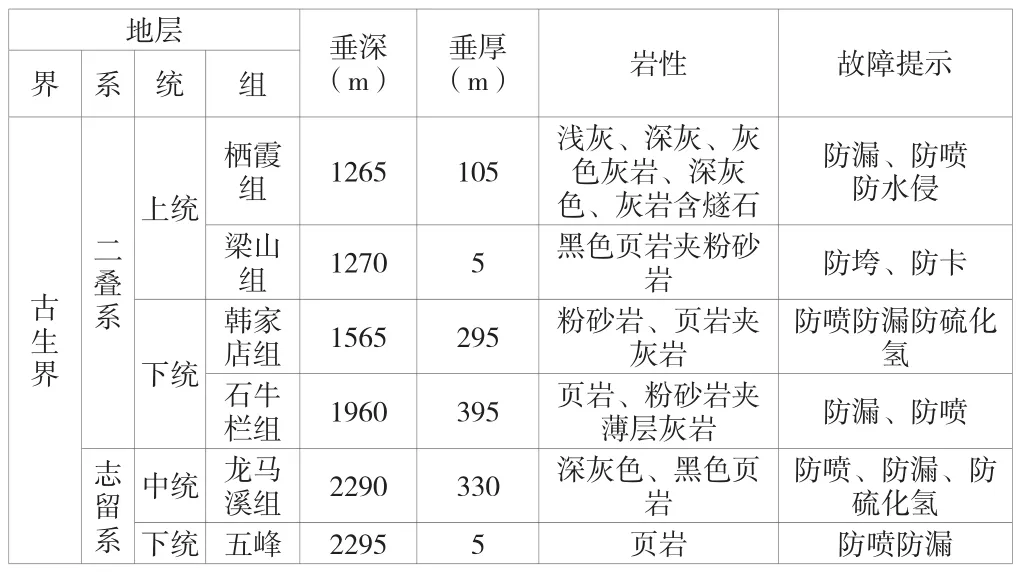

长宁区块构造位于娄山褶皱带与川南低褶带之间,主要受到娄山褶皱带控制,主要工区具有南北缓坡,中间平缓构造特征。长宁构造的主要储层是位于2300m左右的龙马溪组,上部为灰色、深灰色页岩,下部为深灰色褐色生物灰岩,表6为宁216H1-3井地质分层及岩性。该区块钻井周期长,水平段长(长度>1500m)、复杂时率高(区块完成井平均>8%)、井漏、井斜控制难,水平裸眼段易因岩屑堆积造成卡钻等问题。宁216H1-3的地质分层及岩性如表6所示。

表6 宁216H1-3井地质分层及岩性

3.2 钻井液施工难点

基于前期施工经验,试验井主要存在以下6个方面的钻井液施工难点。1)井漏问题:四开石牛栏组、龙马溪组各岩性互层频繁,层间界面微裂缝发育,均存在井漏风险。2)井壁稳定问题:四开裸眼段长,龙马溪和石牛栏组钻井液浸泡时间长,钻井液滤液进入地层后可能导致地层的地应力场发生变化,带来井壁不稳定问题。3)卡钻问题:当井壁不稳定达到一定程度后,岩石可能直接从井壁剥落,出现掉块卡钻问题;另外水平段长,容易钻井液纵向速度小,岩屑在水平段或造斜段沉降后容易引发岩屑床卡钻问题。4)防喷问题:由于地层压力系数较高,邻井施工中多次出现井涌气侵现象,钻井液如何平衡地层压力防喷问题为施工的重中之重。5)井眼清洁问题:四开高密度油基钻井液,井斜方位变化大,易形成岩屑床造成井眼不畅引发砂卡。6)摩阻扭矩控制问题:通过三维井模拟,摩阻扭矩控制难度大。

3.3 钻井液维护及性能异常处理

针对气制油钻井液现场试验过程中可能出现的黏度、润湿性、乳化稳定性滤失造壁性等性能异常情况,结合实验评价认识,在作业前提前制定了相应的处理措施预案,保证施工作业的正常进行,具体措施见表7。

表7 性能异常对应处理措施

3.4 试验效果

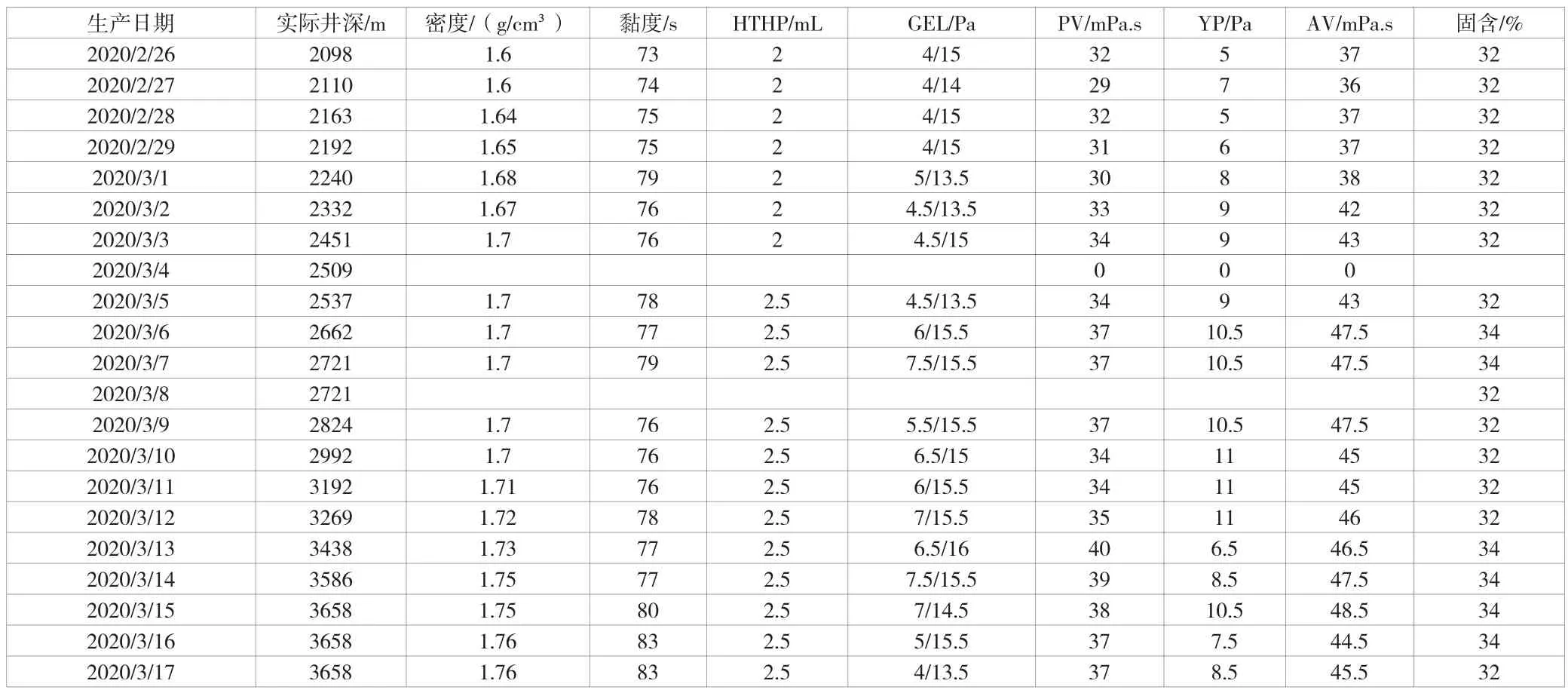

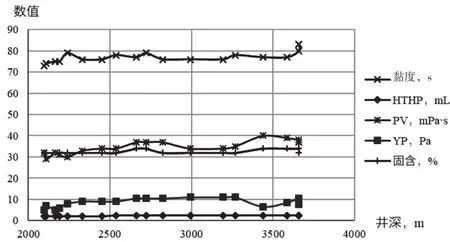

通过现场对气制油合成基钻井液体系进行应用,该体系在现场施工过程中性能稳定,未出现大幅波动现象,试验井未发生与钻井液相关的复杂情况。宁216H1-3井钻井液性能如表8、图2所示,整体性能良好,在井深3658m起钻顺利,起钻曲线平稳,表明气制油合成基钻井液体系性能很好的满足了钻井施工需求,有效防止了井下复杂情况的发生。

表8 宁216H1-3井钻井液性能

图2 宁216H1-3井钻井液性能

宁216H1平台应用气制油合成基钻井液的两口井(宁216H1-3井、宁216H1-4井)三开完钻周期平均为35.75天,同平台的宁216H1-2井三开完钻周期71天,宁216H1-1井三开完钻周期50天,分别节约钻井周期14.3天和35.3天。

4 结论与建议

该文研发了一套抗高温高密度气制油合成基钻井液体系,密度最高达2.6g/cm,抗温220℃,现场应用证明,该体系能够有效提高机械钻速,减少井下复杂情况,缩短钻井周期,满足了页岩气井钻井需求,但由于现场试验井温度低,其抗220℃高温现场应用效果需要进一步研究。

由于国内气制油合成基钻井液用基础油的研发尚处于起步阶段,现有技术仍存在配套处理剂少、效能低、用量大等问题,国产气制油在钻井施工现场的工业应用尚未开展,随着未来环境保护的需要,气制油及其在钻井施工中的应用将逐步受到重视,未来应加快相关技术研究和储备。