基于CNTs改性的树脂热学性能与韧性

李璋琪 黄频波 邹在平

(成都航空职业技术学院航空维修工程学院,四川 成都 600000)

0 引言

树脂作为复合材料的基体,是黏结纤维增强体并传递载荷的重要组成,正逐步实现从脆性树脂基体向韧性树脂基体的过渡,提升树脂韧性,降低环氧树脂发生脆性断裂的可能性,对研发抗冲击复合材料具有重要的工程应用价值。随着纳米材料的兴起和快速发展,其独特的尺寸效应、高比表面积,使在环氧树脂加入极少量的纳米粒子可显著改善材料的力学性能,且不会明显影响材料的固有力学性能,微/纳米颗粒也逐渐成为复合材料领域关注的热点。CNTs具有优异的力学性能和极高的导电性,可以显著提高复合材料的电学和力学性能。Vahid Rezazadeh等在对碳纳米管增强树脂复合材料的导电性能中提出引入胺官能化分散剂(Disperbyk BYK163)用来提升碳纳米管的分散性,但分散剂在CNTs表面覆盖了活化分子,导致韧性降低。因此,该文基于低黏度双酚F型树脂体系,研究不同CNTs改性比例下树脂耐热性能与断裂韧性的变化趋势,提出一种韧性耐热的树脂改性配方。通过热性能分析和三点弯法断裂韧性试验对改性树脂性能进行定量表征,并阐释树脂改性机理。

1 试验部分

1.1 原材料

标准双酚F环氧树脂PY 306,美国陶氏,环氧当量(g/eq.)156~167,黏度 eps@25℃为 1200mP·s~1600mP·s。

潜伏型液态固化剂VT24,美国陶氏,分子式:CHN,黏度 eps@25℃为 800mP·s~1000mP·s。

高纯单壁碳纳米管水分散液,恒球科技,碳纳米管含量0.1 wt%。

EFKA消泡剂,江苏阔润,不饱和聚酯,成分烷基苯,用于热固型树脂加速消泡过程。

柠檬酸钠添加剂,天津致远,99.00%纯度,降低CNTs活性,并作为混合树脂体系的络合剂。

1.2 试样的制备/试验过程

环氧树脂须加入固化剂才能固化,因此涉及树脂固化物制备的主要原材料包括基料树脂、改性树脂、固化剂和其他添加剂。为研究不同改性配方的性能,需要制备含有不同质量分数改性剂的树脂固化物,具体操作为使用精度为0.0001 g的电子天平称量所需质量的树脂和固化剂,通常基料树脂不低于50 g。通过在基料树脂中加入不同含量的碳纳米管水分散液,混合固化剂后制备得到改性树脂,改性比例分别为CNTs 0.1%、CNTs 0.15%、CNTs 0.2%、CNTs 0.25%,CNTs 0.3%和CNTs 0.5%。碳纳米管水分散浓度为10 mg/ml,树脂和固化剂的比例是100∶1,每次配置样品总质量为50 g,其中树脂47.5 g,固化剂2.5 g。碳纳米管水分散液须除水处理,首先抽取2.5 ml碳纳米管水溶液置于烧杯中,将烧杯置于加热套上,加热套温度调到40 ℃,等杯中的CNTs慢慢熬至沥干,呈现淡黄或黑色的碱性粉末状溶液即可。其次依次加入47.5 g树脂混合均匀,待混合树脂冷却至室温后,使用真空泵抽除气泡20 min~30 min。气泡消除后,加入2 mL消泡剂,2.5 mg固化剂和2 mL消泡剂混合均匀,静置5 min无明显团聚现象后装入模具,固化制度为120 ℃-30 min。

1.3 测试与表征

试验设计总体方案如下:通过测定初步评估改性方案的有效性,根据DSC扫描测试结果得到不同共混比例下改性树脂的后进一步细化改性比例,通过断裂韧性试验定量表征不同体系对树脂韧性的改性效果,并通过断裂韧性变化趋势阐释改性机理。

采用DSC差示扫描量热法对树脂固化物进行玻璃化转变温度测试,计算采用ASTM E-2602标准。试验设备为美国TA公司生产的Q20型差式扫描量热仪。测试具体操作如下。每次取树脂约6.25 mg,在氮气氛围下进行DSC扫描,分别以5 ℃/min、10 ℃/min和15 ℃/min的升温速率从25 ℃升温至300 ℃,第一次升温结束后消除热历史,然后降温至常温后进行第二次升温。第二次升温曲线中出现转变的温度通常被认定为树脂Tg。

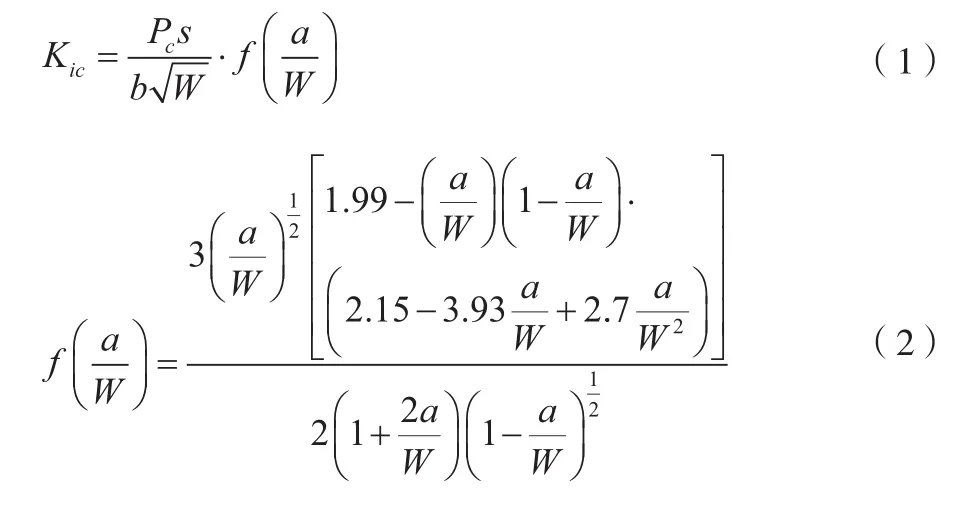

采用ASTM E399-2017进行三点弯式断裂韧性试验,试样制备模具为聚四氟乙烯数控加工而成,预制缺口R角为45°。使用Instron5982型万能电子材料试验机以实现不同改性比例树脂的断裂韧性测试,每种测试条件平行试样数为3个~4个,并利用集成软件Bluehill2,通过用户自定义试验方法设置试验具体参数如下。加载速率为1 mm/min,传感器量程为100 kN,数据采集间隔为0.1 s。断裂韧性测试跨距s为40 mm,三点弯曲试样宽度W为10.5 mm,为得到较为稳定的断裂韧性参数,试样应满足平面应变及小范围屈服的力学条件,因此需要根据测试标准设计样品尺寸。在常规的工程设计工作中,常用设计标准是材料的屈服应力或者0.2%的屈服应力。屈服应力用计算的作用应力除以安全系数后与设计标准对比看是否适用。而安全系数是考虑安装、制造和服役中附加应力的作用,给定安全系数扩大安全裕度。线性断裂力学理论是建立在安全系数未考虑其他失效形式下的,选用高安全系数无法避免低应力断裂,因此断裂力学用于测算给定尺寸的缺陷裂纹下,在服役载荷作用下是否扩展。断裂韧性值越高,材料抵抗灾难性破坏的抗力就越大。在试样设计时,可在一个相对简单的试样上测定断裂临界应力强度因子,再依靠适当的柔度分析得到作用应力与临界裂纹尺寸为计算临界裂纹尺寸。该文基于单边裂纹平板应力分析法获得样品尺寸参数如下。样品厚度B设为5.48 mm,预制裂纹长度a为4.5 mm,以保证试样在加载过程中始终符合线性断裂力学理论。断裂韧性的计算如公式(1)、公式(2)所示。

式中:K为断裂韧性;P为断裂载荷;为跨距;为样品厚度;为样品宽度;为预制裂纹长度;(/)为ASTM E399-2017三点弯法断裂韧性规定的特征函数。

2 结果与讨论

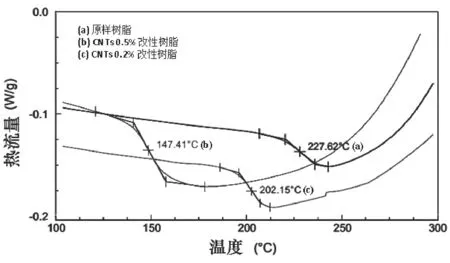

玻璃化转变温度是树脂从刚性玻璃态转化为柔软橡胶态时所对应的温度,它是衡量树脂耐热性能的主要参数。对耐高温环氧树脂的改性研究通常从2个方面进行概括。一个是微观方面,通过引入刚性的分子结构,例如耐高温固化剂以及聚合物,利用引入更高的化学键能与更致密的分子结构提高树脂体系的耐热基础与交联密度;另一个是宏观方面,通过混合纳米填料形成两相结构,或引入长链树脂结构形成互穿网络,为环氧树脂提供良好的支撑结构,提高树脂固化物的热变形温度。但环氧树脂固化物耐热性能与力学性能成负相关,耐热性能的提升随着强度、韧性等力学性能下降。因此,以提升树脂服役温度为目标,在保证力学性能前提下展开树脂改性研究,具有重要的工程应用价值。改性树脂的耐热性能由基料树脂、改性剂和固化剂共同决定,其中改性剂含量将较大程度影响改性树脂体系的相容性,因此该文设置改性剂比例梯度较大的DSC测试,采用CNTs 0.5%和CNTs 0.2%改性方案,初探CNTs作为改性剂对树脂耐热性能的影响。

原样树脂与改性树脂DSC测试曲线如图1所示。图1(a)曲线为原样未改性树脂DSC扫描曲线。通过DSC识读样品玻璃态转变温度的方法如下。确定图谱的纵轴为吸热或放热反应,树脂发生玻璃态转变会产生吸热现象,出现转折波谷,出现波谷的起始温度和波谷对应的温度的线性平均值为,由此可见原样未改性树脂的为227 ℃,说明树脂的耐热性能良好,具备实现改性效果的基础。根据图1(b)曲线可知,CNTs 0.5%改性时,改性树脂Tg为147 ℃,较改性前下降了80 ℃,这是由于改性纳米粒子的引入,微观层面上引入活性基团,促进树脂分子形成柔性长链结构,导致树脂致密度下降的同时减少树脂与固化剂形成的刚性网状结构,导致树脂下降。由图1(c)曲线可知,CNTs 0.2%改性时,改性树脂为202 ℃,较改性前下降约20 ℃,下降幅度较0.5%改性时有所下降,由此可进一步论证纳米粒子的引入导致柔性链段增加,树脂致密度下降,进而下降的论述。后续可通过树脂断裂韧性的测试验证树脂韧性提升的改性效果。

图1 原样树脂与改性树脂DSC测试曲线

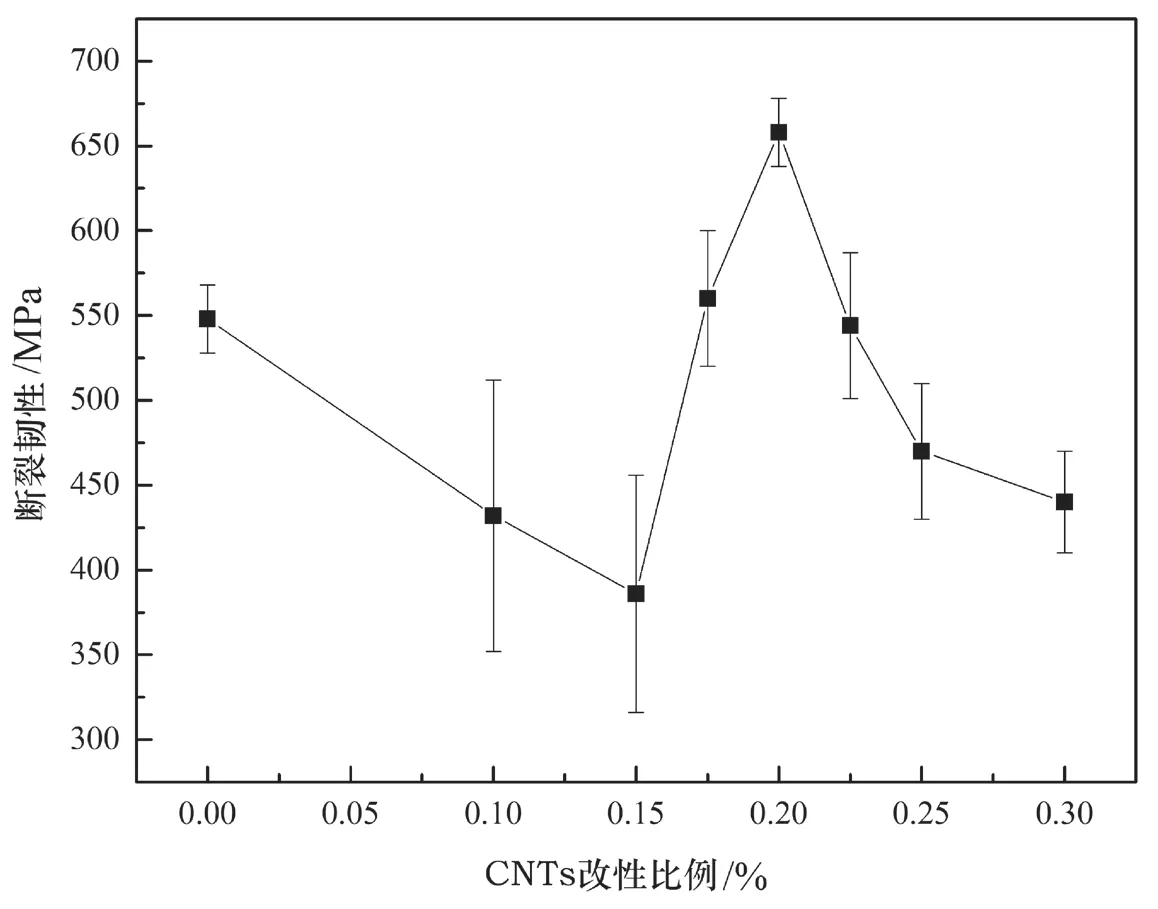

根据DSC试验结果初步筛选出较好耐热性能的改性比例为CNTs 0.1%、CNTs 0.15%、和CNTs 0.2%,因此针对CNTs 0.1%,CNTs 0.15%、CNTs 0.175%、CNTs 0.2%,CNTs 0.225%,CNTs 0.25%和CNTs 0.3%改性树脂进行断裂韧性测试,以研究兼具较好耐热性能和韧性的最优改性比例。三点弯法断裂韧性试验在加载过程中,针对多相的改性树脂,试样内部主要承受层间剪切应力、弯曲应力以及局部挤压应力,因此能较为全面地表征树脂的强度与韧性,以实现改性方案的最优化选择。

原样树脂与不同CNTs改性比例断裂韧性变化趋势如图2所示。根据图2的变化趋势可知,CNTs 0.2%改性树脂其断裂韧性最佳,达到约650 MPa,较改性前的524 MPa提升24%,CNTs 0.2%改性方案可视为最优改性方案。分析图2趋势可知,断裂韧性随CNTs改性比例提升呈先下降、后上升至峰值,再下降趋于恒定值的变化趋势。这是由于当改性比例在0.15%以下时,因CNTs在增强树脂刚度以及力学性能方面具有优势,因此纳米尺度上的CNTs颗粒以填料形式在物理尺度上对原样环氧树脂体现增强效应以提高树脂刚度。但由于CNTs改性比例较低,改性树脂分子链端运动受限,受载时树脂内部结构仅限于在平衡位置运动,且树脂分子链端运动受限,因此会导致CNTs的增强效应较弱,改性树脂断裂韧性下降;当改性比例达到0.15%至0.2%时,CNTs附于树脂上的表面体积比已逐渐增大到阈值,树脂分子链端运动范围增大并逐渐脱离平衡位置,随着界面面积的急剧增加,CNTs的增强效应发生显著变化,较大面密度的CNTs消耗裂纹扩展能量,且以填料形式存在的CNTs与树脂基体发生界面滑移,且形成微孔洞。承受弯曲应力与剪切应力时,根据孔洞剪切屈服理论,裂纹前端的三向应力场与颗粒相固化残余应力的叠加作用使树脂内部破裂而产生微孔洞,微孔洞造成的体膨胀诱发断面出现剪切屈服效应,这种剪切屈服过程通常是材料韧性较高的体现。与此同时,CNTs的引入使在裂纹扩展中消耗更多形变能量,进而使改性树脂断裂韧性上升且优于未改性树脂;当改性比例升至0.2%以上,CNTs进一步改变原样树脂结构,高面密度的纳米相形成新的微网络,促使少量CNTs产生团聚效应,破坏树脂内部布局,影响纳米相与树脂间应力传递,在一定程度上破坏CNTs阻碍裂纹扩展的纳米界面,从而呈现改性树脂断裂韧性下降的变化趋势。

图2 原样树脂与不同CNTs改性比例断裂韧性变化趋势

3 结论

改性配方如下。随CNTs改性比例提升,改性树脂断裂韧性呈先降后升变化趋势,升至峰值再下降趋于恒定值,由此推断CNTs 0.2%为最优改性比例,改性后仅降低20 ℃左右,但断裂韧性提升24%至650 MPa。

改性机理如下。CNTs纳米相以填料形式在物理尺度上改变树脂内部结构,通过消耗更多树脂内裂纹扩展所需能量实现增韧效应。但也因CNTs纳米相促成柔性长链结构,导致树脂刚性网状结构密度下降,进而降低。后续可采用傅里叶红外分析(FT-IR)研究改性前后树脂基团变化进一步明确改性机理。