三软低透气煤层瓦斯抽采钻孔工程精细管理

张飞虎

(郑州煤炭工业集团有限责任公司,河南 郑州 450000)

一直以来,煤炭是我国主体能源和重要基础产业,是我国能源发展的压舱石。事故统计表明,瓦斯是井下安全开采的最大威胁,特别是在重特大事故中,瓦斯类事故发生最频繁、造成死亡人数最多[1]。目前,多数矿井进入深部开采,面临的瓦斯问题更加严峻,从安全、能源、环保3个方面考虑,都需要进一步提高煤与瓦斯共采水平[2]。

我国大部分高瓦斯矿区煤层透气性差,煤层增透是解决瓦斯抽采瓶颈问题的关键,保护层开采卸压[3]、水力化措施[4]等增透技术得到快速发展。此外,抽采钻孔提浓增量、瓦斯抽采参数精准监控与智能控制抽采等关键技术也是提高抽采水平的有效途径[5]。

郑煤集团公司告成煤矿开采煤层为豫西三软低透气煤层,具有煤层透气性差、煤体松软易碎、钻孔成孔难、流量衰减快的特点,为此应用了水力压裂、水力扩孔综合增透措施、钻孔水力修复增透、水力冲孔与深孔预裂爆破耦合增透等技术。近年来,告成煤矿通过强化过程管控、提高装备投入、应用技术创新等技术手段,对瓦斯抽采钻孔工程进行精细管理,提高了瓦斯治理效果,可为突出危险性强、煤层透气性差、构造条件复杂的同类矿井实现安全高效开采提供借鉴。

1 告成煤矿瓦斯治理发展

(1)第1阶段。开采的二1煤层为单一煤层,不具备开采保护层的条件。2005年被鉴定为突出矿井后,初期采用顺层钻孔预抽煤巷条带、回采区域煤层瓦斯及采空区埋管抽釆的方式进行瓦斯抽釆。在采用顺层钻孔治理瓦斯中存在一些问题难以解决:①受滑动构造影响,煤层底板起伏变化大,部分地点钻孔控制不到位,局部出现消突空白带;②顺层钻孔施工与煤巷掘进同步作业,施工时与煤巷掘进相互影响,易造成掘进工作面退路不畅通;③顺层钻孔施工时排粉量大,钻孔易堵孔、护孔困难,钻孔成孔率低;④顺层钻孔不具备增透卸煤条件,无法进行卸煤增透作业,抽采效果差,只能密集孔作业;⑤随着切巷长度的增加,工作面回采区域部分顺层钻孔难以控制到位,空白带仍需施工穿层钻孔进行瓦斯治理,而顺层和穿层钻孔同时施工时,极易出现串孔,产生CO,造成钻孔报废。

(2)第2阶段。自2009年开始,告成煤矿坚持“瓦斯治理岩巷先行”的区域瓦斯治理理念,逐步取消了顺层钻孔预抽煤层瓦斯区域防突措施,瓦斯抽采主要采取“底板抽放巷+穿层预抽钻孔”的方式,实现了向底板岩巷穿层钻孔预抽煤层瓦斯区域防突措施的全面转变。

(3)第3阶段。除钻孔布置方式外,矿井瓦斯治理效果受到煤层条件、技术措施、管理等多方面因素的影响。在瓦斯治理过程中,告成煤矿逐步形成了工程总体布局、底抽巷系统独立、穿层钻孔全覆盖预抽、高压割缝增透、两堵一注封孔、水力修复、块段达标、以用促抽的瓦斯综合治理技术路线。通过强化瓦斯防治关键环节管控、践行“一个钻孔就是一个工程”,对瓦斯抽采进行精细管理,确保瓦斯治理效果达标。

2 瓦斯抽采钻孔工程精细管理措施及效果

2.1 钻孔施工全过程管控

从钻孔设计—开孔—施工—验收—分析着手,全过程规范和细化每个环节,从根源上消除空白带,提高设计的针对性、准确性和效果的可靠性。

在钻孔施工阶段,穿层钻孔设计从分单元钻孔参数设计细化为单组钻孔参数设计;钻孔开孔利用姿态仪配合激光开孔定向仪精准定位;利用打钻视频全程监控钻孔退杆、卸煤、护孔等关键环节,确保钻孔进尺、卸煤量等数据真实可靠;及时对钻孔施工参数、测斜结果进行上图分析,杜绝消突空白带。

在钻孔抽采阶段,对始抽浓度低、封孔质量差、有效抽采期短的钻孔,通过现场察看、调阅视频资料及施工记录等方法进行分析,查找钻孔设计、施工工艺、现场管控等方面存在的问题,利用钻孔修复技术、补打钻孔等方式提高抽采率,保障消突效果。

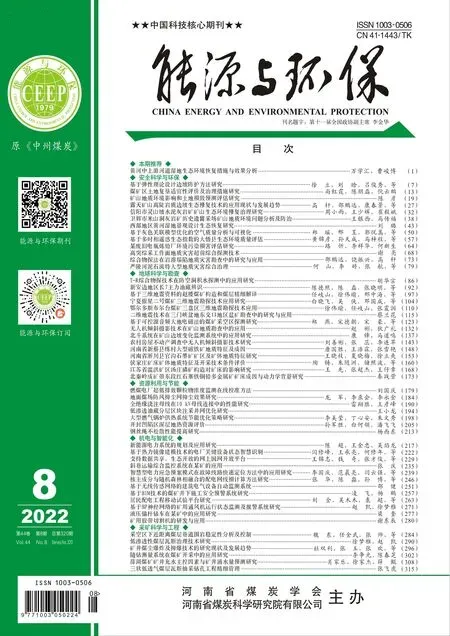

2.2 三软低透气煤层增透技术改进

2017年之前,告成煤矿主要以冲孔卸压增透技术实现煤层增透、增大抽采半径、提高抽采效率,但是存在冲孔后煤层的透气性仍然很差的问题,只有通过增加钻孔工程量和泄煤量实现瓦斯抽采达标,增加了治理周期和成本。之后,告成煤矿引进了水力割缝技术,并在25011底抽巷开展水力割缝技术试验,割缝钻孔施工前后周边抽采钻孔浓度变化如图1所示。

图1 割缝钻孔施工前后周边抽采钻孔浓度变化Fig.1 Changes in the concentration of surrounding drainage holes before and after kerf drilling construction

由图1可以看出,水力割缝孔施工后,周边抽采钻孔浓度得到明显提升,割缝对提高钻孔抽采效果具有显著作用。在试验段,割缝钻孔高效抽采期较水力冲孔钻孔平均延长1个月。

2.3 瓦斯抽采钻孔水力修复及二次增透技术

告成煤矿煤体松软,塌孔、堵孔现象严重。当瓦斯抽采孔施工一段时间后,在围岩应力场、瓦斯压力和煤体裂隙弱面的作用下钻孔易发生塌孔、堵孔,造成抽采浓度、流量降低。为保障抽采效果,有必要采取二次增透措施,疏通钻孔护孔管内腔及周边煤体裂隙,提高瓦斯抽采量,延长钻孔的使用寿命。

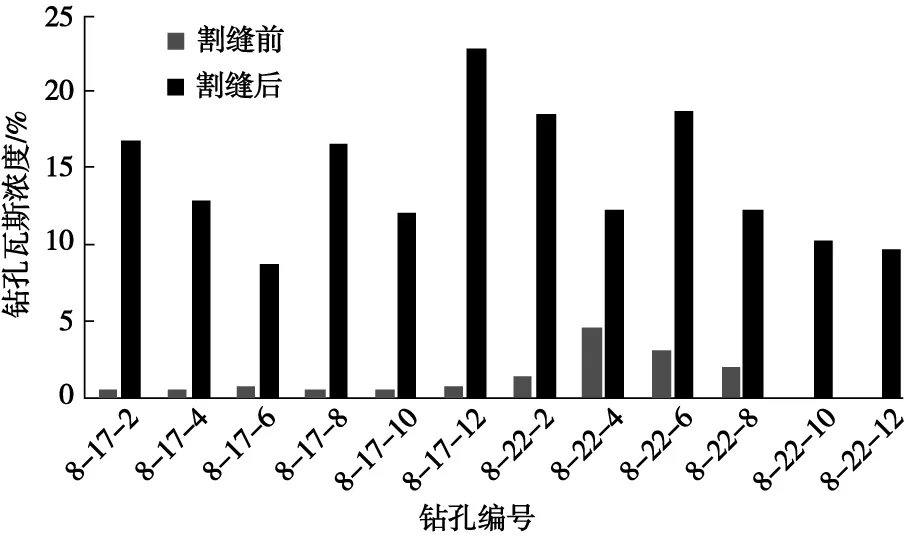

瓦斯抽采钻孔水力作业机结构如图2所示。一方面,利用高压射流对瓦斯抽采管内部堵塞煤粉进行冲洗,修复钻孔通道;另一方面,高压水射流破开瓦斯抽采管,会对钻孔周围煤体进行扰动,形成新的卸压区域,实现瓦斯抽采孔的二次增透。

图2 瓦斯抽采钻孔水力作业机结构Fig.2 Structure of hydraulic working machine for gas extraction drilling

在13221A工作面,利用3个车场作为底板岩巷,采取穿层钻孔预抽回采区域煤层瓦斯。尽管施工中已采用水力冲孔卸压增透,抽采期间部分钻孔浓度降低迅速。而在使用水力作业机对衰减钻孔进行修复及二次增透后,抽采效果明显提升,割缝前后抽采管内抽采量变化如图3所示。由图3可以看出,抽采量和抽采浓度有明显提高。工作面从开始回采至回采结束,预测验证q值最大为3.39 L/min、S值最大为3.4 kg/m、回风流瓦斯浓度在0.1%~0.45%,均小于控制值,实现了工作面安全高效无障碍回采。

2.4 优化封孔工艺

告成煤矿传统的封孔工艺是采用聚氨酯封孔,之后改进为囊袋式两堵一注封孔工艺。目前,正在试验推广两堵两注通管直连封孔工艺、管柱法带压注浆封孔工艺。新封口工艺的封孔材料为高膨胀应力凝胶剂和微膨胀注浆料,在试验段与囊袋式两堵一注封孔工艺抽采钻孔瓦斯浓度进行了对比测试,结果如图4所示。由图4可以看出,采用新型管柱封孔工艺抽采钻孔瓦斯浓度相较于囊袋式两堵一注封孔方式有明显提高。新经过封孔工艺和封孔材料的不断改进,钻孔封孔成孔漏气现象大大减少,始抽瓦斯浓度大幅度提升,抽采效果明显提升。

图3 割缝前后总孔板浓度、流量变化曲线Fig.3 Change curve of total orifice plate concentration and flow rate before and after slitting

3 治理效果

通过规范抽采标准、强化过程管控、装备投入、技术创新、精准考核等手段,瓦斯治理效果得到提高,底抽巷钻孔始抽浓度、地面瓦斯抽采泵站抽采浓度得到明显提升,如图5、图6所示。

通过瓦斯抽采钻孔工程全过程精细管理,瓦斯治理由治得住向治得好、治得快转变。回采工作面单产水平由原来的单产7.30万t/月提高到10.20万t/月,为矿井实现一井一面生产格局奠定了基础。煤巷进尺速度由原来72 m/月提高到100 m/月以上,为矿井正常接替提供了保障。

4 结语

告成煤矿开采豫西三软低透气煤层,煤层透气性差、煤体松软易碎、钻孔成孔难、流量衰减快,造成瓦斯抽采困难。为提高瓦斯治理效果,对瓦斯抽采钻孔工程全过程进行精细管理。穿层钻孔设计细化

图4 新型管柱封孔工艺与囊袋式两堵一注封孔工艺抽采浓度对比Fig.4 Comparison of the extraction concentration between the new type of string sealing technology and the bag-type two-plug and one-injection sealing process

图5 2017年、2019年底抽巷支管抽采浓度对比Fig.5 Comparison of the extraction concentration of the extraction tunnel and branch pipes at the end of 2017 and 2019

图6 2017年、2019年地面瓦斯抽采泵站抽采浓度对比Fig.6 Comparison of drainage concentration of surface gas drainage pumping stations in 2017 and 2019

为单组钻孔参数设计,利用姿态仪和激光开孔定向仪对钻孔开孔精准定位,视频全程监控钻孔退杆、卸煤、护孔等关键环节,改进煤层增透技术,并对低浓度钻孔进行修复以提高抽采量,不断优化封孔工艺,有效提高抽采浓度和抽采量,保障了矿井安全、正常接替。告成煤矿瓦斯抽采钻孔工程全过程精细管理实践,可为突出危险性强、煤层透气性差、构造条件复杂的同类矿井实现安全高效开采提供借鉴。