随钻测量系统在煤矿开采中的应用研究

李争光,陈春芝

(河南能源集团 永煤公司车集煤矿,河南 永城 476600)

煤炭资源紧缺会对社会生产和生活造成不良影响。为了保障人们的正常生活和生产,我国每年都会开采大量的煤炭资源[1]。煤炭开采过程中,钻探工作是其中非常关键和重要的环节,不仅可以为煤炭开采提供必要的地质数据支持,也是保障煤矿生产安全的重要措施和手段[2]。随着煤矿领域技术水平的不断提升,对矿井钻探工作的质量和要求也越来越高,目前要求对钻孔空间的轨迹曲线进行实时检测[3]。在这样的背景下,技术人员结合矿井实际情况研制了随钻测量系统和装置,利用此技术可以在钻孔过程中实时检测并显示钻孔空间曲线[4]。但是煤矿井下工作环境复杂,钻孔空间非常狭小,容易受到地磁干扰,给空间轨迹曲线检测带来了很大难度[5]。本文结合矿井实际情况研制了随钻测量系统,该系统具有测量精度高、误差小、便捷性好等显著的优势,在工程实践应用中获得了较好的效果,在促进矿井钻探技术水平提升、保障矿井安全方面发挥着重要的作用。

1 整体方案设计

1.1 基本工作原理

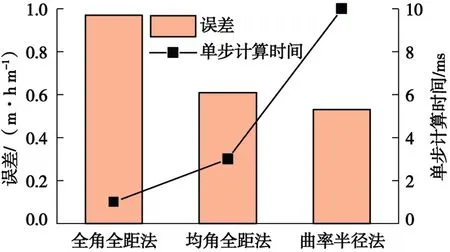

利用随钻测量系统对钻孔过程的轨迹数据进行计算时,通常要将钻头中携带的各类检测传感器停留在某个位置,然后对孔洞的方位角、倾角、深度以及面向角等参数进行检测[6]。完成检测工作后钻机继续工作,待下个测量点利用同样的方法对各项参数进行检测。完成钻孔全部工作后,利用设定的拟合算法对所有测量点的数据进行拟合,得到钻孔的轨迹曲线数据。拟合算法的精度和计算时长会对最终轨迹曲线结果产生决定性的影响,在工程应用中研发出了多种类型的拟合算法,各自都有其优缺点,适用于不同的场合。其中典型的拟合算法包括全角全距法、均角全距法和曲率半径法[7]。

(1)全角全距法。这种拟合算法近似的将2个测量点之间的轨迹近似为直线。两点之间的直线距离视为近尺差值,根据两点之间的俯仰角和方位角可以计算得到两点的空间坐标。根据此思路,从第一个测量点开始直到最后一个测量点,可以得到所有测量点的坐标,将相邻点用直线连接可得到钻孔轨迹空间曲线。

(2)均角全距法。此方法同样认为相邻2个测量点之间的轨迹为直线。但是将2个测量点的方位角和俯仰角分别取平均值,并将其作为两点的方位角和俯仰角,在此基础上对两点的空间坐标进行计算。将所有点的坐标进行连接可获得钻孔空间轨迹曲线。

(3)曲率半径法。与上述2种方法的不同之处在于,曲率半径法将2个测量点之间的轨迹视为圆弧曲线,将圆弧的长度视为两点之间的进尺差值。同时将两个测点的方位角和俯仰分别作差,并将此差值分别视为钻孔水平投影圆弧中心角以及剖面线圆弧中心角的数值。然后利用对应的圆弧曲线将相邻测量点进行连接,从而获得钻孔的空间轨迹曲线。

不同拟合算法需要的计算时间及其结果精度存在一定差异,需要结合实际情况合理选取算法。不同空间轨迹拟合算法的计算时间和计算误差的对比情况如图1所示。由图1中数据可以看出,曲率半径法的单步计算时间最长,但所得结果的误差相对最小,而全角全距法单步计算时间最少,但得到结果的精度最差。

图1 不同空间轨迹拟合方法的误差及计算时长Fig.1 Errors and calculation time of different spatial trajectory fitting methods

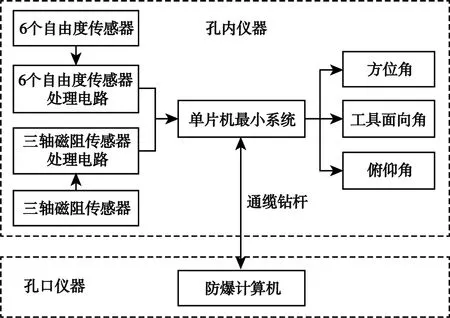

1.2 整体方案设计

结合实际情况设计的随钻测量系统的整理方案如图2所示。从图2中可以看出,整个系统可划分成为2大部分,分别孔内仪器和孔口仪器。其中,孔内仪器的作用主要是对各个测量点的空间位置和姿态进行检测。具体包括三轴磁阻传感器和6个自由度传感器及其对应的处理电路、单片机最小系统,传感器的作用是对空间位置和姿态等进行检测,最小系统的作用是对检测结果进行分析处理。孔口仪器主要包括防爆计算机。孔口和孔内仪器通过钻杆内部的电缆实现数据信息的传输,传感器的检测数据以及处理结果通过电缆传输到防爆计算机中进行存储并呈现,工作人员通过计算机显示屏可以实时掌握孔内的具体情况。为了兼顾计算速度和结果精度,本研究中选用上文所述的均角全距法进行拟合计算[8]。

图2 随钻测量系统整体方案Fig.2 Block diagram of the overall scheme of MWD system

2 随钻测量系统主要硬件设计

2.1 单片机最小系统设计

所谓单片机最小系统指的是能够确保单片机正常工作的最简单的系统。不同单片机类型需要的最基本电路结构存在很大差异[9]。研究在充分结合不同类型单片机性能的基础上,最终选用STM32型单片机,该型号设备在工业领域有非常广泛的应用,性能相对比较稳定[10]。基于STM32的单片机最小系统原理如图3所示。

图3 单片机最小系统原理Fig.3 Smallest system of the single-chip microcomputer

由图3可以看出,STM32单片机最小系统主要包含5部分电路,分别为复位电路、启动配置、RTC模块和JTAG电路以及外部时钟电路。

其中,JTAG电路的作用是协助STM32单片机完成资源下载,同时协助单片机完成在线仿真调试工作;RTC属于供电模块,其作用是为单片机的正常运行提供能源支持,主要通过纽扣电池进行供电,可以充电重复利用;外部时钟电路包含2个外部时钟源,分别为低速时钟源和高速时钟源,其中低速时钟源的速度可以达到32.768 K,高速时钟源的速度可以达到8 M。

需要说明的是,紧急情况下RTC模块中的纽扣电池可以给系统中的后备寄存器进行供电,对孔内仪器的工作参数进行存储保存,避免特殊情况下数据丢失。当外部电源能够正常工作时,可以对纽扣电池进行充电,确保纽扣电池始终处于饱满电荷状态。

启动配置电路的作用是在测量系统启动工作后,根据实际情况对STM32单片机的BOOT[1:0]引脚进行配置,配置方式不一样意味着单片机具有不同的启动模式:①当BOOT1为X、BOOT0为0时,表示启动区域为主闪存储器;②当BOOT1为0、BOOT0为1时,表示启动区域为系统存储器;③当BOOT1为1、BOOT0为1时,表示启动区域为内置SRAM。

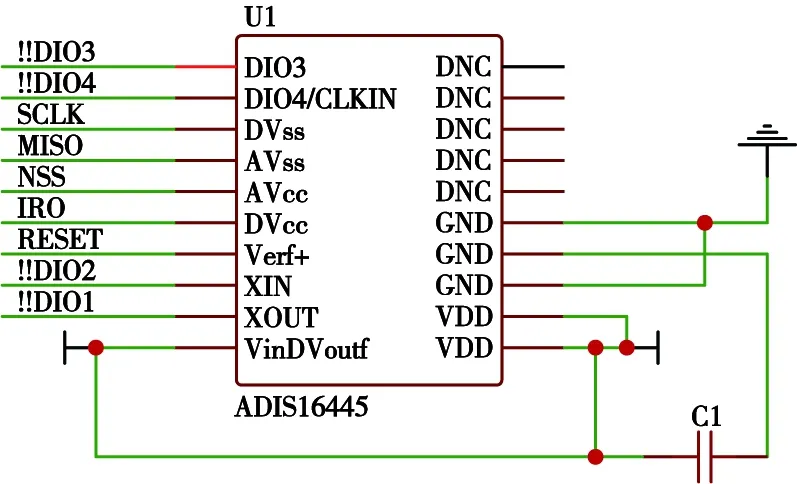

2.2 数据采集系统设计

(1)MEMS传感器测量电路设计。系统中选用的MEMS传感器具体型号为ADIS16445,该传感器是一个非常完备的惯性测量系统,内部包含有三轴加速度计和三轴陀螺仪,可以同时对6个自由度进行精确的检测。最重要的是,该型号传感器体积非常小,规格为24.1 mm×37.7 mm×10.8 mm,特别适合放置在钻杆内部进行测量。传感器共包含有20个I/O引脚,可以方便地与其他硬件设施进行连接实现数据交互。ADIS16445型传感器的采集电路如图4所示。

图4 ADIS16445型传感器的采集电路Fig.4 Acquisition circuit diagram of ADIS16445 sensor

ADIS16445传感器可以独立的对每个轴进行校准,从而提升传感器检测时的精度。可以对其开展数字编程工作,通过编写相关程序让设备能够完成自动校准工作或者自动化的对各项硬件参数进行设置。设备可以在-40~70 ℃内正常工作,工作时的电压为3.13~3.45 V,电流为74 mA,属于本质安全型设备,完全能够满足矿井复杂的工作环境。

(2)磁阻传感器测量电路设计。目前,市面上有多种磁阻传感器测量装置,其中HMC5883L型传感器具有非常高的分辨率,在工业领域具有比较广泛的应用。该传感器内部包含放大器电路、偏差校准电路、自动消磁电路等,还包含有ADC模数转换器,能够将测量精度控制在1°~2°。此传感器的体积同样相对较小,其规格为3 mm×3 mm×0.9 mm,具有非常高的集成度,正常工作时只需要添加2个贴片电容和1个微处理器接口,就能够实现高精度测量。已有的实践经验表明,在±8 Gs的磁场范围内,其测量精度可以达到0.73 mGs。较高的测量精度为整个随钻测量系统的高精度测量奠定了坚实的基础。

HMC5883L传感器的外围电路如图5所示。

图5 HMC5883L传感器的外围电路Fig.5 HMC5883L sensor peripheral circuit diagram

3 随钻测量系统软件程序设计

3.1 软件程序总体架构

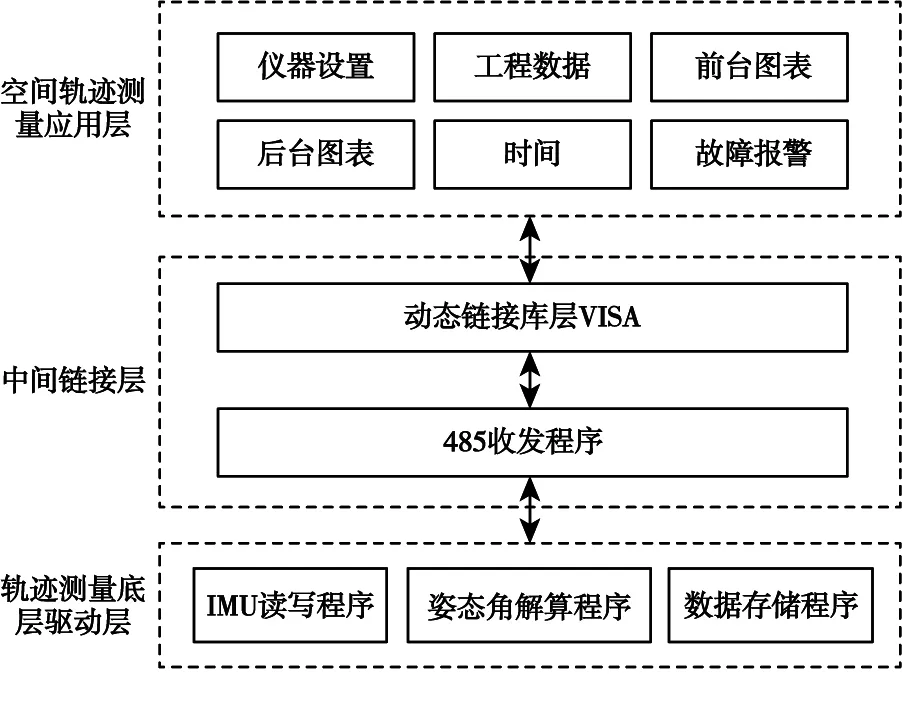

随钻测量系统的软件程序总体框架如图6所示。

图6 软件程序总体架构Fig.6 Overall software program architecture

由图6可知,整个软件程序可以划分成为3大部分,分别为驱动层、链接层和应用层。其中驱动层的作用是对传感器采集得到的数据进行读取并对其进行解析,获得测量点的各种姿态数据信息,并将其存储到内存中,共包含3个主要程序,分别为IMU读写程序、姿态角解算程序和数据存储程序。中间层的作用是实现孔内和孔口硬件之间的连接。应用层主要是对采集和分析结果进行实践应用,以直观化的形式将结果呈现给工作人员。

3.2 数据采集程序

为了方便软件程序的编写及后期维护,系统中的软件程序均基于模块化思想进行设计。数据采集程序共包含一个主程序和若干个子程序,主程序运行时需要不断地调取各种子程序,从而完成整个数据的采集与读取工作。具体而言,包含的子程序主要有IMU初始化程序、IMU读取程序、传感器初始化程序、电源电路初始化程序等。各种初始化程序的作用是对整个测量系统中的硬件设施配置情况进行检测,并确保各硬件设施都能够正常运行。

3.3 数据存储程序

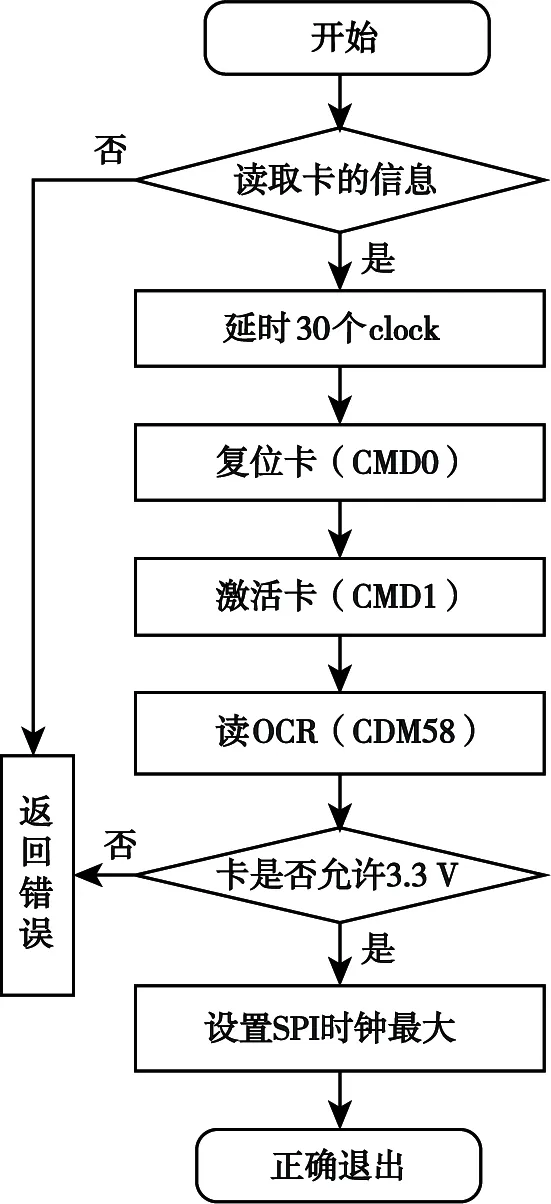

随钻测量系统采集到的数据均以文字方式存储,因此对内存的需求量相对较小。研究中使用内存大小为8 G的Micro SD卡作为存储元器件,其系统文件格式为FAT32型,具有相对较快的文件存储及读取速度,可以满足本测量系统的数据读取和存储实时性基本要求。同样采用模块化思想对数据存储程序进行设计,包含的子程序主要有SD卡初始化程序、数据块读写程序、文件系统FAT32移植与实现程序等。SD卡初始化程序是确保该硬件设施后续正常稳定运行的重要基础和前提,SD存储卡的初始化工作流程如图7所示。SD卡上电开始工作后,首先对卡内信息进行读取,如果无法读取则系统会报错。若成功读取系统需要对卡内的信息进行复位处理,并且将SD通信设置成SPI通信模式,同时将SPI时钟设置到最大值。

4 工程应用情况

4.1 钻孔方案

为了验证本文设计的随钻测量系统的工程实践应用效果,在某煤矿的301工作面胶带二联巷中开展钻孔试验工作,钻孔过程中利用随钻测量系统对孔洞空间轨迹进行实时检测。该煤矿的瓦斯浓度相对较高,存在一定的爆炸性风险,并且属于不自燃—易自燃煤层,复杂的地质环境给钻探工作带来了一定难度。在充分考虑矿井实际情况的基础上,在胶

图7 储卡的初始化工作流程Fig.7 Initialization flow chart of memory card

带二联巷中开展定向钻孔施工,2个钻孔之间的距离控制在50m左右,每个钻孔的进尺深度为300m,总的进尺深度为600 m。为了更好地分析空间轨迹曲线,建立坐标系时将X轴设置在钻探方向,Y轴设置在X轴沿顺时针旋转90°的方向上,另外一个为Z轴。

4.2 随钻测量系统的精度分析

(1)测量结果可重复性。测量系统的可重复性是检验其测量精度的重要指标,在相同地点进行多次测量,如果测量系统能获得比较统一的结果,说明该结果有很好的可重复性,即测量系统的精度越高。为了对随钻测量系统的可重复性进行检验,在开展1号钻孔试验的钻进和退钻的过程中,分别在相同地点开展测量工作。1号钻孔钻进和退钻阶段测量数据的对比情况如图8所示。可以看出不管是方位角还是俯仰角,在钻进和退钻阶段具有很好的吻合度,两者之间的误差相对较小。对钻进和退钻阶段的数据进一步分析发现,在相同测量点方位角最大误差为0.99°,俯仰角最大误差为0.25°。综上说明随钻测量系统具有很好的可重复性。

(2)实测数据和设计数据的对比。将2个钻孔测量的轨迹曲线与设计的轨迹曲线进行了对比分析,2个钻孔在上下方向上的位移偏差统计情况如图9所示。

图8 1号钻孔钻进和退钻阶段测量数据的对比情况Fig.8 Comparison of measured data during drilling and drilling phases of No.1 borehole

图9 2个钻孔在上下方向的位移偏差统计情况Fig.9 Statistics of the displacement deviation of the two boreholes in the up and down direction

由图9中数据可以看出,在上下方向2个钻孔的精度都相对较高。其中,1号钻孔在120 m左右时出现的偏差最大,为1.59 m;2号钻孔在整个钻孔深度的误差都控制的很好,最大偏差值只有0.18 m。利用同样的方法可以统计2个钻孔在左右方向的位移偏差情况,结果发现1号钻孔和2号钻孔的最大偏差值分别为0.31、0.38 m。

综上可以看出,本研究设计的随站测量系统具有相对较高的测量精度,完全能够满足矿井的实际生产需要。目前随钻测量系统在煤矿工程实践中得到了应用,取得了较好的实践应用效果,提升了钻孔的质量和效率,获得了企业相关技术人员的一致好评,为煤矿企业创造了一定的安全效益和经济效益。

5 结论

本文主要以煤矿中使用的钻机为对象,对其随钻测量系统进行了深入分析和研究,并进行了工业实践,所得结论主要如下。

(1)设计的随钻测量系统共分为孔内部分和孔外部分。其中,孔内部分作用是利用各类传感器对测量点的位置和角度信息进行测量,孔外部分作用时对测量结果进行呈现与应用。

(2)单片机最小系统中使用的控制器型号为STM32,该设备具有良好的性能,可满足测量系统的基本运算需求。使用的2种传感器分别为ADIS16445传感器和HMC5883L传感器,均具有非常小的体积,特别适合放置在钻杆内部。

(3)将随钻测量系统应用到工程实践中,对其测量精度进行实验分析,发现系统具有良好的测量精度,且运行过程稳定,测试期间未出现明显的故障问题。随钻测量系统的成功实践,为煤矿企业创造了较好的经济效益和安全效益。