采空区下近距离煤层巷道围岩稳定性分析及控制

魏 东,任金武,张 帅,王比比

(1.河南能源化工集团永华能源有限公司,河南 洛阳 471000; 2.河南理工大学 能源科学与工程学院,河南 焦作 454000)

近年来,随着煤矿开采技术和装备水平的不断提升和发展,大采高综采放顶煤一次采全厚开采技术逐渐被推广应用,但工作面支护管理、水害治理、通风防灭火管理等难度也随之加大,特别是对近距离特厚煤层综放工作面影响更为显著[1-2]。在近距离特厚煤层工作面采用综采放顶煤一次采全厚技术开采时,因一次性采出的煤层厚度大,从而给采空区覆岩运动带来更大的活动空间,上覆岩层运动剧烈程度增加,同时在下煤层工作面回采时,其采空区顶板垮落会引起上煤层工作面采空区覆岩发生二次破断运动及区段煤柱应力出现重新分布现象,造成下煤层工作面覆岩应力变化增大、矿压显现明显、工作面支护难度加大,煤壁片帮、顶板漏冒事故增多,采空区漏风量增大造成煤层自燃发火危险性增加,给工作面安全生产带来严重威胁[3-4]。因此,研究近距离特厚煤层开采条件下工作面采空区覆岩运动及顶板应力变化规律,制定对应措施提高工作面覆岩空间结构稳定性,为特厚煤层综放工作面实现安全高效开采创造有利条件显得尤为重要。

1 工程概况

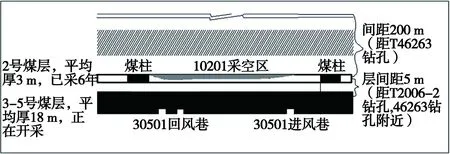

王庄煤矿主采2号和3-5号煤层,2号煤层位于3-5号煤层上方,平均层间距为5 m。2号煤层平均煤层厚度为3 m,工作面采用走向长壁布置,布置有一进一回2条巷道,目前矿井2号煤层已开采完,正在回采3-5号煤层。3-5号煤层平均厚度18 m,采用走向长壁综合机械化放顶煤采煤法,其中30501工作面为3-5号煤层首采工作面,工作面设计倾斜长为154 m,煤层平均倾角3°。30501工作面垂直对应的上煤层工作面为2号煤层10201工作面,两者的空间位置关系如图1所示。

2 工作面覆岩失稳状态分析

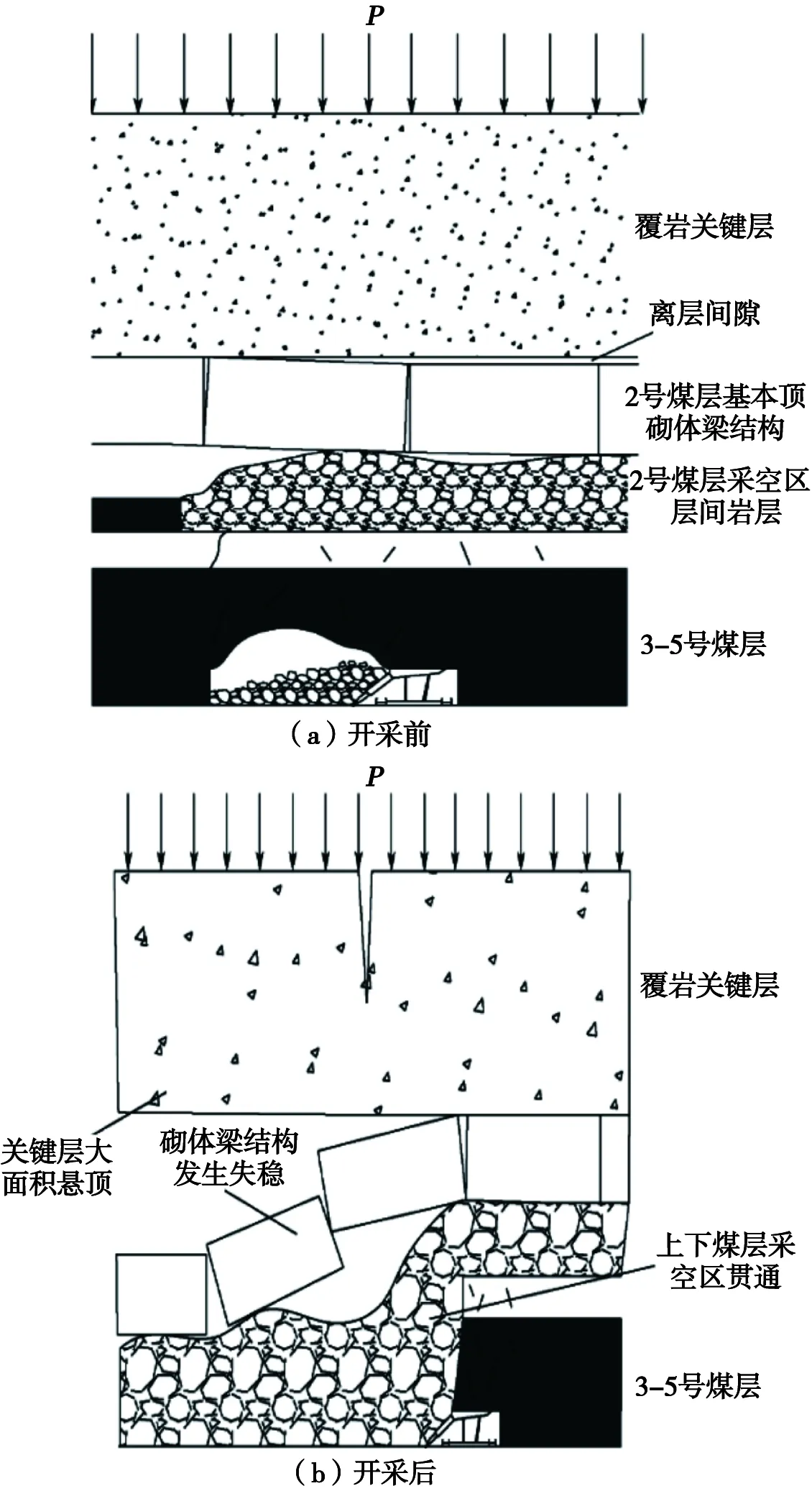

由于30501工作面与上方10201工作面煤层间距只有5 m,在30501工作面回采时,其上方10201工作面已回采结束,受10201采空区垮落及30501工作面采动动压作用影响,两煤层之间的岩层被破坏严重,造成30501采空区顶板垮落极为充分,30501工作面采空区顶板垮落状态如图2所示。

图1 30501工作面与上煤层10201采空区对应空间位置示意Fig.1 Spatial location diagram of 30501 working face and 10201 goaf of upper coal seam

图2 30501工作面采空区顶板垮落状态Fig.2 Caving state of goaf roof in 30501 working face

根据图2分析可知,下部煤层工作面在开采过程中,采空区内的直接顶随着工作面回采直接冒落塌陷,造成原上部煤层工作面基本顶垮落后已形成的平衡“砌体梁”结构失去下部煤岩层的支撑后随着下部煤层工作面采空区顶板周期性垮落而发生二次破断、垮落,使上部煤层基本顶产生周期性的二次回转变形破坏,由此造成下部特厚煤层工作面在回采过程中形成小周期性来压[5-6]。下部工作面在开采过程中矿压显现程度将会受到上煤层工作面关键层层位分布、覆岩稳定状态及下煤层工作面开采高度等因素的影响而产生较大变化。

在上部煤层工作面回采过程中,下位基本顶与上位基本顶岩层会出现缓慢弯曲下沉,下位基本顶岩层下沉到一定程度后部分会出现破断,其破断部分和未破断部分岩体将会形成“岩梁”结构,随着工作面的不断向前推进,上覆下位基本顶岩层会出现周期性循环破断现象,从而形成工作面顶板的大周期性来压[7-8]。

结合该矿煤岩层地质条件及工作面开采实际情况,建立下部煤层工作面覆岩运动模型,如图3所示。在下部3-5号特厚煤层工作面开采过程中,其直接顶岩层会随采随落,导致上部2号煤层工作面已经发生破断的下位基本顶岩体形成的“岩梁”结构失去下部煤层岩体的支撑作用,“岩梁”结构发生再次垮落和破断而出现周期性回转变形,“岩梁”结构体发生滑落失稳,从而引起下煤层工作面发生小周期来压现象。在下部特厚煤层综放工作面不断回采过程中,因煤层一次性开采厚度大,覆岩垮落的空间范围增大,造成上位基本顶岩体悬臂长度增加,当其达到极限支撑强度后就会发生断裂,随着工作面推进,上位基本顶岩体会发生周期性断裂,从而导致下部特厚煤层工作面出现大周期来压[9]。由此可知,在近距离煤层开采过程中,影响下部煤层工作面来压强度的主要因素为上部煤层工作面完整的上位基本顶岩体发生断裂和已断裂并处于平衡状态的下位基本顶“岩梁体”结构出现失稳。

图3 下部煤层工作面开采过程中覆岩运动变化情况Fig.3 Overburden movement changes in the mining process of the lower coal seam working face

根据上述分析情况,建立近距离煤层开采条件下下部特厚煤层工作面开采前后的覆岩结构,如图4所示。

图4 近距离煤层下部特厚煤层工作面开采前后覆岩空间结构Fig.4 Spatial structure of overlying rock before and after mining in the working face of ultra-thick coal seam at the bottom of near coal seam

由图4分析可知,上部2号煤层的底板是下部3-5号特厚煤层布置的工作面的直接顶,层间岩层厚度平均为5 m,2号煤层回采后,其工作面采空区覆岩垮落下来的岩块大部分均为散状结构,承压能力非常小,且整体岩体结构具有一定的弹塑性,其刚度基本为零[10-12]。

下煤层工作面基本顶是由上部煤层工作面采空区基本顶岩体破断产生的岩块组成的,根据前述分析可知,该层基本顶破断产生的岩块体积大、强度高。因此,其“砌体梁”结构承载能力较强,在开采下部煤层时,由于采出的厚度较大,采空区形成较大的垮落空间,导致上部岩层“砌体梁”结构的平衡状态被破坏,在失稳后以下部煤层直接顶的形式再次垮落到下部煤层工作面采空区内[13-15]。根据矿井资料,上煤层工作面基本顶上方关键层岩性为粉砂岩,平均厚度50 m,因其岩层较厚且岩性强度较高,其承载能力极大,该关键层的断裂垮落对下部煤层工作面的矿压显现具有重大影响。

3 采场覆岩结构破断规律数值模拟分析

结合30501工作面煤层地质条件,利用UDEC离散元软件建立数值计算模型对近距离30501特厚煤层综放工作面采空区覆岩结构破断规律进行研究。以摩尔—库仑模型作为模型块体,按照水平煤层地质条件构建模型,模型的底端及两边设定为限制位移边界,上部加载静压载荷,其大小按照埋深450 m煤层上覆岩层容重计算,并在模型两端分别设定一宽度为50 m的保护煤柱,以消除模型两端边界效应。设计工作面模型长200 m,模拟试验中设定工作面回采200 m,垂高150 m。分析近煤层工作面在回采期间工作面不同推进位置顶板位移变化情况可知,由于2号煤层工作面采高仅有3 m,其直接顶岩层厚度较大,工作面在回采期间,直接顶垮落后能够将采空区全部填满,其下位基本顶破断后岩体组成的砌体梁结构较为稳定,基本顶岩层下沉量最大值为2.3 m,最大垂直应力为20 MPa,应力集中系数1.84。下部3-5号煤层工作面在开采期间,因一次采出煤层厚度大,直接顶岩层厚度较小,在工作面回采时直接顶岩层垮落后无法将采空区填满,其下位基本顶岩体垮落后不能形成稳定砌体梁结构,基本顶下沉量最大达到19 m,覆岩关键层发生破坏断裂,垂直应力最大值达到43 MPa,基本顶垂直应力集中系数达到3.95,工作面回采期间顶板出现大面积来压现象。

4 巷道优化布置

根据上述分析,下部特厚煤层工作面在开采过程中,受到上部近距离煤层工作面采空区覆岩运动影响非常大,上部2号煤层在开采后,其覆岩下沉垮落能够形成较为稳定的承载结构,而下部3-5号特厚煤层在开采过程中,容易引发工作面采空区顶板大面积来压,其中在30501工作面两端留设的区段煤柱应力集中显现最为明显。因此,在设计布置下部3-5号特厚煤层工作面回采巷道时,应选择内错布置的方式。

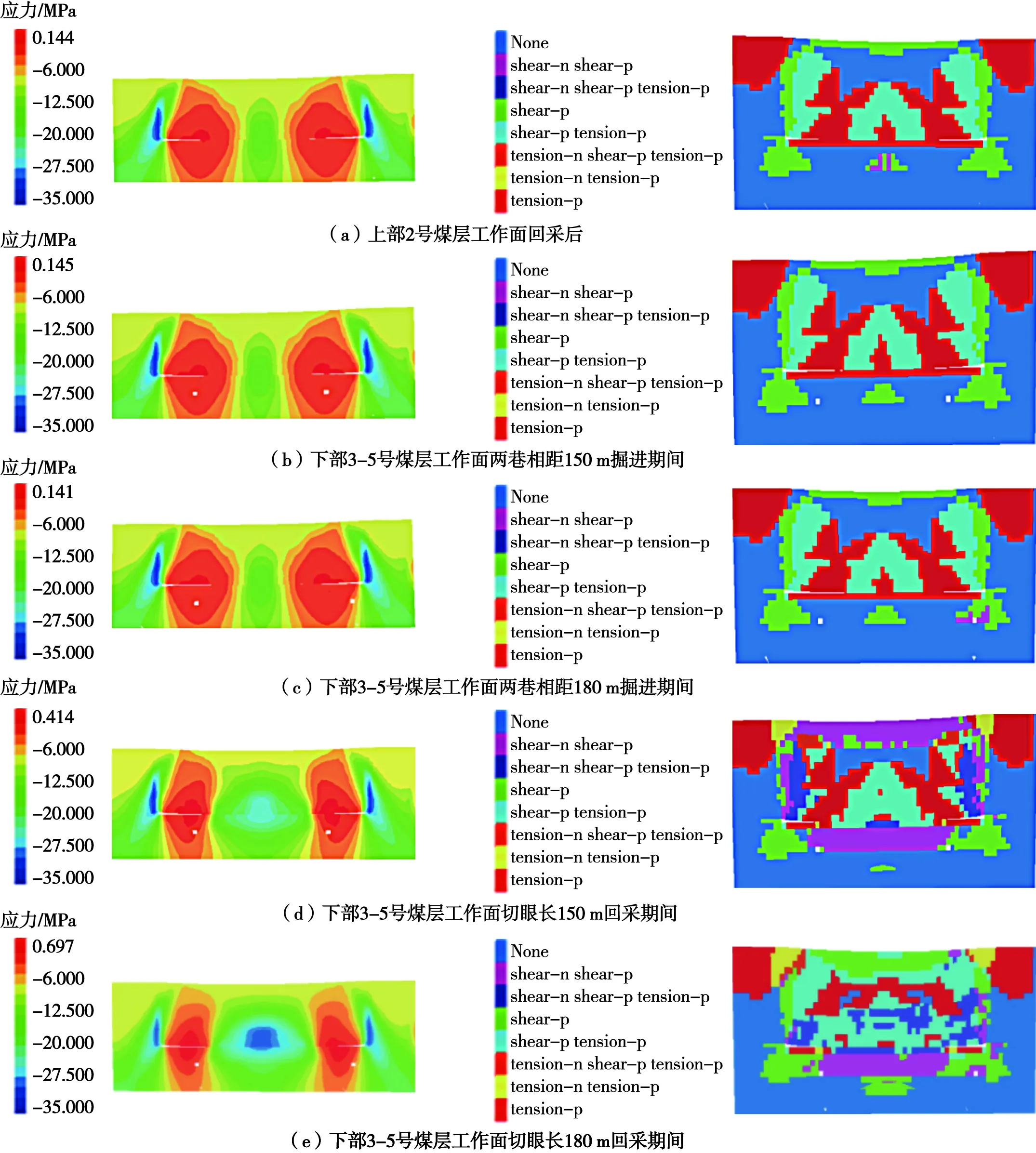

在设计下部3-5号特厚煤层工作面巷道时,为确定上下煤层巷道合理内错距离,根据30501工作面实际煤层地质条件及开采方式,采用FLAC3D软件建立数值模型,对近距离煤层工作面开采条件下特厚煤层综采放顶煤一次采全高工作面采场覆岩应力变化及围岩塑性区分布规律进行数值模拟分析研究。根据煤层开采顺序及时间,分别对2号和3-5号煤层在以下5种工况条件下工作面掘进及回采期间采场覆岩应力分布变化及围岩塑性区分布规律进行数值模拟:①上部2号煤层工作面回采后;②下部3-5号特厚煤层工作面进风巷及回风巷相距180 m时掘进期间;③下部3-5号特厚煤层工作面进风巷及回风巷相距150 m时掘进期间;④30501工作面长度为180 m时回采期间;⑤30501工作面长度为150 m时回采期间。具体模拟结果如图5所示。

(1)由图5(a)模拟结果分析可知,2号煤层工作面在回采结束后,覆岩应力集中区域主要分布在工作面采空区周边,即应力主要集中在工作面区段煤柱上及煤柱上覆岩层上,最大应力值为37.25 MPa,应力集中系数为3.52;围岩塑性区分布状态表现为“马鞍型”结构。

(2)由图5(b)、图5(c)模拟结果分析可知,下部30501工作面在进风巷与回风巷掘进期间,采场围岩应力整体变化幅度较小。当两条掘进巷道之间距离为150 m时,两巷围岩均处在应力降低区域内;当两条巷道相距为180 m时,巷道围岩应力发生极大幅度的变化,此时巷道处在塑性变形区内,掘进期间极易引发动压现象,巷道围岩结构整体稳定性极差。

(3)在下部30501工作面回采期间,当工作面切眼长度设计为150 m时,上覆岩层应力集中区域主要集中在2号煤层工作面区段煤柱上及煤柱上覆岩层上,应力最大值为39.3 MPa,两巷及工作面处于围岩应力降低区域,巷道围岩变形破坏主要受剪切力破坏,塑性变形区域较小。当工作面切眼长度为180 m时,虽然应力最大值降低为37.4 MPa,但应力集中区域范围大大增加,应力集中区主要分布在上部2号煤层工作面区段煤柱上及煤柱上覆岩层内、30501工作面采空区中部区域及其上覆岩层内,巷道围岩塑性变形区域影响范围明显增大,其破坏变形方式也由单一的剪切变形破坏转变为多重应力叠加变形破坏。

图5 不同工况条件下采场覆岩应力分布变化及围岩塑性区分布Fig.5 Variation of overburden stress distribution and surrounding rock plastic zone distribution under different working conditions

综上分析,近距离煤层开采时,上部煤层开采结束后,在设计布置下部特厚煤层工作面回采巷道时采取内错布置,工作面长度由原设计长度180 m调整为150 m,在下部工作面两巷掘进及回采期间能够有效避开上部煤层工作面留设的区段煤柱应力影响范围,降低工作面采空区动压显现程度。

5 工程实践

该矿下部3-5号特厚煤层30501工作面在最初设计时切眼长度为180 m,该工作面回风巷与上部2号煤层工作面采空区留设的煤柱水平间距只有10 m,在回风巷掘进期间,由于受到上部煤层覆岩集中应力影响,巷道围岩变形较快、矿压显现明显,频繁出现煤炮现象。在前1 000 m掘进过程中,巷道内共发生26次矿压显现,导致巷道顶部出现多处漏顶和冒顶、巷道两帮多处煤体外鼓流煤严重、锚杆索多次发生拉断、大型设备受到振动后出现弹跳等现象,严重制约工作面安全高效开采。

根据前述分析,结合工作面现场实际情况,对30501工作面回风巷布置重新进行优化设计,即从回风巷1 000 m位置向里开始,将巷道向内侧偏移25.4 m,工作面倾斜长由原来的180 m缩短为154.6 m。在巷道进行优化设计后,巷道在掘进过程中矿压显现程度及次数明显降低和减少。

在采取巷道优化布置的同时,根据上述对近距离特厚煤层开采综放工作面采空区下大空间采场覆岩空间结构稳定性及其运动来压显现特征分析结果,在对下部3-5号煤层开采时,对工作面生产工艺进一步优化,并对工作面三机装备选型及安全可靠性进行可行性评价,确定工作面端头支护和巷道超前加固支护方案。30501工作面在推进过程中,虽然仍不可避免的多次出现煤炮现象,但结合本研究成果,提前制定可靠有效的治理措施,在工作面开采过程中矿压显现强度和次数明显降低和减少,工作面煤墙及顶板得到有效控制,确保工作面安全高效回采。

6 结论

(1)近距离煤层开采条件下,在下部特厚煤层工作面开采时,其直接顶的垮落会导致上部煤层下位基本顶已形成的稳定结构的“岩梁”失去支撑作用而发生再次垮落和破断,引起下煤层工作面发生小周期来压。在下部特厚煤层综放工作面在继续回采过程中,上位基本顶岩体会发生周期性断裂,从而导致下部特厚煤层工作面出现大周期来压。

(2)通过数值模拟分析结果表明,在开采上部2号煤层工作面时,其直接顶垮落后将采空区覆岩垮落后岩体将采空区填满能够形成较为稳定的砌体梁结构;下部3-5号煤层工作面在开采期间,由于一次开采煤层厚度大,下位基本顶岩层厚度小,不能形成稳定砌体梁结构,覆岩关键层发生破坏断裂,造成工作面回采期间顶板出现大面积来压现象。

(3)为减小上部2号煤层采空区遗留煤柱覆岩应力集中对下部煤层工作面的影响范围,在设计布置下部3-5号特厚煤层工作面回采巷道时应选择内错布置的方式。通过对5种不同时间段内巷道掘进及工作面回采工况条件进行模拟分析,结果表明,下部工作面长度由原设计长度180 m调整为150 m,在下部工作面两巷掘进及回采期间能够有效避开上部煤层工作面留设的区段煤柱应力影响范围,降低工作面采空区动压显现程度。

(4)现场工程实践结果表明,将30501工作面回风巷从1 000 m向里开始,将巷道向内侧偏移25.4 m,工作面倾斜长由原来的180 m缩短为154.6 m后,巷道在掘进过程中矿压显现程度及次数明显降低和减少,工作面实现了安全高效回采。