液压锚杆钻车在某矿中的应用研究

梁 奎

(贵州豫能投资有限公司 黔金煤业,贵州 毕节 551700)

某矿为煤与瓦斯突出矿井,掘进煤巷前需要采取局部防突措施,局部防突措施孔由人工使用气动手持式钻机施工,劳动强度高,且施工效率低,影响掘进进度。为了降低劳动强度,提高施工效率,由矿领导牵头在8419工作面回风巷试验使用CMM2-20型煤矿用液压锚杆钻车。

1 工作面概况

某矿在西大巷三采区辅助轨道巷引进了CMM2-20煤矿用液压钻车,三采区辅助轨道巷属于采区准备巷,巷道为全煤巷,沿15号煤层顶板掘进,巷道掘进高度4.2 m,掘进宽度6.2 m,断面约26 m2。 巷道掘进采用掘进机割煤、出煤,液压钻车进行顶帮支护。巷道顶底板基本情况见表1。

表1 巷道顶底板基本情况Tab.1 Basic conditions of roadway roof and floor

工作面突出危险性预测,需要在掘进面布置5个预测钻孔,掘进面左、中、右、上、下各一个,要求用麻花钻杆施工φ42 mm的钻孔进行预测,控制巷道两帮廓线4 m,巷道正前10 m范围,钻孔钻进时每钻进2 m测定1次钻屑瓦斯解吸指标K1值,每钻进1 m测定一次钻屑量S值,并观察和记录喷孔、顶钻等瓦斯动力现象及其他动力征兆[1-3]。

在工作面掘进期间,若经工作面突出危险性预测,K1值及S值在工作面掘进期间,若经工作面突出危险性预测,K1值及S值。

指标均未超标且无突出预兆,则工作面可在每循环强制施工完毕18个超前排放钻孔,钻孔直径不小于75 mm,孔深要求为12 m,可按照测试孔投影距预留2 m、排放钻孔控制正前范围预留5 m的安全循环距离掘进。18个超前排放钻孔,第1排距顶1.1 m,第2排距顶1.6 m,第3排距顶2.1 m。

2 液压锚杆钻车简介

2.1 基本构成

CMM2-20型煤矿用液压钻车主要构成[4-6]如图1所示。

图1 煤矿用液压钻车的主要构成部分Fig.1 Main components of hydraulic drilling rig for coal mine

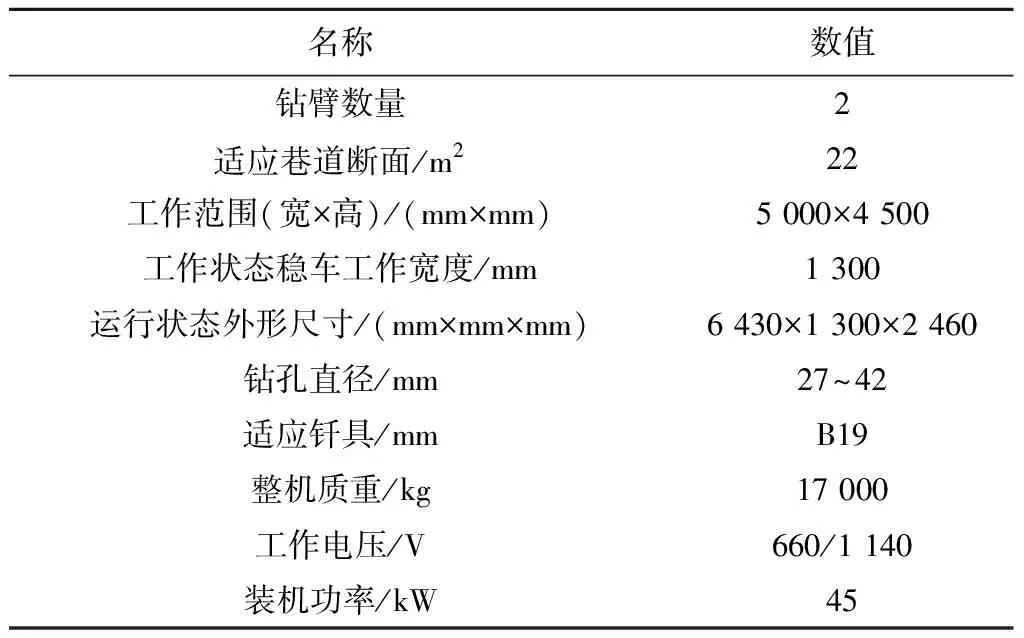

煤矿用液压锚杆钻车的基本参数见表2。

2.2 工作原理

由动力供应系统即电源( 包括高压电缆、变压器、低压电缆和电气开关箱)把动力源接入钻车的动力模块[7-10],由动力模块通过两联泵把电能转化成液压能。钻车打眼时由液压系统驱动前部支撑机构稳车,然后使两臂动作选择眼位,通过补偿装置使推进器定位,然后操纵推进机构,使液压钻车打眼作业,供水系统冲洗钻眼。

表2 煤矿用液压锚杆钻车的基本参数Tab.2 Basic parameters of hydraulic bolt drilling rig for coal mine

3 试验过程

3.1 操作流程

综掘机施工完1个小循环后,将综掘机靠胶带帮退机7 m以上,待顶部及两帮支护完善后将锚杆钻车开进煤头,并进行稳固,然后调整大臂位置适当时将左右横梁展开并使用销连接,最后摆动给进装置调整好位置开始钻孔作业。施工好一排钻孔后重新调整大臂高度,进行下一排钻孔作业。

3.2 试验经过

设备试用前,由厂家技术人员对掘进一队二组班组长及检修工(共8人)进行锚杆钻车的实操及理论培训。人员实操及理论培训合格后,方可上岗作业。使用时,掘进一队开始试验锚杆钻车施工钻孔,锚杆钻车在进煤头期间,沿途都是实底的情况下,进钻机及稳固钻机需要20 m (如果煤头及沿途有浮煤的情况下进钻机较困难,因此每轮预测预报前必须对沿途及煤头的浮煤清理干净)。稳机后在工人熟练的情况下施工一个12 m孔需要12 min,平均每米钻孔需要1 min,人工卸一根钻杆30 s,如果有吸钻等现象时需利用钻机卸杆。按正常情况计算,施工18个12 m探孔需要220 min,施工5个10 m预测预报孔需要70 min(受瓦斯测定仪影响)。探孔分3排布置,期间需要重新调整一次大臂位置,共计需要5 min。

4 设备优点

4.1 安全性能提升

使用气动手持式钻机施工时,每3人1部钻,同时能开2部钻。以12 m深探孔为例,施工1个探孔时间为40 min,如果遇到吸钻等现象时需增加1~2人,时间相应增加。按正常情况计算,施工18个18 m探孔需要6 h,施工5个10 m预测预报孔需要90 min。共计需要450 min。人工使用手持钻施工时,遇吸钻,夹钻时钻杆突然停止转动,有伤人多打安全隐患,施工时人员离掘进面安全距离小,存在安全隐患。

使用液压锚杆钻车施工卸压孔,正常情况下,需要4人操作两台钻机(每2个人1组,操作1台钻机,其中,1人操作、1人换钻杆)两者相比较,施工12 m探孔时使用锚杆钻车比使用手持式钻机每次节省2个人工投入,施工10 m预测预报孔时每次节省1个人工投入,在人工投入上每次节省3个工人,在时间上两者相差150 min左右,提高了施工效率;使用锚杆钻车比使用手持式钻机钻孔角度更加准确,减少废孔数量(手持式钻机人工随意性大,对角度掌握不准确):使用锚杆钻车钻孔靠机械用力,使用锚杆钻车钻孔,减少了人工劳动强度,施工时操作人员工作面掘进面有一定的安全距离,并且在操作防护台内。

4.2 改善作业环境

由于使用液压锚杆钻车施工卸压孔的时间较人工打钻时间缩短,为正常掘进施工节省出了时间。使用手持式钻机施工时,工作面掘进面煤尘较大;采用液压锚杆钻车打钻时,有喷雾引射装置,降低了工作面的粉尘,改善了作业环境。

4.3 提高掘进效率

根据两种打钻方式月度掘进进尺比较,8月(使用手持钻施工局部卸压孔)8419回风巷进尺为130 m,11月(使用液压锚杆钻车施工局部卸压孔)进尺为190 m,使用液压锚杆钻车打钻的月度进尺比原来提高了46%。

5 结论

(1)卸钻杆时拆除U型卡不熟练,导致卸杆时间长。

(2)U型卡使用频率高,经常来回搬动,造成U型卡损坏,其次是拆卸U型卡时容易掉入煤粉中找不到,导致U型卡消耗数量增加。

(3)建议再使用几台同样开孔高度的CMM2-20型煤矿用液压锚杆钻车。