全绝缘浇注母线在10 kV母线连接中的性能研究

雷翔胜,王彦峰

(广东电网有限责任公司 电网规划研究中心,广东 广州 510080)

从最初的裸母线、金属母线到封闭母线,母线的发展经历了多个阶段。封闭母线常见的类型主要有离相母线和共箱母线2种,能够克服一般裸母线导体完全裸露导致的温度过高、受潮、灰尘引发绝缘性不佳等问题。然而,随着应用程度的加深,封闭母线也逐渐暴露出易老化受潮、封闭性随使用时间提升而下降等不良现象,需要研发性能更为优异的全绝缘浇注母线进行代替[1-4]。全绝缘浇注母线是一种新型固体绝缘母线,耐压可达5 000 V以上。全绝缘浇注母线复合绝缘材料具有优越的电气绝缘性能、机械性能及良好的散热性能,且防水、防火、防爆、防腐蚀,产品尺寸较小,布置相对灵活,可有效地解决母线桥布置和电缆的电容电流的问题。本文针对全绝缘浇注母线进行10 kV母线段连接时的优势进行分析,通过与传统封闭母线进行对比,挖掘全绝缘浇注母线应用缺陷,并针对这一缺陷进行优化。

1 全绝缘浇注母线及其性能优势

1.1 基本结构

某型号典型全绝缘浇注母线结构如图1所示。该全绝缘浇注母线主要由母线导体、绝缘材料、浇注模具等组成。母线导体一般采用铜排或铝排,三相导体外表面采用绝缘性能十分良好的复合绝缘材料浇注而成;复合绝缘材料则通常以环氧树脂基复合材料为基体,混合石英砂等惰性无机矿物材质,按特定配方及工艺要求精确配制整体浇注成型;浇注模具为母线连接时提供进行材料浇注成型的环境,连接完成以后通常会做拆除处理。

图1 典型全绝缘浇注母线结构Fig.1 Typical fully insulated casting bus structure

1.2 性能优势

(1)卓越的“四防”性能。全绝缘浇注母线的“四防”性能主要指防火、防水、防腐以及防爆[5-7]。全绝缘浇注母线中的复合绝缘材料具有不易燃烧且能够实现自熄等优势,且材料自身低烟、无毒,能够满足75 ℃条件下长达3 h的燃烧试验。卓越的防火性能,能够帮助全绝缘浇注母线应用于某些消防安全等级较高的场合。通过浇注模具对母线导体连接处进行现场浇注,能够保证母线具有较高的密封性能,从而隔绝外部水分,全绝缘浇注母线的系统防护等级通常能够达到IP86等级,非常适合户外雨雪、高潮湿、电缆沟等环境。高度密封的现场浇注工艺以及环氧树脂的低可燃性,能够有效隔绝外部可燃气体与带电部件的接触,从而使粉尘、可燃性气体环境下如煤矿、石油化工等工作场景下可以安全使用。环氧树脂及石英成分具有较高的化学稳定性,能够有效避免母线导体腐蚀和霉变[8-10],可以被广泛应用于化工厂、沿海地区等场合。

(2)小体积布置方便。一种典型的共箱母线与全绝缘浇注母线体积对比如图2所示。可以明显看出,与一般共箱母线相比,全绝缘浇注母线的结构更为紧凑、体积更小(仅为共箱母线体积的1/5左右),更方便开展现场布置。此外,全绝缘浇注母线还可以根据电网设计需求灵活制备直线段、转弯段、T接段以及盘头等,现场安全和施工更加方便。

(3)高机械强度。固化以后的环氧树脂基复合材料具有较高的机械强度,较一般的橡胶、塑料等的耐磨性和耐冲击性能更好,一般全绝缘浇注母线的防撞等级能够达到IK10。

(4)耐老化防开裂。环氧树脂与石英砂等惰性无机矿物材料的配比,能够充分保证浇注成型以后的母线结构整体拥有统一的热膨胀系数(主要指复合绝缘材料与母线导体),能够在外界环境变化时保证结构整体的稳定性,有效防止绝缘体开裂。因而,通常情况下全绝缘浇注母线能够有效、安全运行长达50年而不需要维护。

图2 典型的共箱母线与全绝缘浇注母线体积对比Fig.2 Volume comparison of typical common-box busbar and fully insulated cast busbar

2 应用分析

2.1 系统描述

10 kV全绝缘浇注母线连接项目属于中压全绝缘浇注母线系统,系统基本构成如图3所示。

图3 10 kV全绝缘浇注母线连接项目系统结构Fig.3 System structure of 10 kV fully insulated casting bus connection project

该系统主要应用于10 kV全绝缘浇注母线连接项目,但实际该结构能够满足额定电压3.15~35.00 kV、额定电流630~6 300 A交流高防护要求系统,其防护等级能够达到IP68。

系统根据母线导体的选择可以分为铝排和铜排2种,不同母线导体的系统主要技术参数见表1。铝排与铜排导体的选择需要根据具体的项目设计需求进行选择,选择铜排作为母线导体材料。在进行母线连接时,采用铜排裸接,将母线导体的铜排分别夹接母线外漏铜排接头,在连接前用酒精、保洁布对铜排接头进行擦拭,充分保证基础面的洁净和光滑;完成裸接以后尽量立即完成浇注工作,部分未完成浇注的母线导体用保鲜膜、胶带进行保护,防止铜排产生氧化,之后进行重新清洁以后才可进行浇注。

表1 不同母线导体的系统主要技术参数Tab.1 Main technical parameters of different busbar conductors

2.2 应用时的问题分析

10 kV母线连接项目采用全绝缘浇注母线、共箱母线、小离相母线以及电缆母线时的优缺点对比情况见表2。与共箱母线、小离相母线等相比,全绝缘浇注母线具有防护等级高、占据空间小、长时间免维护等优势。但由于该项技术需要应用大量的绝缘材料和浇注工艺。因此,对绝缘材料的配比、制备以及浇注工艺的要求均较高,属于当前限制该工艺进一步大范围开展应用的因素之一。

表2 全绝缘浇注母线优缺点Tab.2 Advantages and disadvantages of fully insulated casting bus

2.3 问题处理

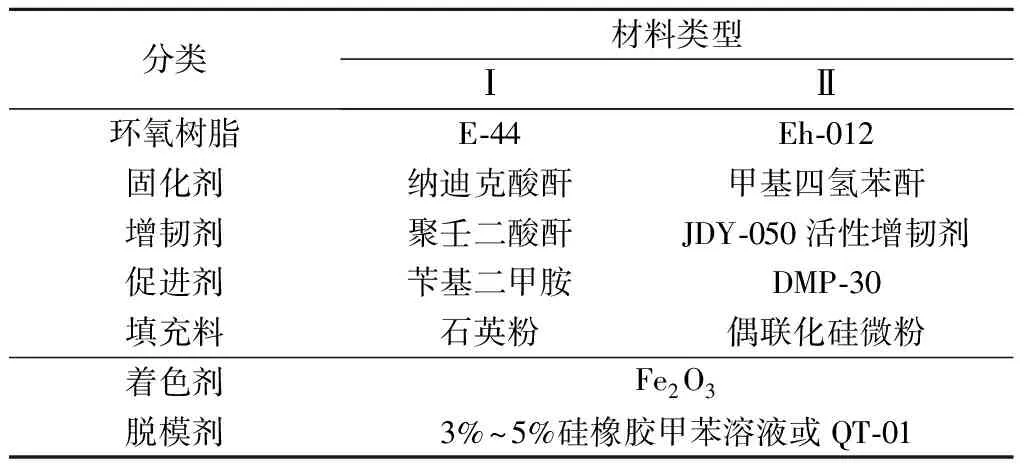

为解决10 kV母线连接项目采用全绝缘浇注母线时出现的对绝缘材料及浇注工艺要求较高这一难题,通过绝缘材料对比和制备配比方案的确定,进行了充分的系统优化处理。开展全绝缘浇注母线绝缘材料制备的目的:①确定绝缘材料最佳配比,降低材料制备难度;②提升环氧树脂基复合材料的耐冲击损伤能力、耐热能力。在此前提下,本文利用表3所示的材料进行环氧树脂基绝缘复合材料的制备。

Ⅰ组为根据传统的全绝缘浇注母线绝缘材料制备方法所选择的原材料;Ⅱ组为本文改进后的绝缘材料制备原材料。绝缘材料的制备总共可分为6个步骤:①将填充料进行充分干燥,保证石英粉及偶联化硅微粉处于150 ℃条件下干燥7.5 h以上;②将环氧树脂融化以后加入搅拌锅内与干燥完成的石英粉或偶联化硅微粉进行融合;③将步骤②所得混合物进行真空脱气处理,保证脱气处理时的温度为130 ℃左右,真空度高于670 Pa;④在另一搅拌锅内对纳迪克酸酐、甲基四氢苯酐等与填充料进行混合,在52 ℃条件下进行搅拌和真空脱气处理,真空度高于670 Pa;⑤将步骤④所得混合料与步骤③所得混合料在真空条件下注入搅拌锅内并进行融合,同时加入聚壬二酸酐、JDY-050活性增韧剂等增韧剂,在充分搅拌以后加入苄基二甲胺、DMP-30等促进剂;⑥在真空状态下,打开全绝缘浇注母线的浇注阀门进行浇注,并对浇注体的各项性能进行对比分析。

表3 绝缘材料配比原材料Tab.3 Insulation material ratio raw materials

最终结果表明,①Ⅰ、Ⅱ两组材料相比,Ⅱ组材料在膨胀系数一致性、耐冲击损伤能力以及耐热性等方面均优于Ⅰ组;②Ⅱ组中各项材料的最佳配比(质量),环氧树脂:偶联化硅微粉=1.00∶2.05,甲基四氢苯酐∶偶联化硅微粉=7∶12。Ⅱ组各材料最佳质量配比为环氧树脂 100 Pbw、固化剂66 Pbw、增韧剂16 Pbw、促进剂0.26 Pbw、填充料300 Pbw、着色剂31 Pbw、脱模剂5.6 Pbw。

3 结语

全绝缘浇注母线在10 kV母线连接项目具有较为明显的优势性能,如卓越的“四防”性能、小体积布置方便、高机械强度等;与典型的母线连接方式共箱母线、小离相母线、电缆母线等相比更值得进行推广。本文针对10 kV母线连接项目中全绝缘浇注母线浇注材料配比工艺及浇注难度大等问题进行处理,认为复合绝缘材料中环氧树脂 100 Pbw、固化剂66 Pbw、增韧剂16 Pbw、促进剂0.26 Pbw、填充料300 Pbw、着色剂31 Pbw、脱模剂5.6 Pbw时,系统整体能够获得最为理想的膨胀一致性、耐冲击损伤能力、耐热能力等。环氧树脂与其他惰性无机矿物材质的质量配比,能直接影响最终的母线连接效果,全绝缘浇注母线在10 kV母线连接项目应用既充分利用该材料的性能优势,同时需要根据项目实际的应用环境、设计需求等针对材料配比进行具体优化。