重载卡扣锁紧机构力学分析与优化设计

吴星光,卢 露,孙 文

(海军工程大学 舰船综合电力技术国防科技重点实验室, 武汉 430033)

1 引言

电磁发射技术是随着材料技术、电力电子器件、高性能控制技术而取得重大进展的一种新型发射技术,具有推力可控、过载小等技术优势,应用前景广阔[1-2]。水下垂直电磁发射装置通过直线电机动子驱动海水,间接推动负载加速实现发射[3]。悬臂卡扣式锁紧装置将动子可靠地锁定在起始位置,发射时动子解锁并向下运动,发射完成后动子向上回撤到初始位置并锁紧,准备下一次发射。因此,锁紧装置是电磁发射装置完成功能必不可少的组成部分。

悬臂卡扣式锁紧装置生产和装配的成本低、时间快,广泛应用于各类产品、设备、电力系统的连接[4-6],例如刘强[7]设计的基于分立式弹片释放机构的磁悬浮飞轮用可重复抱式锁紧装置。悬臂卡扣常采用塑料制造,用于轻载连接,国内外也有相关研究,主要集中在解锁力的计算方面。Mose[8]考虑卡扣倾角的影响,对基于欧拉-伯努利梁理论的传统解锁力计算方法进行改进,并用仿真、试验进行验真。Jorabchi[9]采用非线性代数降维方法对卡扣解锁力仿真分析方法进行优化。Rusli[6]对手动装配卡扣夹具的力与触觉反馈进行了试验研究。然而,要可靠锁紧重达9 t的电机动子,解锁载荷非常大,无相关应用先例,也未见相关文献报道。重载相较轻载,零件之间存在极大的接触应力和强烈的滑动摩擦,腐蚀、磨损、疲劳等问题也变得突出,对锁紧零件提出了更高的要求。如何设计卡扣形状,实现高解锁力和耐磨耐腐,值得深入研究。

本文首先对锁紧装置二维模型进行了解锁力、正应力、接触压力计算,分析了部分结构参数对其解锁特性的影响。然后在试验验证仿真设置合理的基础上,基于四因素三水平正交试验利用有限元仿真分析了锁紧装置二维模型和三维模型之间的联系与差异,并对理论计算方法进行了修正。最后对锁紧装置进行了优化设计。

2 锁紧装置二维分析

2.1 模型简化

水下垂直电磁发射装置的发射井内壁布置多组悬臂卡扣式锁紧装置,实现圆筒形直线电机动子的可靠锁紧与解锁。其中,一组锁紧装置三维模型如图1所示,由弹簧片、锁紧环、安装基座、螺栓、垫片等零件组成。锁紧环安装基座固定在发射井内壁,弹簧片安装基座与电机动子相连,借助电磁发射装置中电机定子作用于动子上的电磁力带动弹簧片沿垂向往复运动,依靠弹簧片的弹性弯曲变形解锁和入锁。电机动子质量为9 t,根据井内设备的结构布置,最多可安装60组动子锁单元。为保证可靠锁紧与解锁,总解锁力为电机动子质量的2~3倍,则一组锁紧单元解锁力为2 940~4 410 N。

图1 锁紧装置三维模型示意图Fig.1 The three-dimensional model of locking device

锁紧装置三维模型力学分析涉及多体接触、螺栓预紧、动摩擦等因素,且结构尺寸除少数可根据空间布置确定外其余取值均未定,直接分析难度较大。因此,本节首先将锁紧装置简化为二维模型进行理论分析,为后续三维模型有限元分析奠定基础。锁紧装置二维模型如图2所示。

图2 锁紧装置二维模型示意图Fig.2 The two-dimensional model of locking device

简化措施有:忽略安装基座、螺栓、垫片等零件及弹簧片与弹簧片安装基座固连的部分,不考虑摩擦因素,锁紧环、弹簧片分别绕轴1、2回转形成三维模型简化为沿z轴拉伸形成三维模型。

图2中符号含义为:弹簧片中部段长度为l1,根部截面高度为h1,头部截面高度为h2,宽度为b,解锁倾角为a,扣入量为d,Fj为合力(接触力),Fxj为轴向力(解锁力),Fyj为径向力。

2.2 解锁力计算

本节通过计算解锁力初步确定悬臂卡扣式锁紧装置基本结构尺寸,传统的解锁力计算方法是不考虑轴向力对锁扣弯曲变形的影响,首先根据扣入量基于微分求积法计算径向力,然后通过径向力估算解锁力[8]。而卡扣实际工作中,轴向力关于锁扣中性轴不对称,对锁扣弯曲变形会产生一个附加弯矩M的影响。当锁扣倾角a较小、锁环与锁扣的作用点到锁扣中性轴的偏心距较大时,该附加弯矩对变形的影响不容忽视。Mose[8]针对这一问题,综合考虑轴向力和径向力对等截面锁扣弯曲变形的影响,基于载荷叠加法进行分析,计算精度有所提高。

图2中,考虑高解锁力和等强度设计,弹簧片(即锁扣)为变截面悬臂梁且倾角较小,此时附加弯矩对弯曲变形有很大的影响。然而,锁紧环与变截面弹簧片的作用点到弹簧片不同截面的偏心距均不同,即轴向力对每一个截面产生的附加弯矩大小均不同,解析法计算难度很大。

此时,需要借助数值法近似分析。数值方法常分为有限差分法和有限元法。有限差分法利用微分方法建立系统的代数方程组,方便处理简单问题,但不适用求解复杂几何条件和边界条件的问题。有限元法利用积分方法建立系统的代数方程组,包括直接法、最小总势能法、加权余数法等,对各种几何条件和边界条件适用度高。图3为采用直接法分析变截面梁承受轴向载荷变形,图3(a)为基本模型;图3(b)为离散成有限的节点和单元;图3(c)为把单元等效成x轴方向受拉弹簧(实线),通过建立刚度矩阵和位移矩阵进行变形分析[10]。

而对于本文研究的悬臂卡扣,则需要建立图3(c)中y轴方向弹簧(虚线)模型。对于弯曲变形,上一个单元对本单元同时有挠度和转角的影响,相较拉伸变形只有挠度影响更为复杂。建立同时受径向载荷、轴向载荷、附加弯矩影响的单元的刚度矩阵难度大。另一方面,为了提高计算精度,需要划分大量的单元,矩阵维度随着单元数的增加而增加,理论计算难度进一步加大。

图3 变截面梁和等效成弹簧示意图Fig.3 A beam of variable section bearing axial load

逐段变形效应叠加法为图3(b)模型分析提供了另一种思路,计算边界条件和外部载荷对各个单元变形的影响,利用单元边界连续性将每个单元变形叠加得到零件的完整变形,不需要建立复杂的刚度矩阵,适合划分大量的单元进行编程计算[11-12]。

综上,本文利用有限元的思想,将弹簧片离散为有限的节点和单元,利用载荷叠加法计算单个单元变形,利用逐段变形效应叠加法得到弹簧片的完整变形,进而求解锁紧装置的解锁力。在此基础上,基于载荷叠加法计算弹簧片根部(图2中AB截面)正应力。

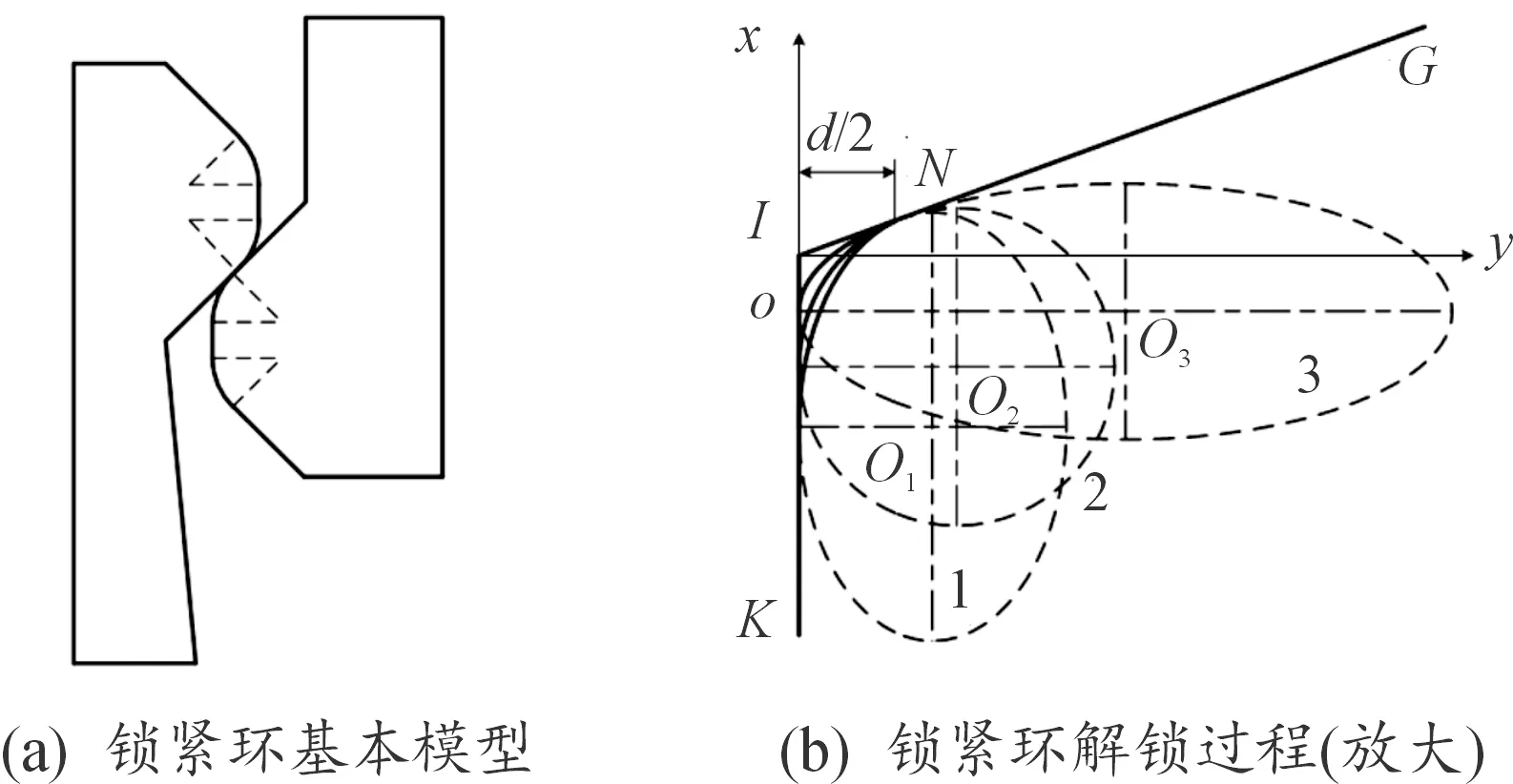

2.3 接触曲线分析

图2中,解锁过程弹簧片与锁紧环之间的接触区域会出现尖角的线接触,将产生极大的接触应力和强烈的摩擦刮伤。为避免此现象,需将弹簧片与锁紧环之间的接触面的母线设计成光滑的连续曲线,如图4所示,图4(a)为添加圆弧过渡的基本模型,图4(b)为锁紧环解锁过程接触区域添加圆弧或椭圆弧过渡的局部细节。

图4 锁紧装置工作过程接触区域添加弧线过渡示意图Fig.4 The contact area of the locking device during operation process add arc transition

本节分析不同的弧线过渡对动子锁紧装置解锁特性的影响[12],其中接触压力计算基于Hertz线接触理论。在锁紧装置倾角a和扣入量d一定时,根据式(1)确定临界圆弧半径r0。图4(b)中,弧线半轴半径(沿y轴方向)为r3,令r3=ir0,对比分析3种弧线过渡,其中i=1.0为圆弧2、i<1.0为椭圆弧1、i>1.0为椭圆弧3。

r0-r0cos(π/2-a)≈d/2

(1)

1) 过渡弧线形状影响分析。以a=20°,d=7 mm组合为例,当比例系数i分别为0.8、0.9、1.0、1.1、1.2时,研究各弧线对锁紧装置解锁力和接触压力的影响,如图5所示。曲线变化规律有:解锁力峰值随着i的增加而增加;解锁力降为0对应的位移随着i的增加而减小;解锁力曲线随着i的增加而更陡峭。接触力和接触点主曲率半径是影响接触压力大小的2个重要因素。接触力峰值随着i的增加而增加。随着解锁过程的进行,接触力增大;i=1.0时接触点主曲率半径不变,i<1.0时接触点主曲率半径增大,i>1.0时接触点主曲率半径减小。因此,接触应力随着i的增加而增加。

图5 当倾角和扣入量一定时接触区域添加圆弧、椭圆弧结果的参数曲线Fig.5 Comparison of the results of adding circular arc and elliptical arc in the contact area when the inclination and the amount of deduction are constant

2) 解锁力保持不变时接触应力分析。上述分析中倾角和扣入量一定时,i=0.8时锁紧装置解锁力不满足要求。锁紧装置实际使用时,需要在保证解锁力符合要求的前提下,尽可能降低接触应力。选取倾角a=30°,保持不变,调整扣入量d使3种接触曲线解锁力大体相同,进行解锁过程分析,计算结果如表1所示。接触应力pj大小为:椭圆弧1<圆弧2<椭圆弧3,说明对于降低接触应力来说,选择椭圆弧1更优。

表1 当解锁力一定时接触区域添加圆弧、椭圆弧的计算结果Table 1 Comparison of the results of adding circular arc and elliptical arc in the contact area when the unlocking force is constant

另外,倾角一定时,扣入量越大,弹簧片弯曲变形量越大,径向力越大。而弹簧片根部等效应力σj与径向力和解锁力有关。当解锁力一定时,弹簧片根部等效应力σj大小为:椭圆弧3<圆弧2<椭圆弧1,说明对于降低弹簧片根部等效应力来说,选择椭圆弧3更优。

2.4 弹簧片截面高度分析

接触区域选择椭圆弧1减小了接触应力,但同时减小了锁紧装置承载能力和增加了弹簧片根部等效应力。本节通过对弹簧片中部段结构参数分析,尝试弥补这种不足。

弹簧片中部段的尺寸影响弹簧片的弯曲刚度和根部应力,考虑长度l1和宽度b受锁紧装置空间布置限制调整量有限,本节分析截面高度h1和h2对锁紧装置解锁特性的影响,各种组合的计算结果分别除以h1=9 mm、h2=4.7 mm组合的相应结果,如表2所示。增加h1,大幅提高解锁力的同时增加了较少的弹簧片根部正应力,有利于改善锁紧装置解锁性能。增加h2,提高解锁力的同时大幅增加了弹簧片根部正应力,不利于改善锁紧装置解锁性能。

表2 改变h1和h2对锁紧装置解锁特性的影响Table 2 Influence of changing h1 and h2 on the unlocking characteristics of the locking device

3 锁紧装置三维分析

锁紧单元沿发射井内壁圆周布置,为了对动子运行误差有足够的适应性,弹簧片和锁紧环的工作面是绕不同的回转轴旋转形成的三维曲面,工作时接触状态较复杂,极难像滚动轴承等使用解析法求解接触面积和应力。同时,弹簧片、锁紧环与安装基座的接触、螺栓预紧、动摩擦等对锁紧装置工作特性的影响难以进行理论分析。因此,必须借助数值仿真工具和试验开展三维模型设计与分析。

本节首先设计了试验验证仿真的准确性和有效性,然后利用数值仿真开展锁紧装置几何特征分析和优化设计。

3.1 试验

首先设计一组锁紧单元,结构尺寸为:h1=9 mm,h2=4.7 mm,b=60 mm,l1=100 mm,a=28°,d=6 mm,解锁过程弹簧片与锁紧环的接触区域添加椭圆弧,r3=160 mm。弹簧片根部和头部分别添加圆角过渡,半径分别为4 mm和2 mm。选用韧性好的超高强度合金钢HF1125制造弹簧片和锁紧环,热处理后屈服强度大于1 480 MPa。对锁紧装置接触表面采用激光熔覆耐蚀抗磨的镍基合金,该合金的接触强度大于1 000 MPa。

利用5吨级电子拉伸试验机开展锁紧装置解锁试验,图6(a)为试验对象,图6(b)为试验场景。将宽度为60 mm的弹簧片拆分成两个宽度为30 mm的弹簧片,通过螺栓固定在弹簧片支座上,两片弹簧片对称布置以抵消单片弹簧片产生的弯曲力矩,检测实际扣入量为5.85 mm。解锁力仿真曲线与试验曲线如图7所示。曲线变化趋势相同,吻合度很好。仿真解锁力为3 441.6 N,试验解锁力为3 594.6 N,相对误差为-4.26%,仿真结果小于试验结果与仿真分析网格划分、试验模型加工误差等因素有关。因此,可借助数值仿真工具开展锁紧装置三维模型相关分析。

图6 锁紧装置解锁试验样件和试验场景图Fig.6 Unlocking test locking device

图7 仿真结果与试验结果曲线Fig.7 Comparison between simulation results and test results

3.2 四因素三水平正交试验

锁紧装置二维模型过渡到三维模型经历了接触曲面直接拉伸成型到不等回转半径的旋转成型,添加安装基座、垫片、螺栓等附属零件,考虑摩擦因素等。这些改变对锁紧装置工作特性的影响是未知的。本节把这些改变归结为6种模型,通过数值仿真研究各个模型之间的联系与差异,提供一套锁紧装置结构设计的理论计算经验系数,为锁紧装置优化设计打下基础[14-15]。

首先需要确定锁紧装置二维模型基本结构,即模型1,在逐步添加细节确定其余5种模型。而锁紧装置二维模型涉及多个结构参数,每个参数可以有多种选择,对所有的组合进行分析工作量极其庞大,不切实际。如何选择有代表性的结构参数组合是首先需要解决的问题。由第2节可知,倾角a、扣入量d、弧线半轴半径r3、弹簧片根部截面高度h1是影响锁紧装置工作特性的四个重要结构参数,也是优化设计的重点。考虑正交试验法是安排多因素问题试验的数值统计方法,具有试验次数少、效果好等优点,本节对四个参数分别选择3个水平,利用正交试验法选择9种具有代表性的组合进行分析。

在锁紧环解锁过程接触区域添加椭圆弧1,其半轴半径r3与倾角a、扣入量d相关,为简化分析,在式(1)的基础上,根据式(2)确定,即比例η选择0.3、0.6、0.9三个水平。

(2)

锁紧装置四因素三水平正交试验结构参数组合如表3所示。

表3 锁紧装置正交试验结构参数组合Table 3 Combination of structural parameters of locking device in orthogonal test

每种组合研究6种模型:理论计算模型;无附加物无摩擦二维仿真模型;无附加物无摩擦拉伸成型三维仿真模型;无附加物无摩擦旋转成型三维仿真模型;完整无摩擦三维仿真模型;完整有摩擦三维仿真模型。

其中,“无附加物”指忽略安装基座、螺栓等附属零件。每种模型较前一种模型只改变一个因素,研究各个因素对锁紧装置解锁特性的影响,共进行9次理论计算和45次仿真计算,其中组合1的部分仿真模型如图8所示。以图8(a)模型2为例,仿真分析采用ANSYS workbench静力学模块,选择二维平面模型,对锁紧环右侧施加固定约束,对弹簧片底端施加位移载荷,两者无摩擦接触,体网格1.5 mm,接触区域加密网格0.05 mm,进行相关分析。其余模型选择二分之一对称三维模型,相关设置与模型2类似。计算每种组合的各个模型的解锁力、接触压力、等效应力的相对误差,再取9种组合的平均值。四因素三水平正交试验结果如表4所示。

图8 组合1的部分仿真模型示意图Fig.8 The partial simulation model of combination 1

表4 6种模型计算结果(%)Table 4 Comparison of calculation results of six models

下面对各个模型的联系与差异进行具体分析。

1) 模型2与模型1。两者的差异说明理论计算方法能较客观的反映锁紧装置二维平面模型解锁特性。

2) 模型3与模型2。模型3相较模型2,接触压力出现明显变化。以组合1为例,进行模型2和模型3的仿真结果对比分析。组合1的弹簧片底部共施加20.6 mm的位移(理论计算位移),当位移为5.12 mm时组合1的接触分析如图9所示(位移随机选取)。图9(a)模型2的接触应力沿宽度方向分布完全相同,大小为694.38 MPa;图9(b)模型2的接触区域宽度约为0.37 mm;图9(c)模型3的接触应力沿宽度方向分布不均匀,中间对称面较小,两侧端面较大,最大为329.34 MPa;图9(d)模型3的接触区域两侧端面的接触宽度较大,约为1.04 mm,而中间对称面的接触宽度较小,约为0.81 mm,但依旧大于模型2的接触宽度。

图9 当位移为5.12 mm时组合1的接触应力云图和接触区域宽度Fig.9 Contact analysis of combination 1 when the displacement is 5.12 mm

当位移为10.32 mm时组合1的等效应力分析如图10所示,模型2的等效应力沿宽度方向分布均匀,而模型3的等效应力呈现对称面较小,端面较大的趋势。

图10 当位移为10.32 mm时组合1的等效应力云图Fig.10 Normal stress analysis of combination 1 when the displacement is 10.32 mm

由仿真结果可知,模型3的弹簧片与锁紧环的接触面积大幅增加,接触应力下降明显。在接触点主曲率半径一定时,接触力与接触应力分布趋势相同,即靠近端面较大,靠近对称面较小。两侧的力对弹簧片有向中间挤压的趋势,则弹簧片弯曲变形的难度增加,径向力和解锁力随之增加,而弹簧片根部等效应力与两者均有关,则增加更多。

现象剖析:模型2基于平面应变理论,将弹簧片等效成无限长,即沿宽度方向将弹簧片截出多块薄片,则每块薄片受力相同、端面约束条件相同、位移分布相同。而模型3的弹簧片的宽度只有60 mm,属于有限长接触,端部“边缘效应”的影响难以忽视[15]。

3) 模型4与模型3。两者的差异体现接触曲面不等旋转半径的影响。解锁力和弹簧片根部正应力对锁紧装置接触区域几何形状的微小改变不敏感,而弹簧片和锁紧环的初始接触状态从线接触变为点接触,接触面积减小,接触应力增大。

4) 模型5与模型4。两者的差异体现安装基座、螺栓等附属零件的影响。弹簧片与安装基座的接触如图11所示。在完整模型中,虽然螺栓预紧保证螺栓孔附近无压力空缺,但是弹簧片与安装基座没有完全贴合,弹簧片实际变形长度增加,解锁力、接触应力下降。在无附加物模型的仿真中,以靠近弹簧片根部1 mm位置的等效应力代替根部等效应力,避免位移载荷的干扰;在完整模型的仿真中,在弹簧片根部右侧添加4 mm的圆角,避免出现应力奇异,等效应力取自圆弧面。因此,模型5的等效应力相较模型4更能反映弹簧片根部实际应力情况。

图11 弹簧片与安装基座的接触示意图Fig.11 Contact between spring leaf and mounting base

5) 模型6与模型5。两者的差异体现摩擦的影响。解锁过程中,弹簧片接触曲面相较锁紧环接触曲面发生滑动与滚动的复合运动,动摩擦会引起解锁力的增加和径向力的减小,等效应力与解锁力、径向力均有关,变化小。两个材料弹性常数不同的物体非协调法向接触,交界面的摩擦对等效应力的分布有影响[16]。而弹簧片和锁紧环材料相同,接触应力变化很小。

6) 模型6与模型1。两者的差异说明使用理论计算方法可以估算锁紧装置解锁力,估算接触应力有充足的安全空间,估算弹簧片根部等效应力安全性不足。

综上,锁紧装置解锁过程接触区域添加短轴端点与锁紧环侧边相切的椭圆弧,解锁力、接触压力、弹簧片根部正应力理论计算修正系数分别为0.983 3、0.531 9、1.230 3。

4 锁紧装置优化设计

当电机动子向下运行时,动子轴线理想状态下与定子轴线重合。然而,由于大尺寸动力井的加工误差、零件装配误差、动子长距离往复运动等因素,动子存在不对中和偏转。动子运行误差会引起锁紧单元扣入量的增加或减小,对于图6(a)的试验模型,扣入量从5.85 mm变为7.85 mm(极限工况),弹簧片正应力由1 046.6 MPa增加为1 374 MPa,根部应力大,接近屈服强度,安全系数小;接触压力由764.8 MPa增加为801.8 MPa,接触压力大,若考虑海水腐蚀,环境适应性难以解决。因此,需要进行优化设计。

首先锁紧装置解锁过程接触区域选择椭圆弧1以降低接触压力,然后使用修正后的理论方法计算满足锁紧要求的可行参数组合,最后对弹簧片根部、头部添加大圆角以降低正应力。优化模型结构参数为h1=11 mm、a=35°、d=8 mm、r3=7 mm。弹簧片根部和头部分别添加圆角过渡,半径分别为40 mm和10 mm。为了分析动子锁紧装置在电磁发射装置中的工作情况,优化对比均采用图1三维模型,而不采用图6(a)模型。

优化模型与对照模型(即试验模型)正常工作的解锁力曲线如图12所示,优化模型相较试验模型,解锁力曲线更加平缓,能够持续提供解锁力。

图12 优化模型与对照模型正常工作的解锁力曲线Fig.12 Unlocking force comparison between the optimized model and the control model in normal operation

两者正常工作时弹簧片最大等效应力如图13所示,对照模型最大等效应力位于弹簧片根部,而优化模型最大等效应力位于弹簧片中部段靠近端面处,通过增加过渡圆角的半径降低了弹簧片根部、头部等效应力,使弹簧片中部段应力分布均匀。两者非正常工作(即扣入量增加2 mm)与正常工作的等效应力云图类似。

图13 正常工作等效应力云图Fig.13 Normal stress contrast in normal operation

两者正常工作和非正常工作的解锁力Fxj、接触应力pj、等效应力σj如表5所示,在解锁力基本相同的情况下,优化模型相较试验模型最大接触压力和等效应力均明显下降,可满足材料强度要求。

表5 解锁过程优化结果Table 5 Optimization comparison of unlocking process

5 结论

1) 建立了一套锁紧装置解锁力、弹簧片等效应力、接触应力等工作特性的理论计算方法,并利用四因素三水平正交试验借助数值仿真工具给出了经验修正系数,可以快速给出特定解锁力要求下的结构参数较优组合。相较传统设计的理论计算精度更高。

2) 锁紧装置属于非标结构,本文借助经典Hertz理论和数值仿真工具对其进行接触分析。接触特点有:有限长接触,“边缘效应”导致接触应力靠近端面较大、靠近中间对称面较小;接触曲面不等回转半径的旋转成型相较拉伸成型接触应力更大;螺栓预紧使弹簧片下端无法完全贴合安装基座,导致其参与变形的长度增加;动摩擦导致解锁力增加,对接触应力影响小。

3) 进行了锁紧装置优化设计,接触区域采用椭圆弧线过渡,增加弹簧片根部截面高度和根部、头部过渡圆角半径,优化模型相较试验模型正常工作时解锁力基本不变、接触应力降低21.91%、等效应力降低10.24%。