碳化硼陶瓷插板抗多发弹性能研究

程时雨,李忠盛,郭 峰,聂嘉兴,丛大龙

(中国兵器工业第五九研究所, 重庆 400039)

1 引言

随着轻武器技术水平的快速发展,现代战争中传统防弹衣必须配合硬质插板才可对各类先进小口径弹丸实现有效防御。轻量化、高防护一直是单兵防护装备的重点发展方向。自20世纪80年代以来,陶瓷材料逐渐在各型装甲车辆复合装甲中得到广泛应用,已成为防御小口径穿甲弹等高动能弹丸必不可少的关键材料。因此研制高模、高强、高韧的抗弹陶瓷是实现防弹插板大幅提升防弹性能的有效途径。

在装甲防护领域,常用的抗弹陶瓷主要有氧化铝陶、碳化硅、碳化硼、硼化钛等。碳化硼陶瓷由于具有较低的密度和较高的力学性能脱颖而出,能够充分满足防护性与轻量化水平的平衡,是目前最适合制作单兵插板的抗弹陶瓷之一。传统整板单相碳化硼陶瓷,由于其较高的硬度会导致大面积碎裂,影响抗多发弹性能,拼接陶瓷虽然具备一定的抗多发弹性能,但击中接缝时防护性能会急剧下降。因此,不仅要保证防弹板的高强度和硬度,还要具备良好的冲击韧性。复相增韧碳化硼兼具强度及韧性,具备低裂纹扩散速率,对提高插板防多发弹性能具有重要意义。

目前,国内外陶瓷复合防弹插板抗多发弹打击性能的研究主要集中在防弹插板结构的研究,对防弹插板抗多发弹打击损伤特性的研究相对较少,而其损伤特性与使用者的安全密切相关,因此研究防弹插板抗多发弹打击损伤特性具有重要的现实意义。

国内外针对防弹衣的制式枪弹防护性能测试标准和方法均规定,对同一样品需进行多发弹打击,超高分子量聚乙烯(PE)复合材料作为一种成熟的插板背板,经过大量试验证明其具有优异的抗多发弹性能。为了研究BC复相增韧陶瓷和单相碳化硼BC陶瓷的吸能及损伤机制、陶瓷与超高分子量聚乙烯背板的协同吸能机制,制备了相同面密度的两型陶瓷配合同种PE背板进行了抗多发弹性能试验,对防弹插板抗多发弹的机理进行了初步的分析与研究。

2 试验部分

2.1 实验材料及仪器

8.5 mm复相增韧碳化硼;9.5 mm单相碳化硼;芳纶平纹布;热塑性胶膜;9.5 mm PE背板。

万能材料试机;单相碳化硼罐;平板硫化机;弹道测速工作枪,53式7.62 mm穿甲燃烧弹;扫描电镜SEM。

2.2 2种整板碳化硼陶瓷插板制备

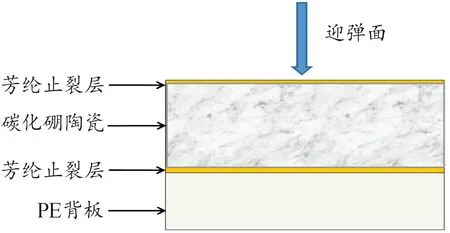

整板陶瓷和拼接式陶瓷相比,可以产生更大的陶瓷破碎锥,从而吸收弹丸动能,因此具有更佳优异的防单发弹性能。但由于单发射击后,整板陶瓷受损范围相对较大,容易影响下一发射击的防护性能。因此,实现抗弹陶瓷硬度与韧性的合理匹配是平衡整板陶瓷插板防弹发弹性能与防多发弹性能的关键。本文中设计了同等面密度的单相碳化硼和复相增韧碳化硼陶瓷整板制备防弹插板。2种插板均采用温压曲线一致的单相碳化硼罐工艺,按照芳纶-陶瓷-芳纶-PE背板的经典三明治结构进行复合,芳纶、胶黏剂、PE背板均选用同种规格。具体结构如图1所示,两型陶瓷的相关参数如表1所示。

图1 防弹插板结构示意图Fig.1 The structure of ballisitc insert plates

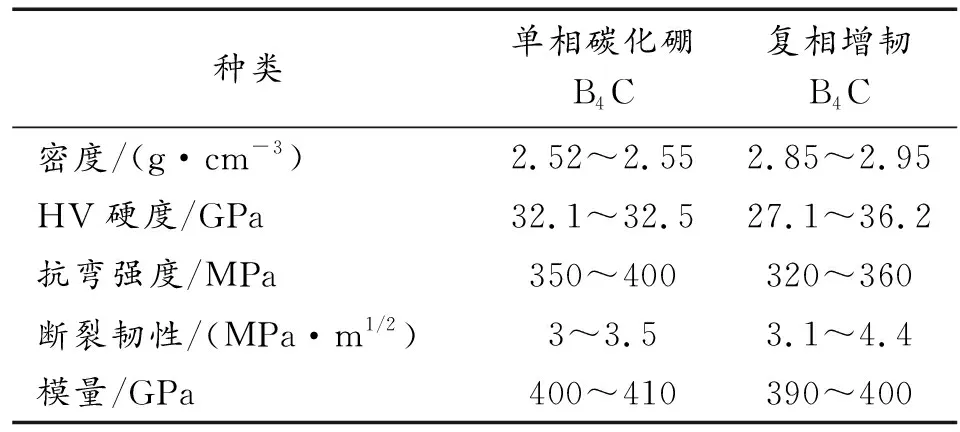

表1 两型陶瓷规格参数Table 1 Specifications of the two types ceramic

2.3 靶试试验

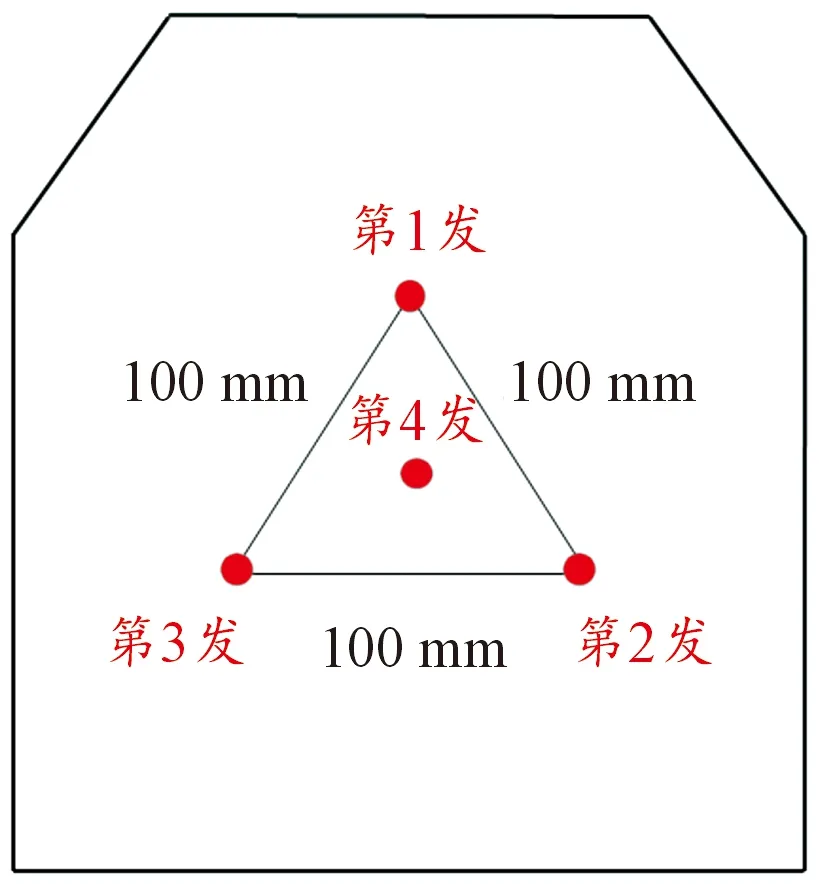

抗弹性能试验在中国兵器装备集团兵器装备研究所测试中心进行,试验现场布置如图2 所示。试验用枪:7.62 mm弹道枪;试验用弹:53式7.62 mm穿甲燃烧弹(调速弹);射距15 m,着速度878±10 m/s,0°射角入射。试验方案:2种插板各选择2 块样品,每块样品共射击4 发,居中射击的前3发弹间距100 mm,第4发位于插板几何中心,弹着点位置见图3。样品为标准多曲大号插板,尺寸325 mm×260 mm。试验方法参照GA141—2010《警用防弹衣》与NIJ Standard-0101.06 Ballistic Resistance of Body Armor的要求,对样品贯穿情况和背部胶泥凹陷深度(backface signature,BFS)进行记录。

图2 弹道试验布置示意图Fig.2 Schematic diagram of ballistic test system

2.4 无损探伤

靶试试验完成后,采用NOVO高精度X射线探伤仪对插板着弹点的损伤情况进行无损探伤分析,从而定性分析插板陶瓷能量吸收情况,评估其抗多发弹性能。

3 结果分析

3.1 抗弹性能分析

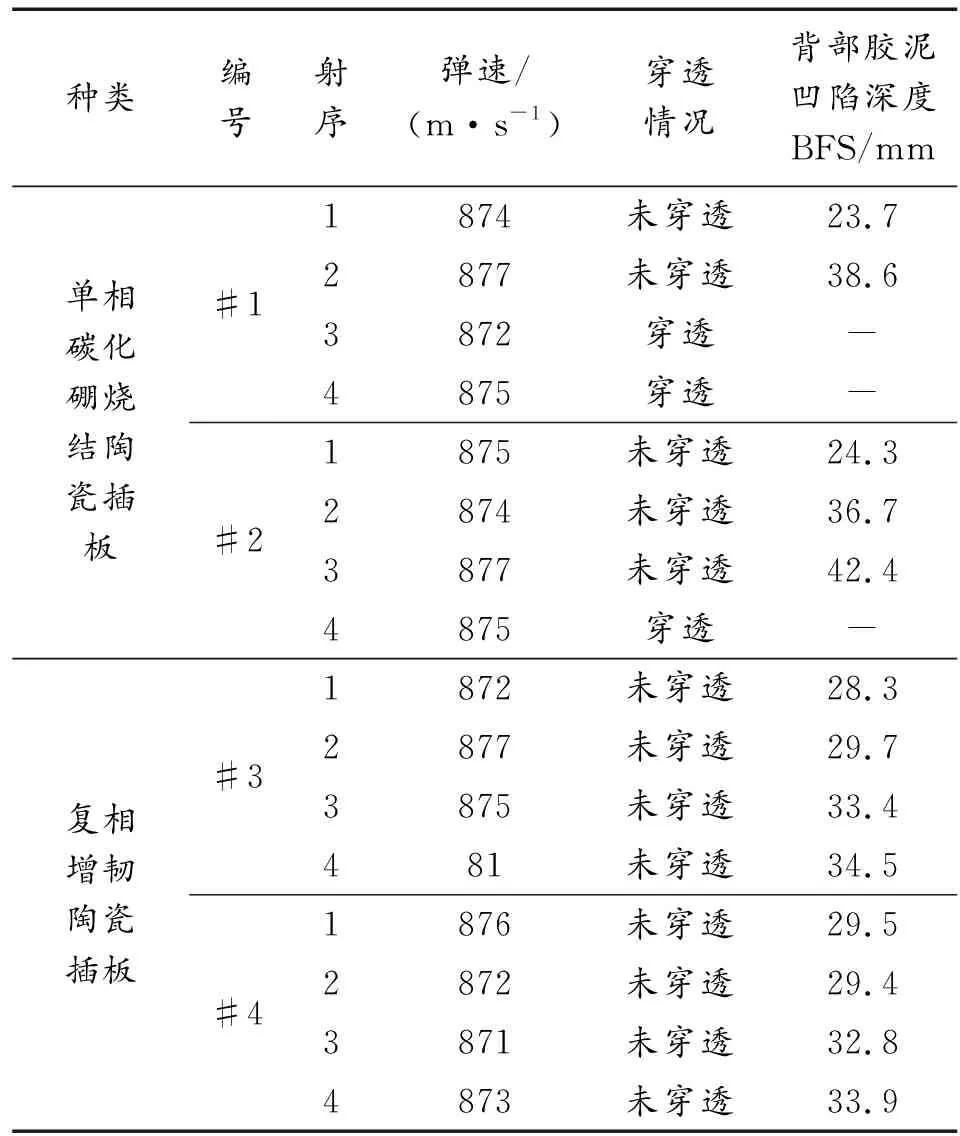

2种陶瓷制备的插板贯穿/未贯穿情况以及背部胶泥凹陷深度(BFS)情况如表2所示。着弹点位置如图3。

表2 插板贯穿/未贯穿情况以及背部胶泥凹陷深度情况Table 2 Penetration/non-penetration of the ballisitc insert plates and the depth of the backface signature

图3 弹着点位置示意图Fig.3 Point of impact

通过对比分析可知,在多发弹打击下,单相碳化硼插板和复相增韧陶瓷插板均存在背部胶泥凹陷深度BFS逐渐递增甚至击穿的情况。一方面前序射击引起陶瓷碎裂导致后续射击陶瓷碎裂损伤范围有限,能量吸收较低,弹丸会保留更高的动能传递至PE背板。另一方面,由于经过多次打击,PE背板变形量逐渐增加,各界面分层破坏逐渐加强,降低了PE背板对陶瓷的支撑作用及协同抗弹的机能。因此,导致该种陶瓷+PE的典型结构插板均存在BFS递增的趋势。

对第#1、#2、#3、#4靶板进行拆解(见图4—图7),对每处着弹点位置的陶瓷破碎锥直径进行测量统计,并分析其与每发射击的BFS进行统计。

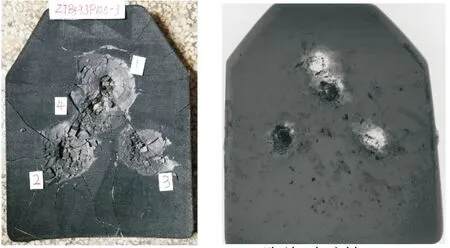

图4 #1单相碳化硼插板陶瓷损伤形貌Fig.4 Damage morphology of #1 single-phase boron carbide insert ceramics

图5 #2单相碳化硼插板陶瓷损伤形貌Fig.5 Damage morphology of #2 single-phase boron carbide insert ceramics

图6 #3复相增韧插板陶瓷损伤形貌Fig.6 Damage morphology of #3 multi-phase boron carbide insert ceramics

图7 #4复相增韧插板陶瓷损伤形貌Fig.7 Damage morphology of #4 multi-phase boron carbide insert ceramics

由表3可知单相碳化硼烧结陶瓷插板第1发射击的BFS普遍小于复相增韧陶瓷插板,这是因为单相碳化硼陶瓷具有更高的硬度,能够更加充分地对弹丸进行磨削并吸收更多动能,因此PE背板承受的剩余动能较低、变形量较小。当第1发射击时,单相碳化硼陶瓷具有较高硬度和较低韧性,导致了较大的裂纹扩展范围,因此,陶瓷破碎锥均较大,因此吸收了更多动能。

表3 陶瓷破碎锥与BFS关系对应表Table 3 Table of relation between ceramic crushing and BFS

3.2 抗多发弹损伤特性分析

随着后续不断射击,无论是单相碳化硼陶瓷插板还是复相增韧陶瓷插板,其陶瓷破碎锥直径都存在一定程度降低。这是因为:一方面多发射击后,2种插板的背板都出现了不同程度的分层失效现象,导致对陶瓷的支撑作用下降;另一方面陶瓷裂纹扩展存在一定随机性,前序射击的裂纹会严重降低后续射击的裂纹扩展速率从而导致残余碎裂吸能的陶瓷体积降低。特别是单相碳化硼陶瓷插板,经过多发打击后已不能在胶黏界面捕捉到相对完整的破碎锥,这是因为单相碳化硼陶瓷和复相增韧陶瓷相比硬度更高但韧性较差,裂纹扩展速率高,虽然单发弹丸吸能具有一定优势,但多发射击时,后续射击击中的已经是碎裂后的陶瓷,因此表现出,随着射序递增,背凸严重递增,甚至击穿的现象。所以,单相碳化硼陶瓷插板的抗多发弹性能相对较差。

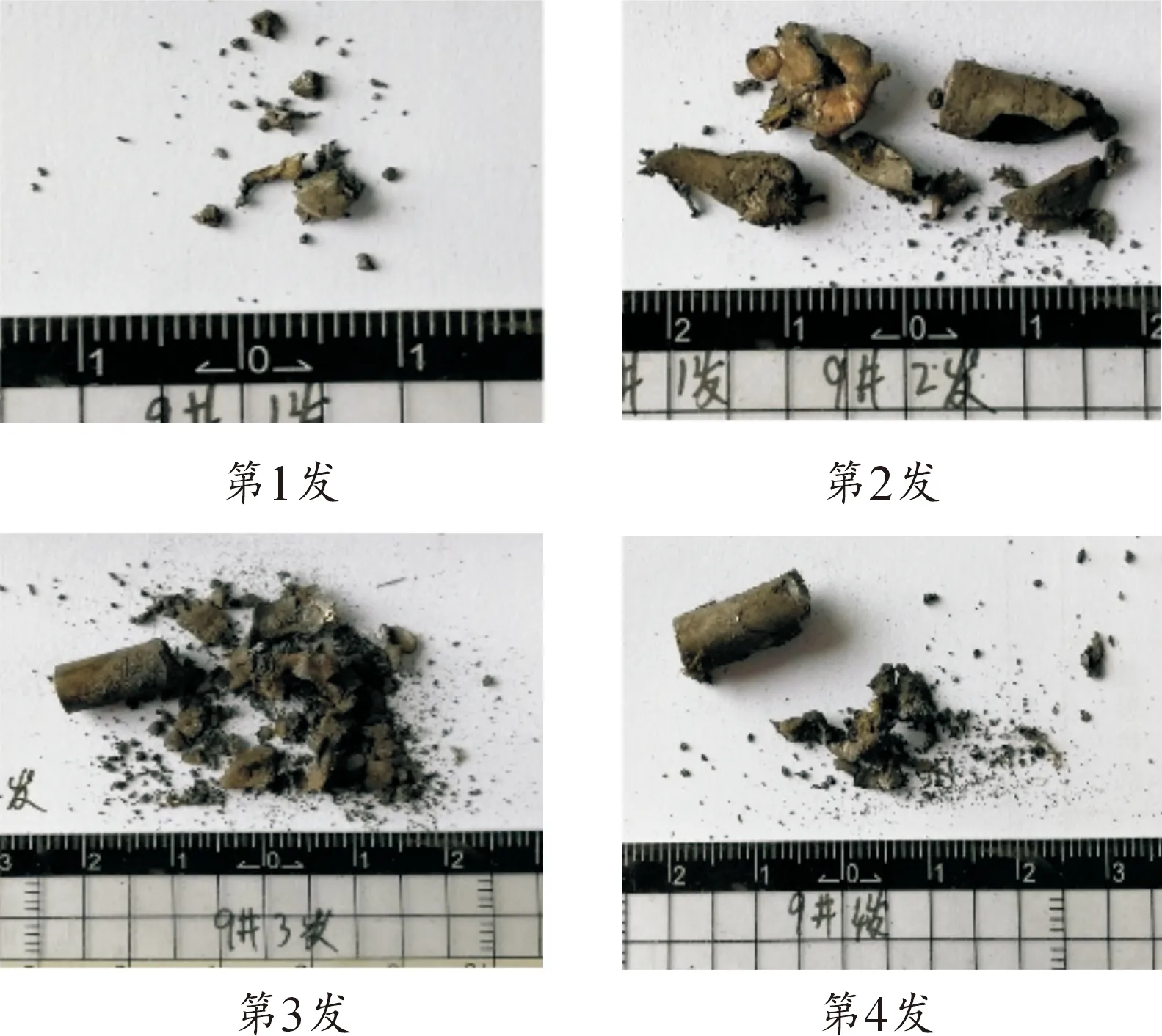

将残留在插板中的残余弹体取出,靶试后的残余弹体形貌如图8、图9所示,53式7.62 mm穿甲燃烧弹着靶后在插板中找到残余铜皮和钢芯。经称量,#2单相碳化硼陶瓷插板找到的残余弹体分别重3.9 g、2.8 g、3.2 g、6.6 g,#4单相碳化硼碳化硼陶瓷插板找到的残余弹体分别重1.9 g、6.8 g、5.2 g、5.6 g。这是由于单相碳化硼陶瓷具有较高的硬度,首发弹击时使得弹丸几乎完全粉碎。

图8 #2单相碳化硼陶瓷插板残余弹丸形貌Fig.8 Residual projectile morphology of #2 single-phase boron carbide ceramics inserts

图9 4#复相增韧碳化硼陶瓷插板残余弹丸形貌Fig.9 Residual projectile morphology of #4 multi-phase boron carbide ceramics inserts

但单相碳化硼和增韧碳化硼陶瓷插板的后续射击弹丸粉碎情况均相对较差,因此能量损耗较前序射击较低,导致背板需消耗更高的剩余动能。因此,两型插板的多发射击都存在背BFS增大甚至击穿的趋势。

综上可知,单相碳化硼陶瓷在防御第1发射击时,相比增韧的复相增韧陶瓷具有一定优势。

3.3 抗多发弹原理分析

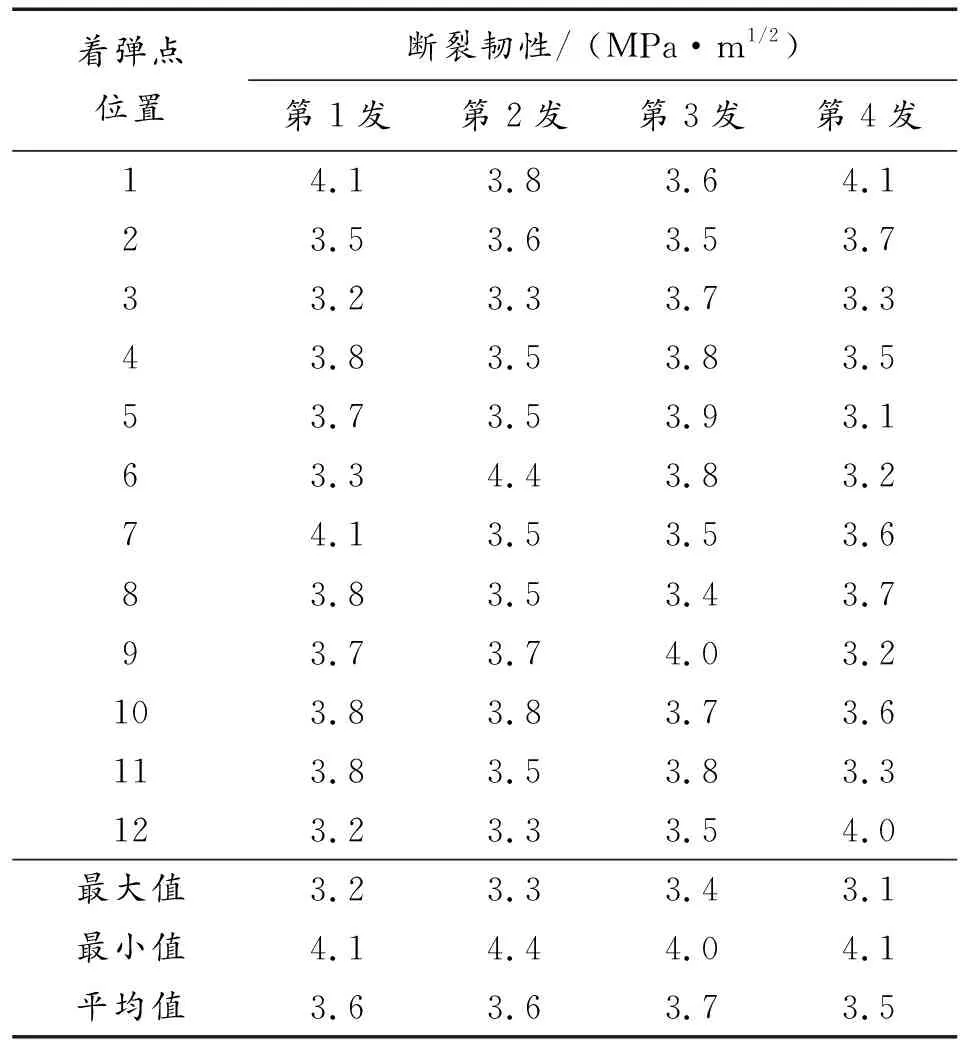

本文采用XRD分析了复相增韧陶瓷的表面物相,XRD图谱如图10,结果表明陶瓷的主要物相为碳化硼、二硼化钛和碳化硅。已有文献表明碳-硼化合物有一个从BC到BC的很宽的均相区,游离SiC虽然会轻微降低陶瓷的强度,但能量吸收能力能有一定程度提高,通过优化TiB的尺寸和含量,利用过渡族金属硼化物的热膨胀系数和各向异性所造成的裂纹倾转效应,可显著提高材料的断裂韧性。有效降低裂纹扩展速率从而提高抗多发弹能力。采用光学金相显微镜分析了显微组织,复相增韧陶瓷显微组织如图11所示,结果表明组织均匀性差,侧面和迎弹面组织差异很大,采用维氏硬度仪测量同一块复相增韧陶瓷,不同着弹位置附近各12个点位的断裂韧性如表4所示。

图10 复相增韧陶瓷XRD图谱Fig.10 The XRD pattern of multiphase toughened ceramics

图11 复相增韧陶瓷显微组织Fig.11 SEM morphologies of multiphase toughened ceramics

表4 复相增韧陶瓷断裂韧性Table 4 Fracture toughness of multiphase toughened ceramics

由此可知,该块复相增韧陶瓷断裂韧性为3.1~4.4 MPa·m,高于常规单相陶瓷的断裂韧性3~3.5 MPa·m,存在组织不均匀的缺陷。虽然从微观层面上复相增韧陶瓷均匀性较差,但是插板在受到弹道侵彻冲击时通过对冲击形貌的观察弹道侵彻的响应主要是局部效应,对于直径约6 mm的穿甲弹钢芯而言,在宏观层面上抗弹性能并无明显差异。

复相增韧陶瓷裂纹宽度测试如图12所示,采用NOVO高精度X射线探伤仪器对复相增韧插板陶瓷弹击后裂纹宽度进行测试,结果表明该裂纹仅0.8 mm与常规拼接式复合装甲陶瓷接缝尺寸相近。因此,可以推测该类径向裂纹不会对后续防弹性能产生致命影响。

图12 复相增韧陶瓷裂纹宽度测试图Fig.12 Crack width measurement of composite toughened ceramics

4 结论

1) 复相增韧碳化硼和传统单相碳化硼相比,虽然硬度较低,但断裂韧性较高,防多发弹具有优势。

2) 单块插板经过7.62 mm穿燃弹的多发射击,产生的陶瓷破碎锥直径逐渐减小,说明后序射击比前序射击陶瓷吸收的动能偏小,因此对背板的防护性能有更高的要求,从而导致背凸递增。

3) 同等面密度的单相碳化硼陶瓷抗单发弹吸能效果优于复相增韧碳化硼陶瓷。