磷渣粉替代粉煤灰对外掺MgO碾压混凝土性能的影响

陈荣妃,陈昌礼,杨华山,赵振华,刘小萤

(贵州师范大学材料与建筑工程学院,贵州 贵阳 550025)

粉煤灰已成为碾压混凝土必不可少的掺合料,掺量高达50%以上[1]。近年来,随着我国基础设施建设的不断发展,粉煤灰需求量很大,在一些地区出现了供不应求、价格上涨的现象。因此,研究碾压混凝土中粉煤灰的替代物是非常有意义的。磷渣作为生产黄磷时排放的工业废弃物,全国2016—2020年平均产量约为81万t/a[2],利用率却很低。研究表明,磨细的磷渣粉是一种具有潜在活性的矿物掺合料[3],其火山灰活性甚至高于粉煤灰[4]。方坤河等[5-6]认为磷渣粉碾压混凝土性能可达到设计要求,磷渣粉作为碾压混凝土的掺合料前景很好;张建峰等[7-8]研究了掺磷渣粉与粉煤灰的碾压混凝土的性能,认为两者复掺后的混凝土性能较高,且磷渣粉部分替代粉煤灰已成功应用在沙沱水电站碾压混凝土中[9];王珩等[10]研究了PL(磷渣粉+石灰石粉)掺合料对碾压混凝土性能的影响,认为PL掺合料可以改善混凝土性能,节约工程成本。这些研究成果对于合理利用磷渣,以及对碾压混凝土筑坝技术的发展有着积极意义。

外掺MgO混凝土能产生延迟性微膨胀,抵消大坝混凝土的温降收缩,还可简化大体积混凝土的温控措施[11-12]。将外掺MgO混凝土筑坝技术与碾压混凝土筑坝技术相结合,可达到进一步快速施工、节省工程成本的目的。目前外掺MgO碾压混凝土已经在贵州省黄花寨水电站[13]、广东韩江高坡水利枢纽[14]等工程中应用,效果良好,但矿物掺合料全是粉煤灰,鲜见使用磷渣粉替代粉煤灰配制外掺MgO碾压混凝土的报道。为此,本文研究了单掺磷渣粉、单掺粉煤灰和复掺磷渣粉与粉煤灰对外掺MgO碾压混凝土自生体积变形、力学性能的影响,并采用X射线衍射(XRD)、差热-热重分析(DSC-TG)、背散射电子成像(BSE)、能谱分析(EDS)、压汞分析(MIP)等方法分析了外掺MgO碾压混凝土的微观结构,现阐述于后。

1 材料和方法

1.1 原材料

水泥采用P·O42.5普通硅酸盐水泥,密度为3 130 kg/m3,细度(过45μm方孔筛筛余,下同)为15.20%,标准稠度用水量为25.2 %;粉煤灰和磷渣粉的物理性能指标见表1;MgO的密度为3 340 kg/m3,细度为26.80 %。各材料主要化学成分的质量分数列于表2。试验用粗骨料为灰岩骨料,采用三级配,即小石(5~20 mm)、中石(20~40 mm)、大石(40~80 mm);细骨料(人工砂)的细度模数为2.96,属中砂,颗粒级配属于第Ⅱ区,级配良好,石粉质量分数为17.10%。骨料的品质满足DL/T 5112—2009《水工碾压混凝土施工规范》的技术要求。试验用外加剂为萘系高效减水剂和引气剂,其品质符合DL/T 5100—2014《水工混凝土外加剂技术规程》的技术要求。

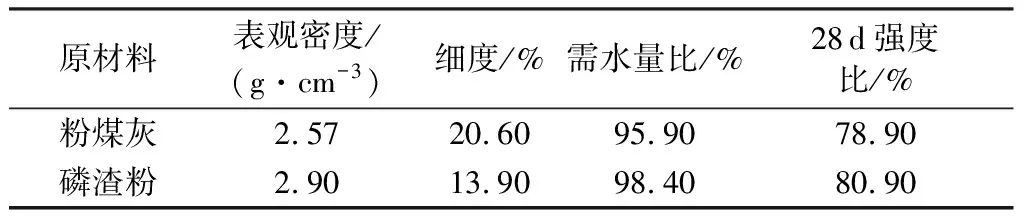

表1 粉煤灰和磷渣粉的物理性能指标

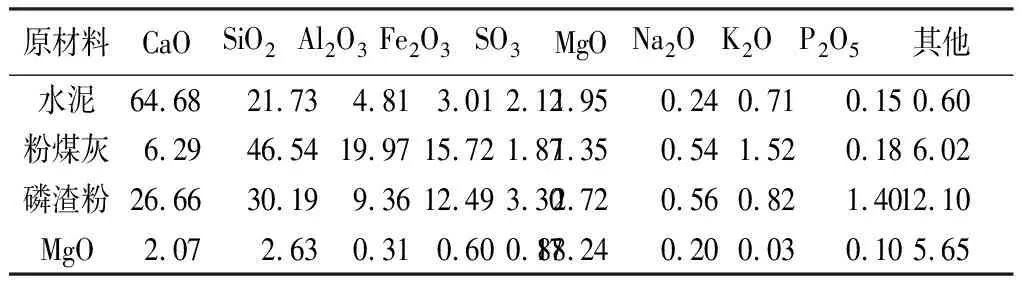

表2 原材料主要化学成分的质量分数 单位:%

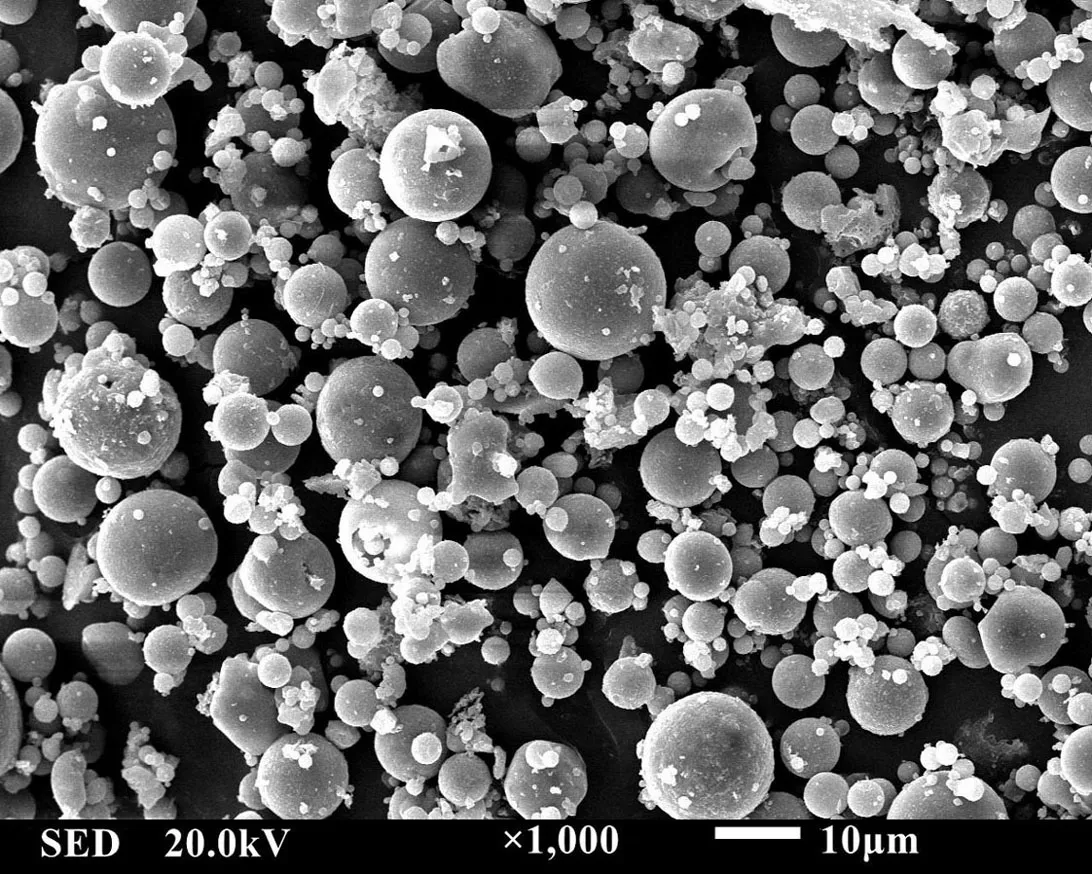

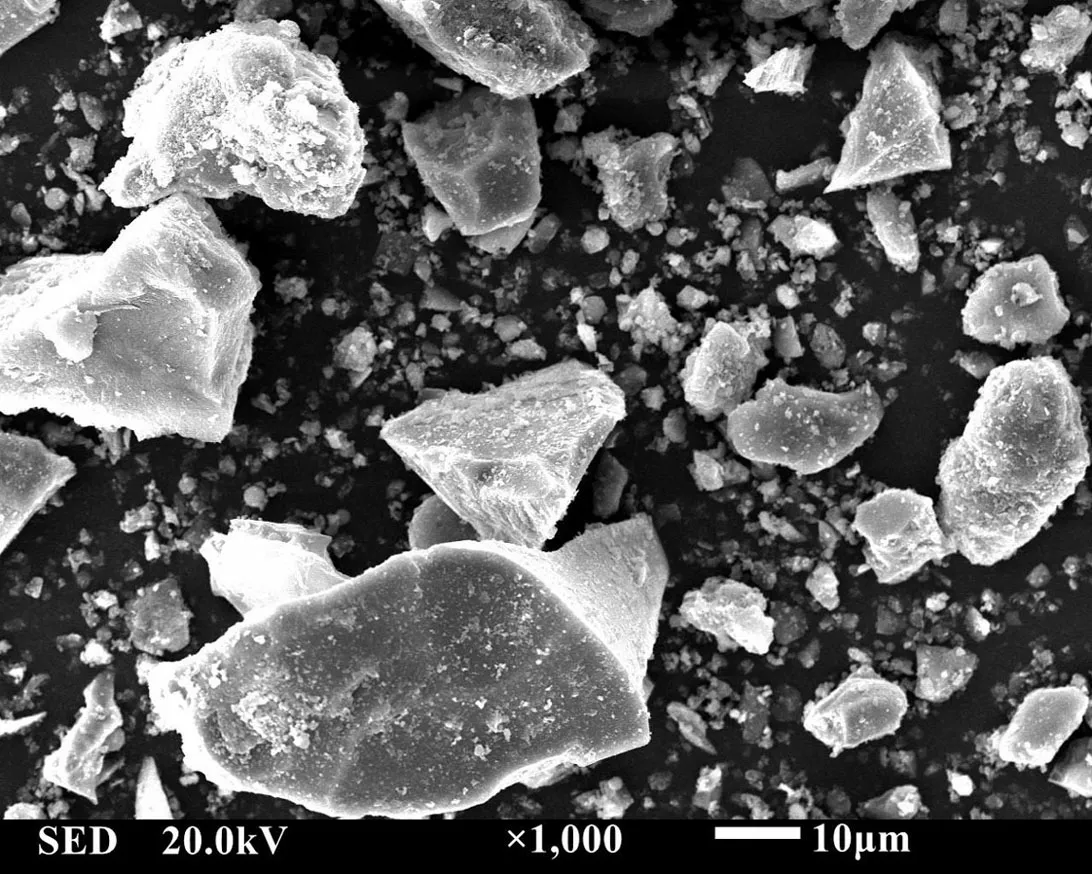

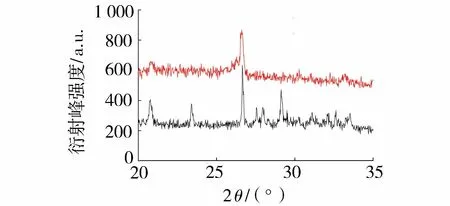

图1和图2分别为粉煤灰和磷渣粉的SEM形貌图,可见粉煤灰由球状颗粒和其他一些不规则的颗粒组成。球状颗粒主要为硅-氧玻璃体和铝-氧玻璃体,其形貌效应和活性效应可以提高混凝土的工作性能和力学性能。磷渣粉由几微米到几十微米的不规则颗粒组成,颗粒的棱角分明、表面较光滑、多面体形状明显。磷渣粉的形态效应虽不及粉煤灰,但从图3可以看到,磷渣粉在衍射角2θ为20°~30°左右处有馒头状隆起,且根据表1可知,磷渣粉比粉煤灰更细,28 d强度比高于粉煤灰,说明磷渣粉具有较高活性。

图1 粉煤灰的SEM形貌

图2 磷渣粉的SEM形貌

图3 粉煤灰、磷渣粉的XRD形貌

1.2 配合比及试验方法

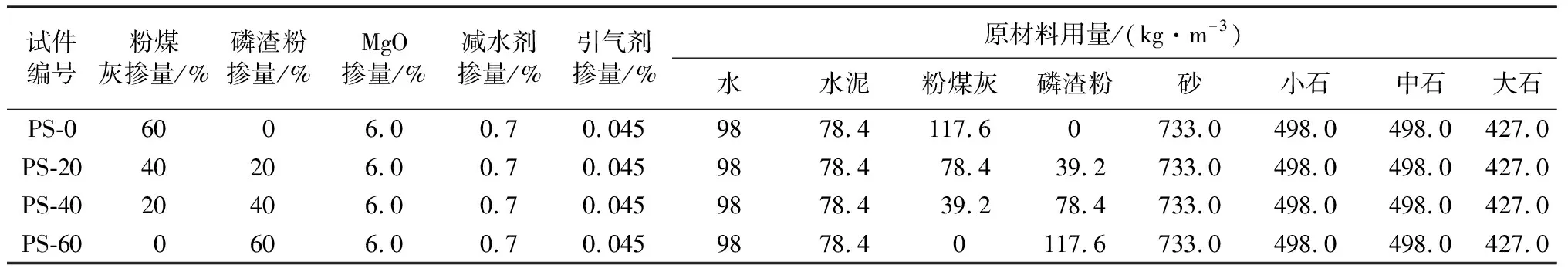

表3为参考某实际工程的外掺MgO碾压混凝土的试验配合比。以单掺粉煤灰(即粉煤灰替代水泥用量的60%)混凝土为基准混凝土,改变磷渣粉替代基准混凝土中粉煤灰的比例,按照SL 352—2006《水工混凝土试验规程》成型混凝土自生体积变形试件、抗压强度试件、劈拉强度试件、极限拉伸试件、抗渗试件及抗冻试件,并进行相应的试验与观测。成型各类混凝土试件时,通过调节外加剂用量,控制混凝土拌合物的稠度为3~5 s,含气量为2.5%~3.5%,所选用水胶比为0.50。

同时,为了综合分析外掺MgO碾压混凝土的微观性能,从龄期为360 d的混凝土自生体积变形试件中钻取芯样后,首先采用无水乙醇萃取,再在烘箱内于60℃温度下干燥24 h,以备BSE、XRD、DSC-TG、MIP测试使用。其中,进行BSE测试前,将试样磨成直径为10 mm、厚度为1~2 mm、表面光滑的待检样品,然后进行镀金处理;进行XRD和DSC-TG测试前,将试样用玛瑙碾钵压成粉末,并在碾压过程剔除砂石;进行MIP测试前,将试样按照国家标准《压汞法和气体吸附法测定固体材料孔径分布和孔隙度(第一部分 压汞法)》的规定制样,样品为块状的水泥砂浆。BSE测试使用的仪器为日本生产的JSM-6490LV扫描电子显微镜;XRD测试使用的仪器为德国布鲁克AXS公司生产的D8 Advance X射线衍射仪;DSC-TG测试是在常温至1 000 ℃(升温速率为10 ℃/min)的氮气环境下进行,使用的仪器为德国耐驰生产的STA449F3综合热分析仪;MIP测试使用的仪器为美国麦克公司生产的AutoPore IV 9520压汞测试仪。

表3 试验用碾压混凝土配合比

2 结果与讨论

2.1 力学性能

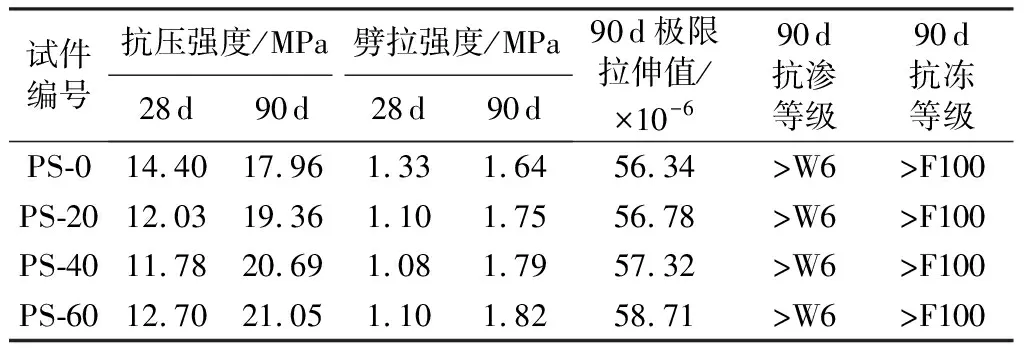

不同配合比的外掺MgO碾压混凝土的力学性能见表4。如表4所示,磷渣粉替代粉煤灰配制的碾压混凝土28 d抗压强度比单掺粉煤灰混凝土小,90 d抗压强度比单掺粉煤灰混凝土大。当在水泥混凝土中掺入磷渣粉或粉煤灰时,磷渣粉或粉煤灰颗粒因受水泥熟料水化反应生成的氢氧化钙碱性激发作用,将发生火山灰反应。但是,由于磷渣粉的缓凝作用使得掺磷渣粉的混凝土早期强度降低,相当于水泥早期水化被抑制,且本试验中磷渣粉的活性比粉煤灰高,这两个方面的原因使得磷渣粉混凝土龄期90 d抗压强度超过粉煤灰混凝土。

表4 碾压混凝土试件的力学性能

另外,SL 191—2008《水工混凝土结构设计规范》规定,水头低于70 m(目前MgO混凝土筑坝技术主要用于中低坝)的大体积混凝土结构挡水面,其抗渗等级的最小允许值为W6;在温暖地区的抗冻等级为F50~F100。由表4可见,使用磷渣粉替代粉煤灰制备的碾压混凝土的抗渗、抗冻能力,同样能够满足坝高70 m以下的混凝土的抗渗要求和温暖地区对坝体混凝土的抗冻要求。因此,磷渣粉可以替代粉煤灰来制备外掺MgO碾压混凝土。

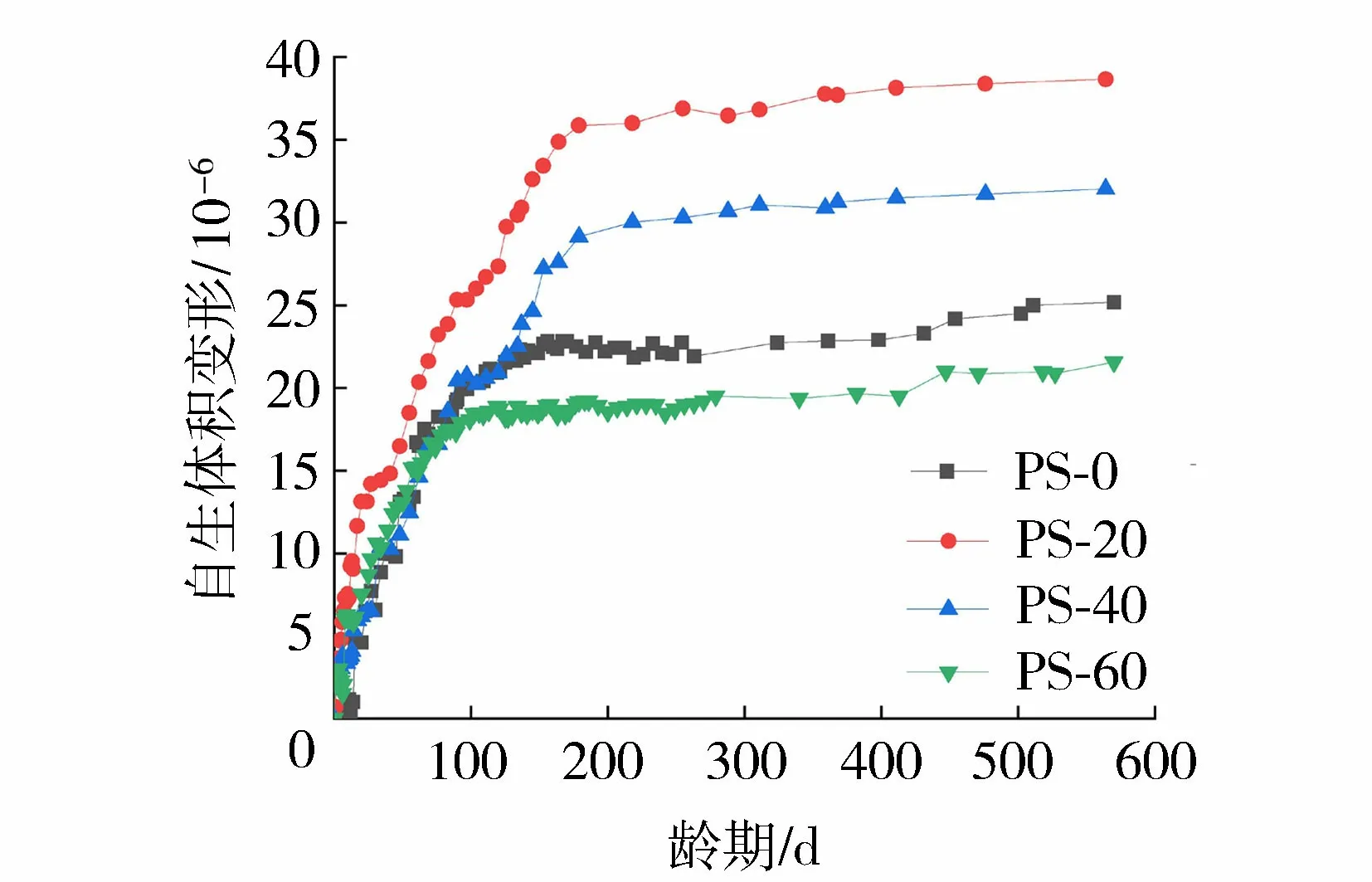

2.2 自生体积变形

图4 外掺MgO碾压混凝土的自生体积变形

不同配合比的外掺MgO碾压混凝土的自生体积变形试验结果见图4。由图4可知,无论是单掺粉煤灰还是用磷渣粉替代粉煤灰配制的混凝土的自生体积变形均呈现膨胀状态,这明显区别于普通混凝土的收缩状态。90 d前,单掺粉煤灰混凝土PS-0的自生体积膨胀变形偏小;90 d后,单掺磷渣粉混凝土PS-60的自生体积膨胀变形最小。对比复掺粉煤灰与磷渣粉的混凝土,以及单掺60%磷渣粉的混凝土后发现,在相同MgO掺量条件下,随着磷渣粉掺量的减少,使用磷渣粉替代粉煤灰配制的混凝土的自生体积变形逐渐增大。其中,使用磷渣粉全部替代粉煤灰的碾压混凝土PS-60在龄期360 d的自生体积变形值比基准混凝土低约3×10-6,而用磷渣粉部分替代粉煤灰配制的混凝土在龄期360 d的自生体积变形值却比基准混凝土高约8×10-6~15×10-6,这与混凝土抗压强度的变化密切相关。一般情况下,抗压强度越大,混凝土中MgO水化引起膨胀的约束作用就越强,导致膨胀变小[15-16]。单掺粉煤灰的混凝土PS-0的抗压强度最低,但自生体积变形却不是最大,而是介于PS-60与PS-40之间,与PS-60的膨胀接近。由此看来,抗压强度虽是影响混凝土自生体积变形的重要因素,但不是唯一因素。当存在多种掺合料或矿物掺合料掺量很高时,水泥水化反应的过程非常复杂。

2.3 X射线洐射

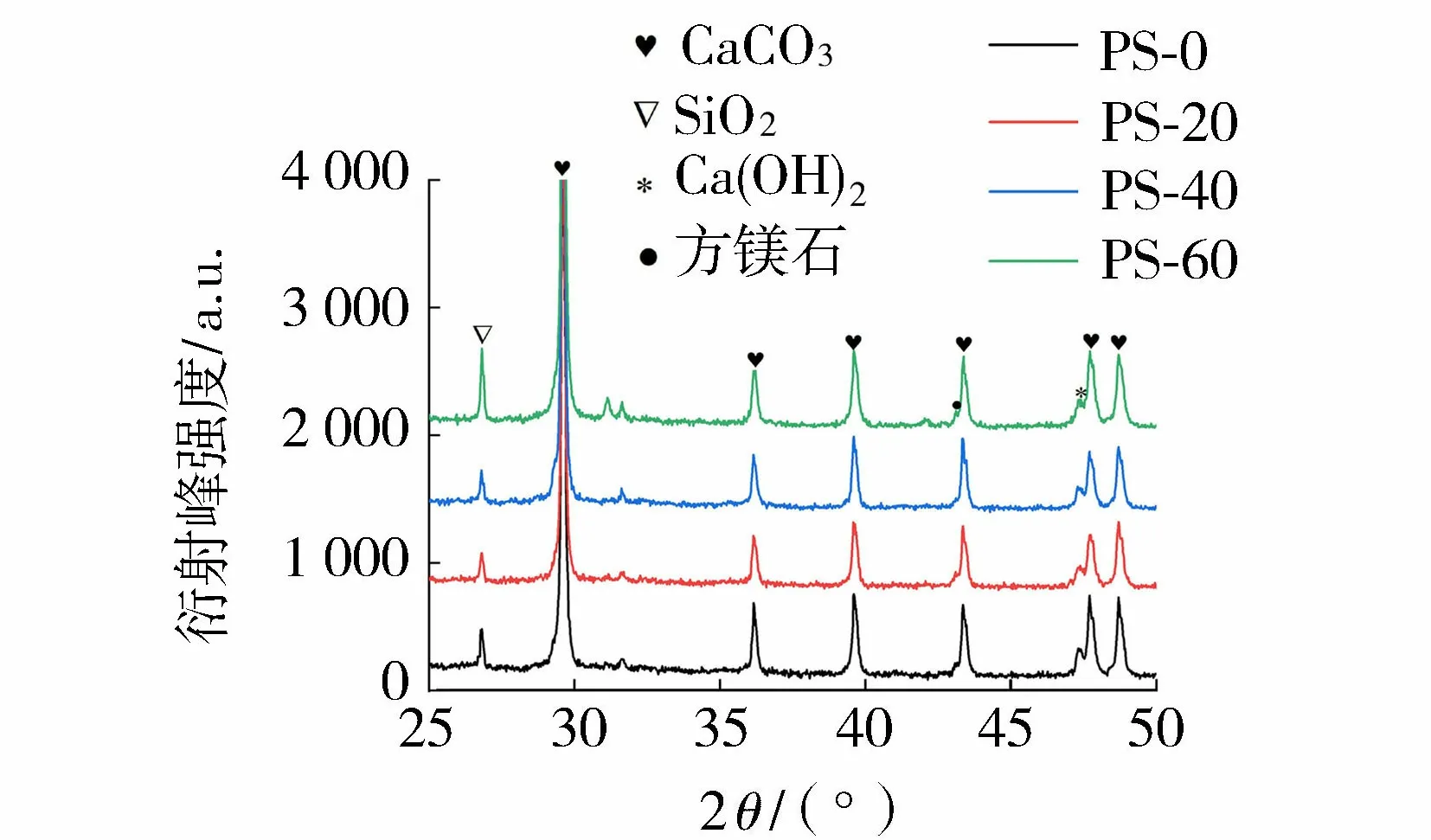

龄期为360 d的外掺MgO碾压混凝土芯样的XRD试验结果见图5。从图5观察到,用磷渣粉替代粉煤灰配制的碾压混凝土与单掺粉煤灰混凝土均含有氢氧化钙(Ca(OH)2)、二氧化硅(SiO2)、碳酸钙(CaCO3)及未水化方镁石。水泥的主要水化产物水化硅酸钙(C-S-H),由于结晶度很低,未出现衍射峰。CaCO3和SiO2衍射峰的出现,是因为取样时样品中不可避免地混入砂石骨料。Ca(OH)2的衍射峰主要由水泥水化形成,但在XRD图谱中的强度较低。一方面,水泥用量少,水泥水化生成的Ca(OH)2少,且粉煤灰或磷渣粉可以同Ca(OH)2发生火山灰反应,消耗了部分Ca(OH)2;另一方面,随着龄期的延长,Ca(OH)2越来越少,即使有一些,在制样的过程也有可能已碳化。还有,方镁石的衍射峰也不明显,是因为外掺MgO含量本来就少,1年后大部分已水化,且过量矿物掺合料(主要成分SiO2、Al2O3)也可能与MgO发生水化反应[17]。

图5 360 d混凝土芯样的XRD试验结果

2.4 差热-热重分析

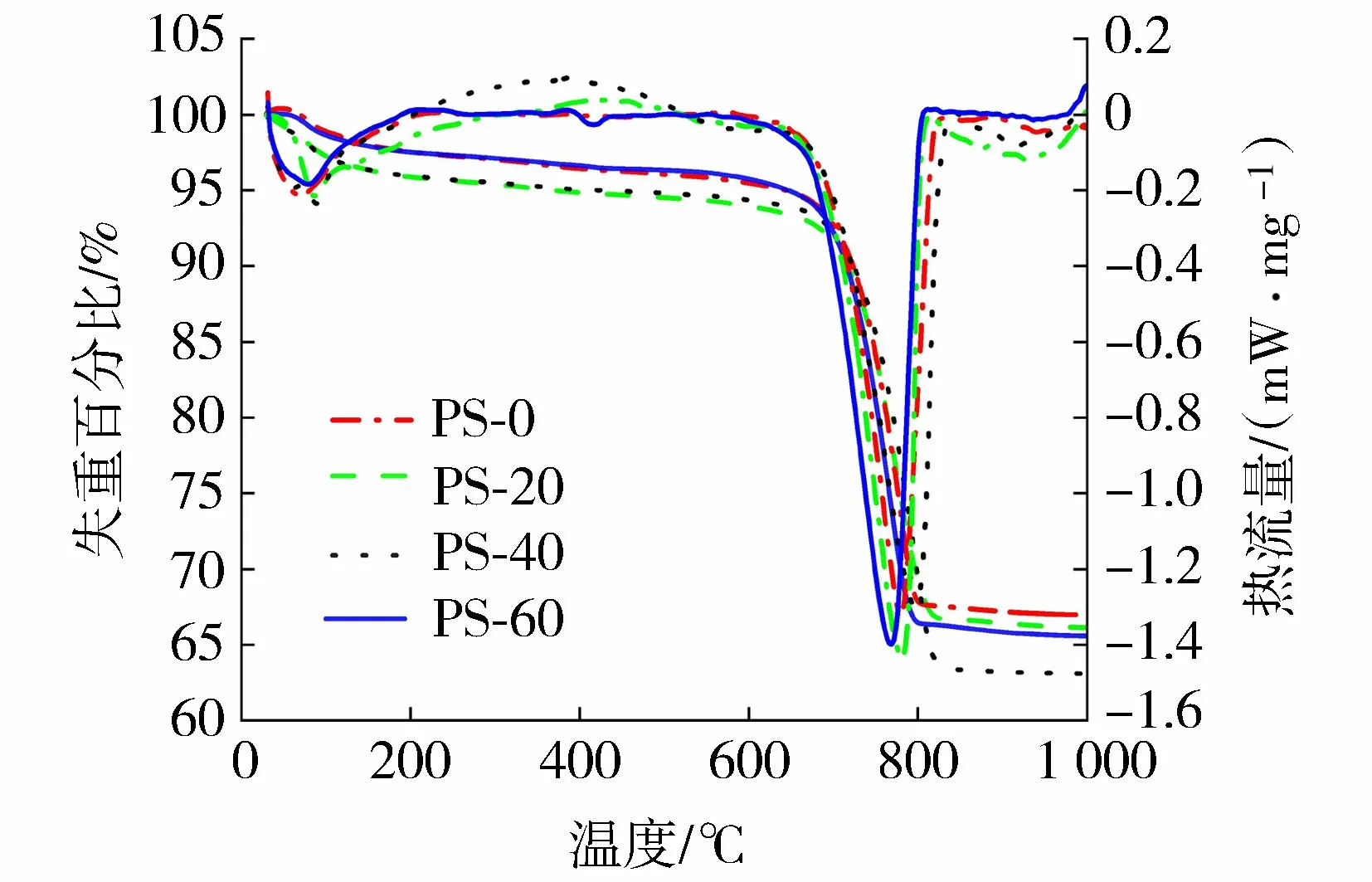

龄期为360 d的外掺MgO碾压混凝土芯样的DSC-TG曲线见图6。图中只有2个明显的吸热峰,约100℃处的峰产生原因主要是C-S-H脱水;约770℃处的峰很尖锐,表明热失重很大,主要原因是CaCO3分解生成CO2,其次是可能存在水化硅酸镁。根据热重曲线及相关研究报道[18-19],300~400℃为Mg(OH)2脱水区间,400~500℃为Ca(OH)2脱水区间,但从图中曲线看这两个区间的峰都不明显,这与XRD能谱图中Ca(OH)2、Mg(OH)2峰不强相对应。

图6 360 d混凝土芯样DSC-TG曲线

使用磷渣粉替代粉煤灰制备的外掺MgO混凝土的膨胀变形与MgO的水化程度、水化环境相关。根据热分析原理,在一定温度范围内Mg(OH)2会脱水,这个脱水的量即为MgO水化反应消耗的水量,据此可以粗略地判断MgO的水化度。本文以300~400℃为Mg(OH)2脱水区间,400~500℃为Ca(OH)2脱水区间,得到MgO水化度和Ca(OH)2质量分数的计算公式如下:

(1)

(2)

式中:w(MgO)和w(Ca(OH)2)分别为MgO水化度和Ca(OH)2的质量分数;w300℃、w400 ℃和w500℃分别为300℃、400℃和500℃的样品剩余质量分数。

根据上述公式计算得到试件PS-0、PS-20、PS-40、PS-60的MgO水化度分别为1.20%、1.31%、1.26%、1.06%,试件PS-0、PS-20、PS-40、PS-60的Ca(OH)2质量分数分别为1.36%、1.56%、1.30%、1.23%。由此可知:单掺60%磷渣粉混凝土芯样的Ca(OH)2质量分数小于单掺60%粉煤粉混凝土芯样的Ca(OH)2质量分数。由于混凝土中的Ca(OH)2主要由水泥水化产生,故在相同水泥用量条件下,Ca(OH)2剩余越少,说明矿物掺合料发生火山灰反应所消耗的Ca(OH)2越多,掺合料活性就越高。由此可见,本试验所用磷渣粉的活性比粉煤灰高,这与表1中磷渣粉和粉煤灰的物理性能指标一致。从计算结果还可发现,随着磷渣粉掺量的增加,使用磷渣粉替代粉煤灰所配制的混凝土的Ca(OH)2质量分数逐渐下降,即磷渣粉的火山灰效应能够降低浆体孔隙液的碱度。邓敏等[20]认为在高碱环境下MO水化生成的Mg(OH)2晶体细小,被限制扩散而聚集在MgO颗粒表面附近较窄的区域内生长,能产生较大的膨胀;在低碱环境中,生成的Mg(OH)2晶体则较粗大,并分散在MgO颗粒表面周围较大的区域内,膨胀较小。这从微观层面揭示了使用磷渣粉替代粉煤灰制备的碾压混凝土的自生体积变形随磷渣粉掺量增加而逐渐减小的机理。此外,与单掺粉煤灰的基准混凝土比较,MgO在单掺磷渣粉混凝土中的水化度最低,与图4显示的单掺磷渣粉碾压混凝土的自生体积变形最小相吻合。这说明,在相同条件下,单掺磷渣粉比单掺粉煤灰对混凝土中MgO水化膨胀的抑制作用更强。

2.5 压汞分析

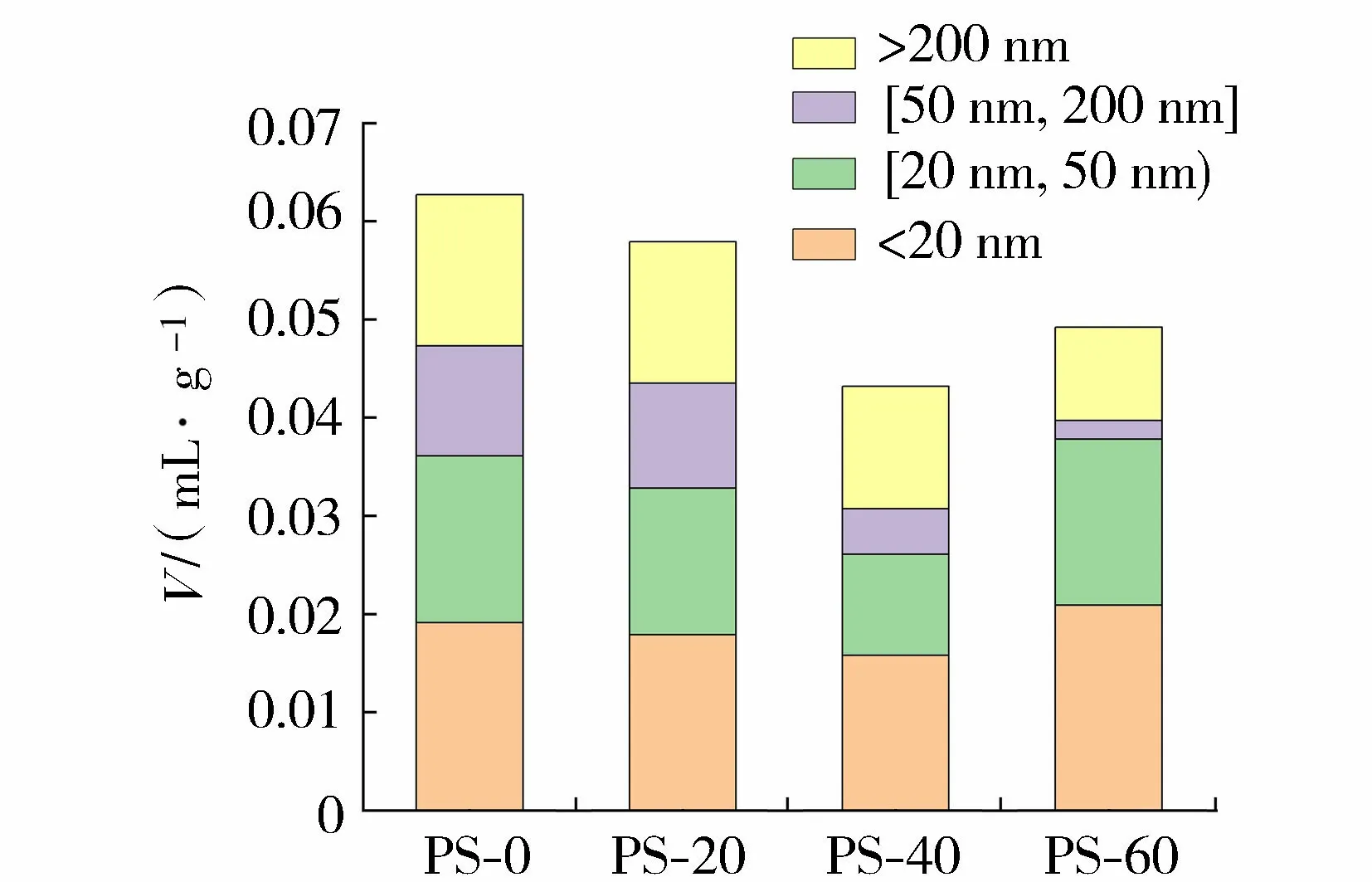

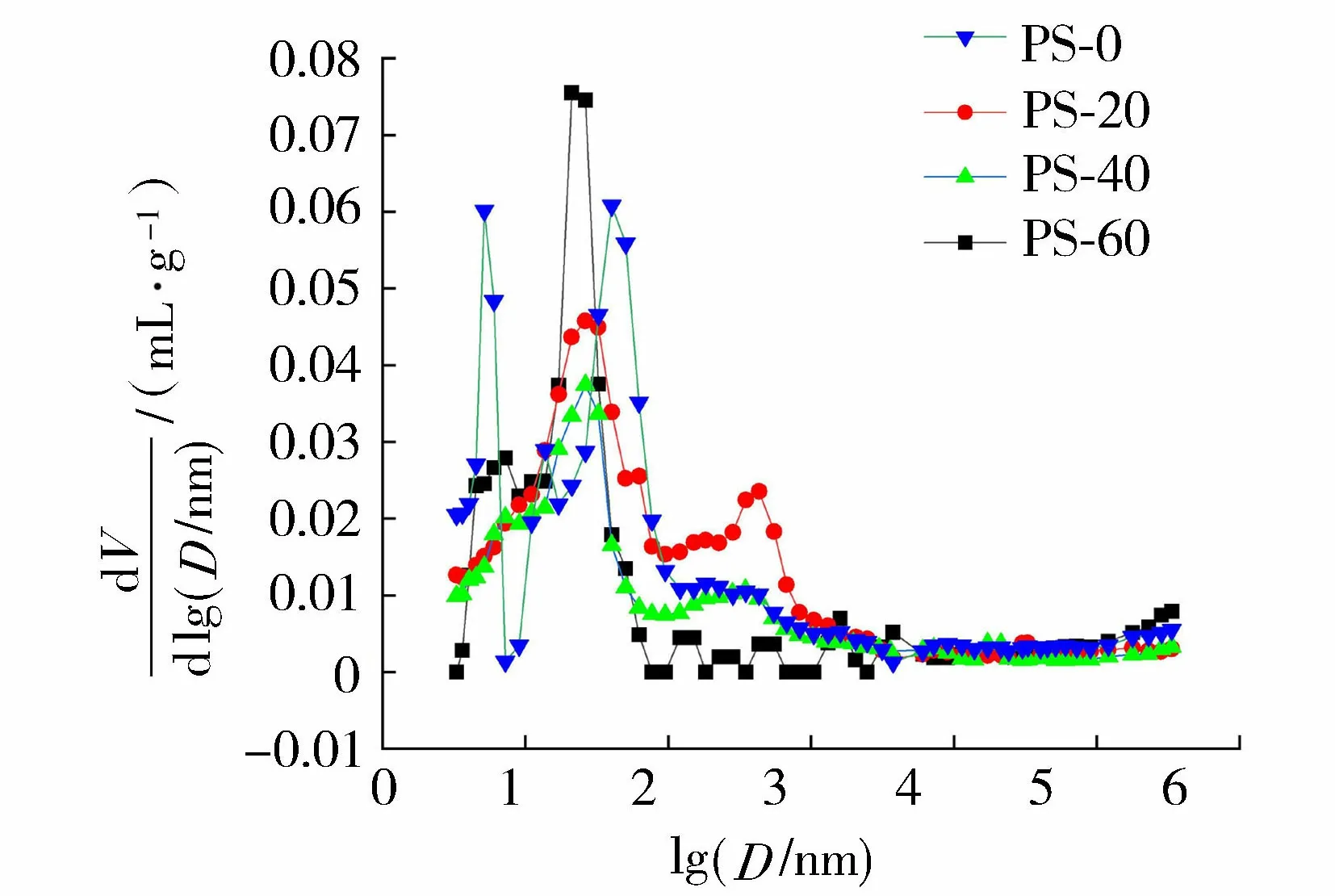

龄期为360 d的外掺MgO碾压混凝土芯样的累计孔径分布直方图及孔径分布微分曲线分别见图7、图8(图8中D为孔径,V为孔体积)。由图7可知,与单掺60%粉煤灰的基准混凝土PS-0相比,用磷渣粉替代粉煤灰配制的混凝土的总孔体积明显减少,多害孔(>200 nm)和有害孔(50~200 nm)减少。由图8可知,PS-0、PS-20、PS-40、PS-60的最可几孔径(出现几率最大的孔径)分别为0.040 3 μm、0.026 3 μm、0.026 3 μm、0.021 1 μm,即随着磷渣粉替代粉煤灰的比例增加,最可几孔径有减小趋势。最可几孔径越小,平均孔径也就越小。原因是磷渣粉的缓凝及火山灰特性使得磷渣粉水化生成更多凝胶,提高了混凝土的密实度,细化了混凝土的孔径,减小了孔体积。

图7 360 d混凝土芯样累计孔径分布直方图

图8 360 d混凝土芯样孔径分布微分曲线

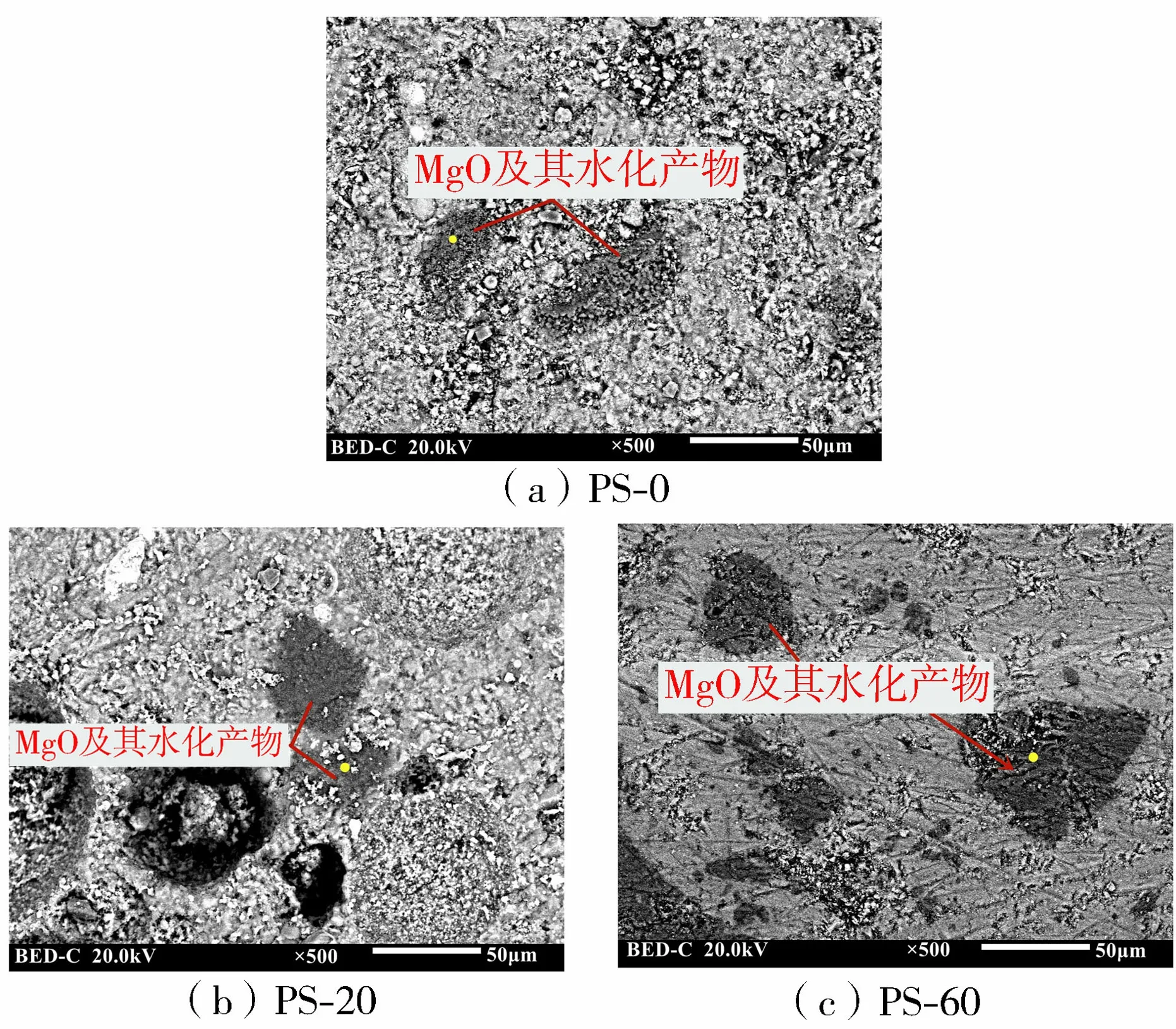

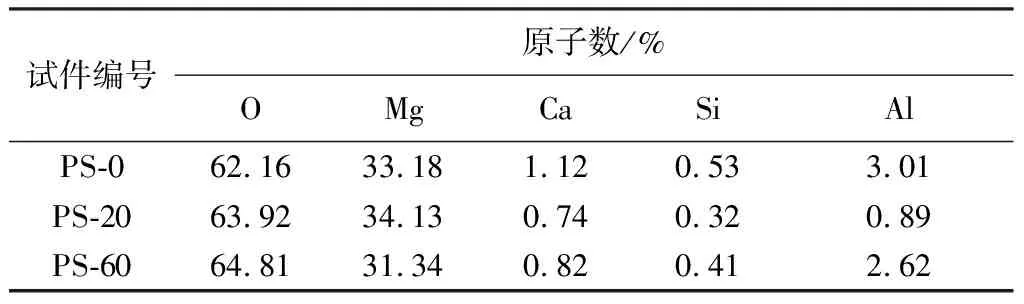

2.6 背散射电子成像及能谱分析

龄期为360 d的外掺MgO碾压混凝土芯样的背散射电子图像和能谱分析结果分别见图9及表5。从表5可以看到,混凝土芯样中Mg和O原子数之比接近 1∶2,高于氧化镁中Mg和 O原子数之比1∶1,与Mg(OH)2中Mg和O原子数之比1∶2接近,说明经过1年后,混凝土中的MgO大多水化生成了水镁石。同时,从自生体积变形值最大的混凝土PS-20和使用磷渣粉全部替代粉煤灰制备的混凝土PS-60的背散射电子图像(图9)可见,在MgO颗粒及其水化产物周围均未见裂纹。这说明,在MgO掺量适当的条件下,MgO水化产生的膨胀不会对采用磷渣粉部分或全部替代粉煤灰制备的碾压混凝土的微观结构造成破坏。

图9 360 d混凝土芯样的背散射电子图像

表5 能谱分析结果

3 结 论

a.在相同MgO掺量下,与单掺粉煤灰的碾压混凝土比较,当使用磷渣粉全部替代粉煤灰制备碾压混凝土时,混凝土的自生体积变形变小;当使用磷渣粉部分替代粉煤灰制备碾压混凝土时,混凝土的自生体积变形变大,且随着磷渣粉掺量的增加,混凝土自生体积变形逐渐减小。

b.在相同MgO掺量下,与单掺粉煤灰的碾压混凝土比较,使用磷渣粉替代粉煤灰制备的碾压混凝土在龄期90 d时的抗压强度、劈拉强度、极限拉伸值均增大,且随磷渣粉掺量的增加而增大。使用磷渣粉替代粉煤灰配制的碾压混凝土的抗渗、抗冻能力,同样能够满足坝高70 m以下的混凝土的抗渗要求和温暖地区对坝体混凝土的抗冻要求。

c.在相同条件下,磷渣粉比粉煤灰对混凝土中MgO水化膨胀的抑制作用更强。

d.在相同MgO掺量下,与单掺粉煤灰的碾压混凝土比较,使用磷渣粉替代粉煤灰制备的碾压混凝土的累计孔体积、多害孔和有害孔减少,最可几孔径减小,孔隙结构得到优化。

e.在MgO掺量适当的条件下,MgO水化产生的膨胀不会对采用磷渣粉替代粉煤灰制备的碾压混凝土的微观结构造成破坏。