石油钻井独立机泵组刹车装置研究与应用

毛建伟,杨保良,郑 雄

(中国石油集团川庆钻探工程有限公司川西钻探公司,四川遂宁 629000)

0 引言

在石油天然气钻井作业中,柴油机泥浆泵是重要的钻井动力装备,为井下钻头提供源源不断的钻井液。其中独立机泵组因为结构简单、安装方便、动力强劲等优势,在石油天然气钻井作业中应用十分广泛。石油钻井现场普遍采用175 系列柴油机组通过YOTZJ875液力偶合器带动泥浆泵运转。在独立机泵组运行时,由柴油机组提供动力,通过偶合器带动泥浆泵把钻井液加压后泵入井筒。因为YOTZJ875 液力偶合器充油阀从开始动作到完全切断柴油机动力输出,泥浆泵停止运转,需要经过一定的延迟时间,导致因井下复杂情况需要立即关井时,泥浆泵继续向井筒内部泵入泥浆,究其原因是由于偶合器充油阀从开始动作到完全切断动力输出需要很长的时间,这会对井下和人身安全造成较大威胁。

1 停泵延时原因

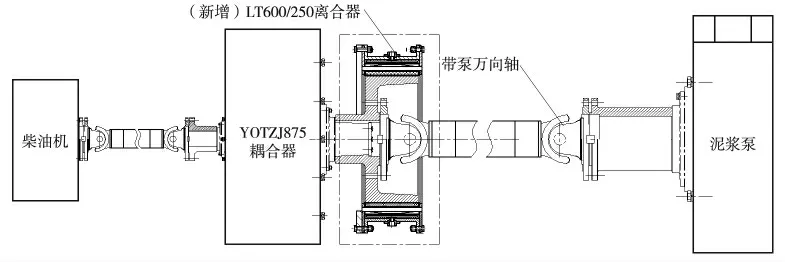

石油钻井现场配套的独立机泵组,普遍采用175 系列柴油机通过YOTZJ875 液力偶合器带动泥浆泵运转(图1)。其中柴油机负责提供动力,液力偶合器将柴油机组的机械能柔性传递给泥浆泵,泥浆泵将机械能转换为钻井液的动能泵入井筒。

图1 独立机泵组布局

液力偶合器是以液力传动油为介质,柔性传递功率的一种液力传动装置,它安装在柴油机组与泥浆泵之间,主要由泵轮、涡轮、转动外壳、输入轴、输出轴、充油阀、大小传动齿轮、主油泵、辅助油泵等组成。液力偶合器通过充油阀来调节工作油腔的油量变化,以实现偶合器的调速功能。由于偶合器工作油腔的油量变化需要一定的时间才能完成(20~60 s),所以在充油阀接到停泵指令时泥浆泵需要约1 min 时间才能完全停止。

2 解决方案

为了解决上述问题,缩短停泵时间,给出以下3 种方案。

2.1 增加刹车装置

经过现场调研,建议通过在偶合器输出端加装通风型气胎式离合器改造而成的刹车装置来进行刹车。柴油机组输出扭矩为:

式中 Ttq——柴油机输出扭矩,N·m

Pe——柴油机有效功率,kW

N——柴油机输出转速,r/min

可以得出Ttq=8700~13 000 N·m

YOTZJ875 液力偶合器齿轮减速比2.52,可以得出液力耦合器输出扭矩T=21 924~32 760 N·m。

通过查询通风型气胎式离合器参数,决定采用LT600/250型通风型气胎式离合器,该离合器极限扭矩32 200~46 710 N·m,满足实际需求。

增加刹车装置后的布局如图2 所示。

图2 增设刹车后的布局

实际改造中,需要将气胎式离合器钢毂套在偶合器输出轴上,离合器壳体(含气囊、摩擦片等)通过支架固定在偶合器底座上。当三位四通气控阀置于左位“合泵”位时,控制气路接通偶合器充油阀,此时离合器气囊处于放气状态,摩擦片和钢毂分离,偶合器正常运转,柴油机动力传输至泥浆泵,泥浆泵运转;当三位四通气控阀置于中位“停泵”位时,偶合器充油阀断气,逐步切断柴油机动力,泥浆泵慢速停泵;当三位四通气控阀置于右位“刹车”位时,控制气路打开继气器,主气路对离合器气囊进行快速充气,短时间内使离合器摩擦片抱紧钢毂,达到刹车并快速停泵的目的,具体结构如图3 所示。

图3 刹车结构原理

优点:①结构简单,只需在偶合器输出端加装离合器;②费用较低。

缺点:①司钻给出停泵指令后,充填在偶合器工作腔内的工作液体逐渐排出,这个过程中动力机组仍会持续输出动力,此时进行刹车操作,离合器需承受旋转惯性和柴油机持续输出动力的双重冲击,易造成离合器严重损坏,这与转盘惯刹只消耗惯性力有本质的区别;②市面的标件离合器不足以承受上述双重冲击,需要定制LT600/250 离合器外壳和钢毂(标件与偶合器连接不匹配);③偶合器输出端结构变化,会对偶合器输出轴轴承寿命产生一定的影响。

2.2 增加离合器与传动箱

通过在偶合器和泥浆泵带泵万向轴之间增加LT800/250 型通风型气胎式离合器和传动箱(传动比1:3)来及时断开动力输入进行刹车,增设离合器及传动箱后的布局结构如图4 所示。

图4 增设离合器及传动箱后的布局结构

将气胎式离合器钢毂套在偶合器输出轴上,离合器壳体(含气囊、摩擦片等)固定在传动箱输入轴上,工作时气囊处于充气状态,摩擦片和钢毂贴合,可顺利将偶合器传出的动力输入到泥浆泵,当井下复杂情况需要停泵时,及时将柴油机调至怠速,然后对偶合器充油阀、LT800/250 离合器(加装)气囊进行放气,短时间内使离合器摩擦片与钢毂分离,达到分离动力从而停泵的目的。

优点:是通过分离动力的方式进行停泵,安全性比方案一高。

缺点:①为了与偶合器输出轴匹配,需定制钢毂并采购标件壳体(含气囊、摩擦片等);②若需大规模改造,需采购离合器与传动箱,成本比方案一高;③因增加了离合器(长×宽×高=1100 mm×550 mm×1300 mm)和传动箱(长×宽×高=1850 mm×580 mm×1200 mm,轴间距1000 mm),现有的独立机泵组底座需加长1.5 m,加宽0.5 m,在不移动泥浆泵的情况下,动力机组及偶合器整体需向后场方向移动1.5 m,向井场左侧移动1 m,根据现场测量,井场左侧存在可移动的临时堆场(图5),对改造现场井场布局有要求。

图5 改造前后布局对比

费用及周期:该方案需要进行定制传动箱和离合器、改造原柴油机底座、改造气路、现场安装调试等工作,预计改造费用25万元,预计前期备料及改造周期6 个月。

2.3 停柴油机

在不增加、不改造其他设备的情况下通过停柴油机来停泵,即通过停止动力输入的方式来代替以前的偶合器缓慢分离动力的方式。司钻远程对柴油机进行降速至怠速操作(转速降至怠速需要15 s 左右)的同时,进行偶合器充油阀放气操作,并同时向柴油司机发出停车指令,由于若在司钻房内远程操控柴油机停车,司钻不能在停车时判断柴油机实时状态(水温、油温情况),同时柴油机在高速、高温、高负荷的状态下,紧急停车会造成柴油机设备本身的损害,设备厂家不建议在司钻房内远程控制紧急停车,一般在紧急情况下,由柴油司机在本地对单机泵组中的柴油机进行停车(需要10 s 左右),可缩短停泵时间至25 s 左右(未现场测试)。

优点:不需要对在用单机泵组进行改造,节约时间和资金。

缺点:需要有柴油机工在独立机泵组附近值守;对柴油机设备本身会造成一定损害,厂家建议仅在井控或其他紧急情况下进行该操作。

3 现场应用

综合3 个改造方案,通过方案优缺点对比,从经济性、现场适应性及现场改造、试验效果评价,建议采用第一种改造方案,对后续在用独立机泵组进行改造。该方案已在现场试验,试验情况见表1,试验结果:停泵时间满足要求。

表1 刹车试验工况统计

通过费用测算,改造材料、制作、安装、调研及调试总费用约为83 500 元;若对公司剩余17 支在用独立机泵组进行改造,需要前期现场测绘,定制一批LT600/250 气胎式离合器外壳和钢毂(标件与偶合器连接不匹配),同时采购常规LT600/250 气胎式离合器其他相关配件,整个备料及加工制作周期预计2.5~3 个月(可根据井队生产安排的实际情况,加工制作与现场改造工作同步进行)。

现场改造后,组织现场机房操作人员、司钻、大班、设备管理负责人等进行独立机泵组改造后的操作、安全风险等相关培训,并做好培训记录。

公司相关部门负责修订《独立机泵组使用管理规定》《独立机泵组安全操作规程》,特别对独立机泵组的安装、操作、使用及紧急情况下的应急处置等内容进行修订,并要求配置独立机泵组的钻井队,定期进行应急停泵演练并做好相关的书面记录。对计划改造井队、改造前进行设备变更申请审批,严格执行设备变更管理,设备变更的相关管理职责、管理要求、风险防控以及审核审批程序,按照《设备变更管理规范》要求落实执行。

4 结束语

刹车装置结构简单,便于加工制造。只需要通过三位四通气控阀操作,便可实现泥浆泵的启、停、刹车,使用方便。利用离合器,气控阀等气动设备,安全可靠。生产成本低,具有较好的经济性和应用前景。