催化裂化装置汽提段泄漏及烟气轮机运行分析

崔问师,李 超,宋 林,李凤宇

(大庆炼化公司炼油生产一部催化作业区,黑龙江大庆 163411)

1 汽提段泄漏情况

装置投用日期为2003 年8 月,截至2018 年10 月28 日已运行15 年,累计运行时间5316 d(12.75 万小时),累计启停次数约14 次。沉降器过渡段为上大下小的锥形体,材料为15CrMoR 耐热钢,尺寸为Φ3000 mm/Φ900 mm,厚度16 mm。过渡段的内部温度500 ℃,外部温度720 ℃。过渡段的外壁通过锚固钉挂上一层隔热耐磨衬里,锚固钉材料为0Cr18Ni9 不锈钢。

2 初步原因分析

2.1 泄漏故障表征

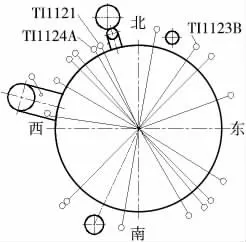

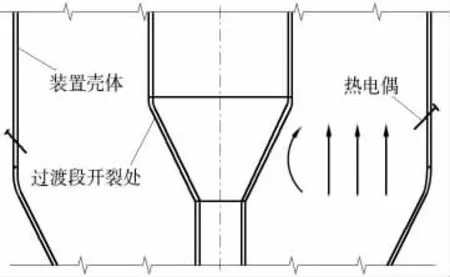

一套ARGG 装置再生器稀相温度于2018 年5 月4 日19:04突然上涨,稀相上部温度TI1123B 由721 ℃上涨至730 ℃以上,稀相中部温度TI1124A 由720 ℃上涨至740 ℃以上,稀密相温差由25 ℃上涨至40 ℃以上。装置对稀相温度热偶全部进行检查后排除热偶点失灵的可能。通过查阅热偶安装图纸和现场安装点比对,发现温度上升的热偶均安装在再生器北侧(图1)。

图1 再生器稀相温度分布

装置采取向再生器补平衡剂、大量卸剂、改变主风流量等方式来改变再生器密相床层流化效果,但收效甚微,只有在降低主风量的情况下,再生器稀相温度随着下降,但主风恢复正常后,再生器稀相温度也随之升高。

10 月19 日后再生器又出现稀相温度大幅度降低,但三旋入口、烟机入口出现升温至695~710 ℃的异常波动情况,结合烟机频繁故障原因,车间最终对反再单元进行检修。

2.2 汽提段泄漏情况

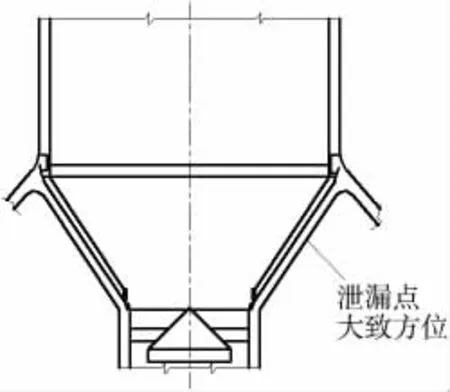

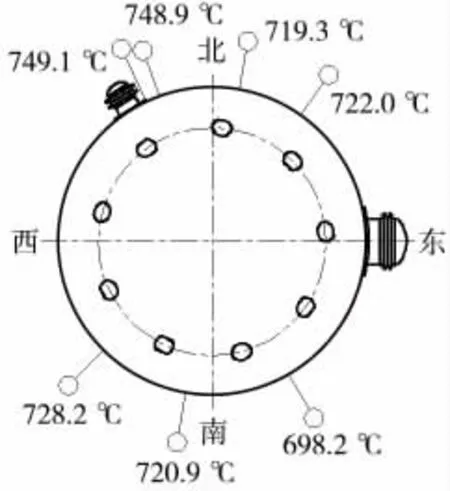

10 月29 日晚上打开再生器装卸孔时发现,汽提段下部过渡段北侧严重开裂,目测开裂约1/2 以上,裂纹附近衬里大面积脱落。经凿除衬里及进入内部检查确认,裂纹沿圆周长度约6500 mm,占圆周的69.8%(图2、图3)。在西北侧有2 处穿孔,直径约50 mm,呈环形裂纹,距离上方焊道约200 mm(图4、图5)。漏点的位置与稀相热偶TI1124A、TI1121 初期显示超温的方位相符,超温开始时TI1124A 和TI1121 显示749 ℃(图6)。

图2 拆除衬里前汽提段外壁

图3 拆除衬里后汽提段外壁

图4 过渡段严重穿孔损坏部位

图5 过渡段开裂部位

图6 稀相超温位置

拆除衬里后,汽提段直段和过渡段外表面可见多处呈红褐色氧化层。经过敲打,外表面氧化层呈碎片状脆裂、脱落。敲掉氧化层检查,过渡段开裂严重处局部壁厚仅3 mm左右。靠近过渡段的直筒体红褐色区域,经逐段割除检查,外壁氧化层自上而下逐渐增厚,减薄程度随之加剧(图7)。检查还发现内壁局部也有片状减薄氧化区,经逐段割除,更换前直筒体上部区域严重处向内壁母材氧化减薄约9~10 mm,下部区域内壁局部氧化减薄更严重。没有在内壁表面检查发现明显的催化剂冲蚀迹象。

此次出现内外壁氧化减薄严重区域主要集中在直筒体底部格栅至过渡锥段之间的区域,裂纹距过渡段上口焊道200~300 mm,上口焊道表面未见开裂与缺陷。

3 主要原因

3.1 排除焊接原因

沉降器过渡段开裂部位在上部筒体连接环焊缝偏下约300 mm 处(图3),环焊缝处未发生开裂,这说明过渡段开裂与焊接因素无关。

由图4 和图7 可以看出,过渡段筒体开裂附近的外壁耐热水泥破损脱落,开裂处的锚固钉也基本脱落,远离开裂处的耐热水泥和锚固钉基本完好,说明过渡段开裂与外壁耐热水泥破损有直接关系;过渡段开裂处的筒体外壁有分层现象。

图7 直段氧化减薄情况

由图8 可以看出,过渡段的内壁基本无剧烈冲刷现象,说明过渡段里的物料冲刷程度较轻,不是导致开裂的主要因素;过渡段剩余未开裂的筒体切割截面依然具有一定厚度。

图8 过渡段未开裂部分的切割截面和内壁情况

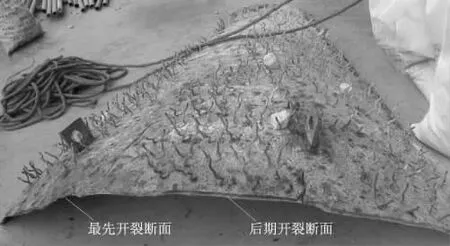

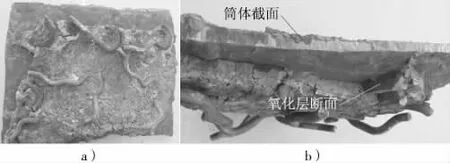

由图9 和图10 可以看出,过渡段筒体开裂形态分为两种,一种壁厚减薄严重,外壁附近锚固钉大多脱落,判断为先开裂断面;另一种壁厚减薄较小,外壁附近锚固钉基本完好,判断为先开裂处延伸过来的后期开裂断面。

图9 过渡段开裂部分的断面和外壁情况

图10 过渡段后期开裂部分的断面情况

观察分析现场取回的大块试件形态,敲击清理试件外壁氧化层,拆除外壁的锚固钉,截取多个小试样,经超声清洗,用体视显微镜分析宏观形貌。过渡段先期开裂部分的筒体试件清理掉外壁氧化层后,显示出筒体的金属外壁形貌(图11、图12)。靠近开裂处的外壁锚固钉的焊接残留很少,说明锚固钉早已脱落。筒体开裂处壁厚已经减薄到很小,最薄处接近1 mm,开裂处附近未发现大裂纹,由此推断过渡段应该是壁厚减薄严重后发生断裂,而非开裂后壁厚再继续迅速减薄。

图11 试件清理前的外壁形貌

图12 试件清理后的断面形貌

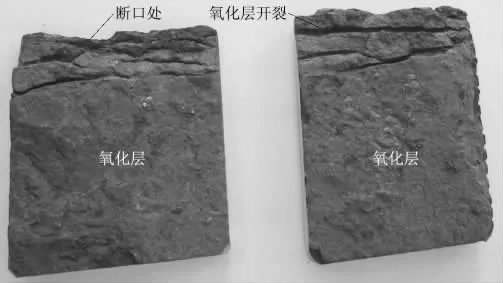

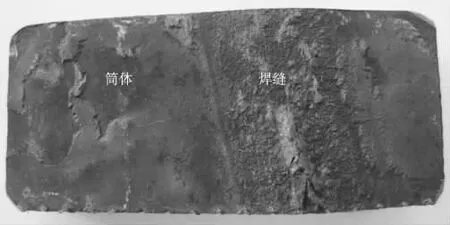

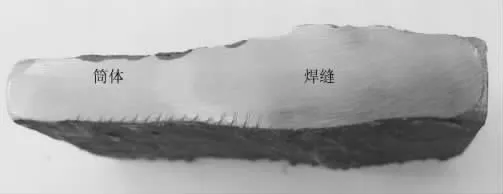

后期开裂试样的内壁也存在一层较厚的氧化层,并且氧化层在靠近断口处开裂,而里侧筒体金属并未有裂纹,只是在靠近断口处缩颈减薄(图13)。可以确认,断口附近壁厚缩颈减薄到2.8 mm,远离断口处为4.8~5.5 mm,由此判断筒体金属发生了高温蠕变。筒体内壁局部有较大的腐蚀坑,这说明筒体里侧介质流体的冲蚀作用也较大。观察未断试样的焊缝和内外壁均未发现裂纹、未焊透等异常情况,这进一步说明过渡段开裂与焊接因素无关(图14、图15)。

图13 试件上截取的小试样内壁形貌

图14 未断试件焊缝处的小试样外壁形貌

图15 未断试件焊缝处的小试样截面形貌

3.2 根本原因分析

装置壳体外侧热电偶只能测到壳体附近的温度,即温度为720 ℃;装置壳体外部为露天温度,散热程度高,而装置壳体直径达到10.6 m,所以装置里侧和靠近沉降器过渡段的温度应该高于720 ℃。沉降器过渡段为下小上大的锥形,外侧热流体在锥形面处产生冲击紊流,使得锥形面处的传热温度略高于直筒段(图16)。这些因素都导致沉降器过渡段的外侧壁温偏高。

图16 沉降器过渡段的装置局部

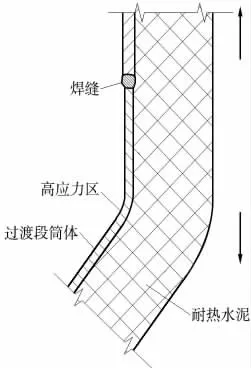

装置生产时升温较高,因热胀冷缩需要只能一端固定支撑,沉降器筒体上部固定,过渡段承受下部的结构体和耐热水泥等数吨悬挂重量。当过渡段连同耐热水泥承受向下拉伸载荷时,过渡段弧形弯曲部分产生附加弯矩,造成该部位里侧金属筒体拉应力增大,高于其他部位(图17)。上述两种因素导致沉降器过渡段在上部的弧形弯曲部位工况恶劣,造成壁厚减薄严重,最终发生开裂。

图17 沉降器过渡段偏上局部结构受力

3.3 过渡段开裂失效机理分析

沉降器筒体长期处于500 ℃以上高温环境和拉伸载荷条件下,类似于加热炉的耐热钢炉管。CrMo 钢炉管长期在高温条件下使用,会发生微观组织珠光体球化损伤现象,并且炉管在内压作用下产生高温蠕变,炉管直径逐渐鼓胀,最后在局部鼓包后发生爆裂事故。相对炉管工况,过渡段筒体外壁多了一层隔热耐磨衬里,这使得过渡段的开裂失效机理和原因比较复杂。根据上述检测结果和对应分析,判断沉降器过渡段开裂经历以下4 个阶段:

(1)第1 阶段,筒体金属组织球化损伤阶段。过渡段筒体15CrMo 钢长期处于500 ℃以上高温环境,微观组织逐渐发生珠光体球化损伤,由此导致筒体高温持久强度逐渐下降。这一阶段约占整体寿命的40%。

(2)第2 阶段,筒体金属高温蠕变阶段。过渡段金属组织珠光体球化损伤严重后,高温持久强度下降,在拉伸载荷作用下金属逐渐产生缓慢的高温蠕变,球化损伤和高温蠕变严重区域主要集中在过渡段上部的弧形弯曲部位。这一阶段约占整体寿命的50%。

(3)第3 阶段,隔热耐磨衬里开裂阶段。过渡段筒体上部的弧形弯曲部位金属蠕变到一定程度后,由于外壁水泥不能产生相应的变形匹配,导致其逐渐开裂,失去隔热效果,造成筒体金属超温严重,不但加速了组织球化损伤和高温蠕变速率,而且筒体金属外壁氧化加剧,内壁也开始氧化,壁厚逐渐减薄。这一阶段约占整体寿命的5%。

(4)第4 阶段,筒体开裂阶段。过渡段筒体上部的弧形弯曲部位,后期在外壁局部处的少数锚固钉甚至脱落,导致耐热水泥脱落,由此加快了金属蠕变和外壁氧化速率,壁厚减薄加快。最终局部最薄处发生开裂,带油催化剂介质泄漏燃烧也加剧了超温程度,筒体开裂逐渐向相邻减薄区域扩展,造成筒体大范围开裂,直至本次发现停产。这一阶段约占整体寿命的5%。

4 维修措施

(1)整个生产停工检修期间,排查沉降器其他部位筒体是否也发生组织球化损伤和壁厚氧化减薄情况,如有氧化减薄严重的全部更换。

(2)积极申请技改技措项目,建议筒体材料改为不锈钢,以提高其高温持久强度。

(3)沉降器筒体彻底更换时,如果仍用15CrMoR 耐热钢,过渡段壁厚增到18 mm 以上,并确定以10 万小时为有限使用周期。

5 汽提段泄漏影响下的烟机结垢分析

5.1 情况说明

2018 年7 月11 日、8 月18 日共2 次,间隔一个多月,相继出现自5 月4 日起再生器稀相局部温度偏高及7 月9 日起待塞阀位、汽提段藏量出现大幅度波动等异常情况。

5.2 原因分析

结合检修情况表明:自5 月初开始,汽提段过渡段处即发生穿孔泄漏,当时少量的待生剂进入稀相直接烧焦,后来随着泄漏点的不断扩大,大量的汽提蒸汽也随待生剂进入再生器内部,再生器内高温催化剂接触相对较低的蒸汽后出现热崩、破碎,导致烟气中催化剂细粉急剧增加;同时大量蒸汽和未烧焦完全的催化剂进入烟机后,强化烧结作用,强化烧结后的垢块在强度、硬度和厚度上显著增加。这些因素的组合也是后期叶片结垢无法在线清除的主要原因。当时检修解体时,坚硬的垢块甚至用火烤升温和电镐敲击都很难清除,只能返回原厂拆除后逐个进行喷砂处理(图18、图19)。

图18 2018 年7 月份烟机结垢情况

图19 2018 年8 月份烟机结垢情况

10 月19日后再生器又出现稀相温度大幅度降低,但三旋入口、烟机入口出现升温至695~710 ℃的异常波动情况。受超温影响,烟机检修复检数据发现:动叶过渡衬环间隙呈不均匀分布,底部动叶叶顶间隙最小0.9 mm,上部最大2.8 mm。为确保烟机投用,出厂修理后最小间隙1.8 mm、最大间隙3.5 mm,标准数值为2.0~2.2 mm。烟机效率下降,每天少发电约10 000 kW·h。

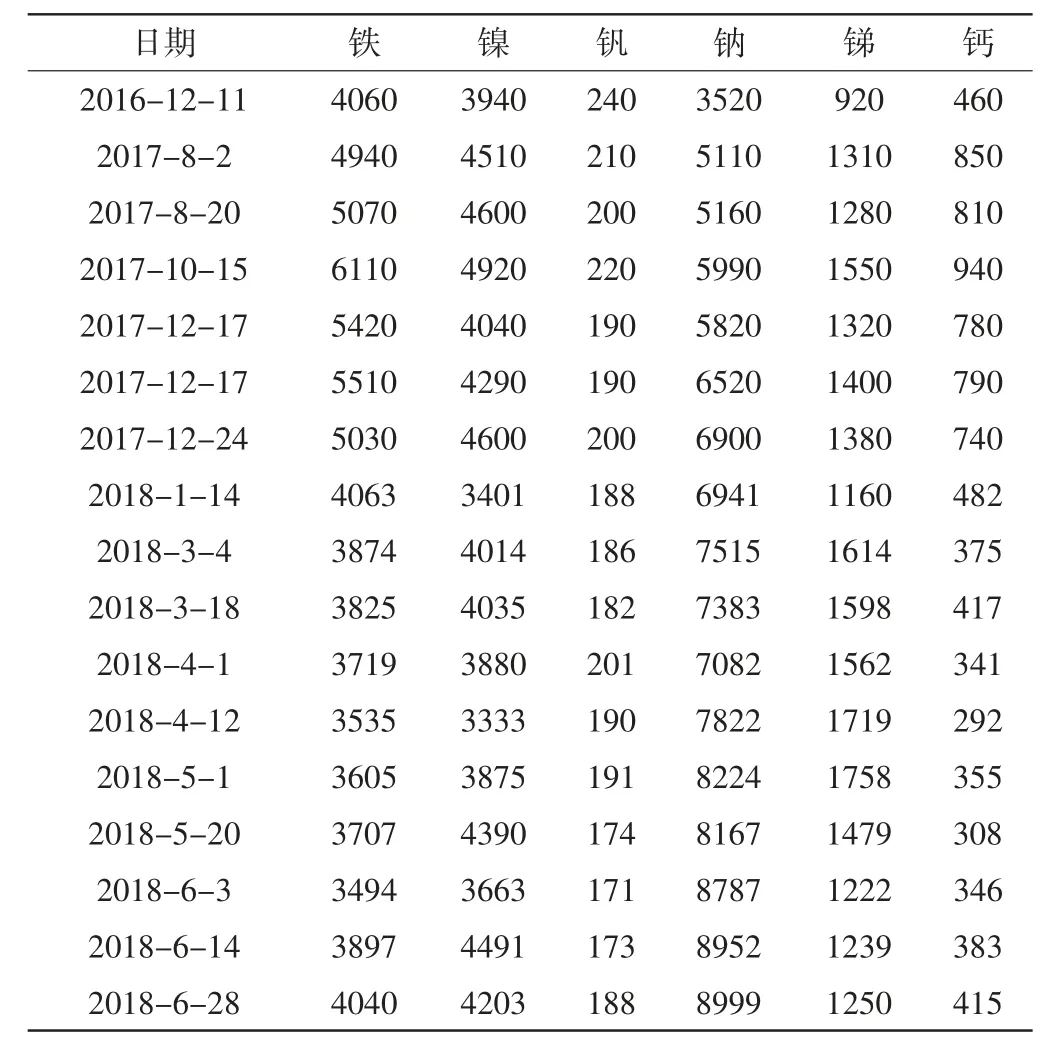

在此次检修中还发现烟机结垢中重金属含量过高的问题(表1)。结合检修发现,除了常压电脱盐效果不好的因素以外,另一个重要原因是:大量未经充分汽提的待生催化剂携带过量Na 等重金属直接进入再生器顶部,并随烟气进入烟机,参与和强化叶片结垢进程,导致垢片的强度、硬度、厚度等超常变化,更不易在线和离线清除。

表1 平衡剂重金属含量统计 μg/g

5.3 维修措施

解决汽提段开裂问题即可避免此原因引起的烟机入口超温问题。