三维机织变厚度预制体渗透特性

卓 鹏,刘 强,赵 龙,宁慧铭,周胜兵,胡 宁,3,周海丽,李 超,张立泉

(1.中国航空制造技术研究院复合材料技术中心,北京 101300;2.重庆大学航空航天学院,重庆 400044;3.河北工业大学 机械工程学院,天津 300401;4.南京玻璃纤维研究设计院,南京 211101)

0 引言

树脂基复合材料具有低密度、高比强度、高比刚度和良好的耐久性以及整体成型等优点,被广泛用于航空制造领域。采用树脂基复合材料结构可以提高航空发动机的性能,实现高减重,例如:GE 公司采用的复合材料结构单个大涵道风扇叶片已经达到减重10%以上,单台发动机叶片数量减少了25%以上(由22 片减至16 片),是当今树脂基复合材料结构在高性能发动机冷端部件上应用的重要标志。另外,在LEAP-X、GE9X等发动机上,风扇叶片、风扇包容机匣等部件使用了三维机织复合材料,该复合材料是把X、Y、Z3个方向的纱线交织整合为一个整体,通过Z向的增强,实现优于传统层板复合材料的层间性能及抗冲击性能[1-3]。

三维机织复合材料采用的是树脂模塑传递工艺RTM(Resin Transfer Molding),该工艺为非热压罐成型低成本复合材料成型技术[4],即:将织造完成的三维机织预制体放入成型模具,将树脂注入模具腔体中,浸润纤维预制体,树脂经过升温、固化,最终成型出三维机织复合材料制件。对于复合材料制件的复杂结构(如发动机风扇叶片),在树脂注入模具腔体的过程中,通过减纱的方式改变三维机织预制体的厚度[5-6],会使预制体内纤维的结构发生变化,进而影响预制体的渗透特性。目前,复合材料预制体渗透性能的前期研究主要集中在单向织物或二维织物堆叠成的铺层结构的平板预制体渗透率测试以及影响渗透率的因素研究[7-14],如:预制体铺层结构及厚度、纤维体积含量、毛细压力、流动速度、试验流体黏度、纤维剪切变形等影响因素。还有一些研究是针对不同结构的预制体渗透性进行的测试,如叶片大梁、带筋壁板等结构[15-17]。而针对三维机织预制体的渗透性的研究较少,Alhussein等[18]在其研究中测试了3D织物预制体的面内和面外的渗透特性。三维正交结构的机织预制体在面内的渗透特性更趋近于各向异性介质,且面外的渗透率受到纤维体积含量的影响更大。刘振国等[19]研究了三维五向编织预制体的渗透率,通过径向法实验测量了三维全五向编织平板预制体的渗透率,获得了不同编织角下预制件的轴向和垂向的非饱和渗透率。本项目组也在前期工作针对三维机织预制体采用超声透射法测试了三维机织预制体的面外渗透特性[20]。而减纱结构的三维机织预制体的渗透特性目前还没有得到系统研究。

本文针对含减纱结构的三维机织预制体,设计了渗透特性的测试装置。测试三维机织预制体不同的减纱间距、减纱带的方向及表面减纱结构对三维机织预制体渗透特性的影响,为带减纱带的三维机织结构预制体RTM成型工艺中的充模过程提供参考。

1 实验材料与方法

本次研究所使用威海拓展公司的CCF800G碳纤维作为三维机织预制体的机织材料。测试用三维机织预制体由南京玻璃纤维研究设计院织造,织造的结构为贯穿角连锁结构,经纱的纱线规格为48K(48 000根纱线),纬纱的纱线规格为36K。渗透测试中采用植物油模拟树脂在三维机织预制体中的渗透过程,测试的环境温度为室温。

碳纤维丝束通过织机织造成含有不用减纱带的不同形状的机织预制体。将机织预制体放置在有机玻璃制成的模具型腔中,通过抽真空的方式将树脂注入型腔中,将机织预制体纤维浸润,液体的注入压力约为95 kPa。

减纱带预制体模具结构如图1所示。由于预制体下表面均为平面结构,因此模具的下压板和侧板保持不变,通过改变上压板内表面形状来适配预制体结构。上压板采用下陷式结构以保证装模到位和密封。本次研究共测试了7种不同结构的预制体,具体试验件编号及预制体结构见表1。

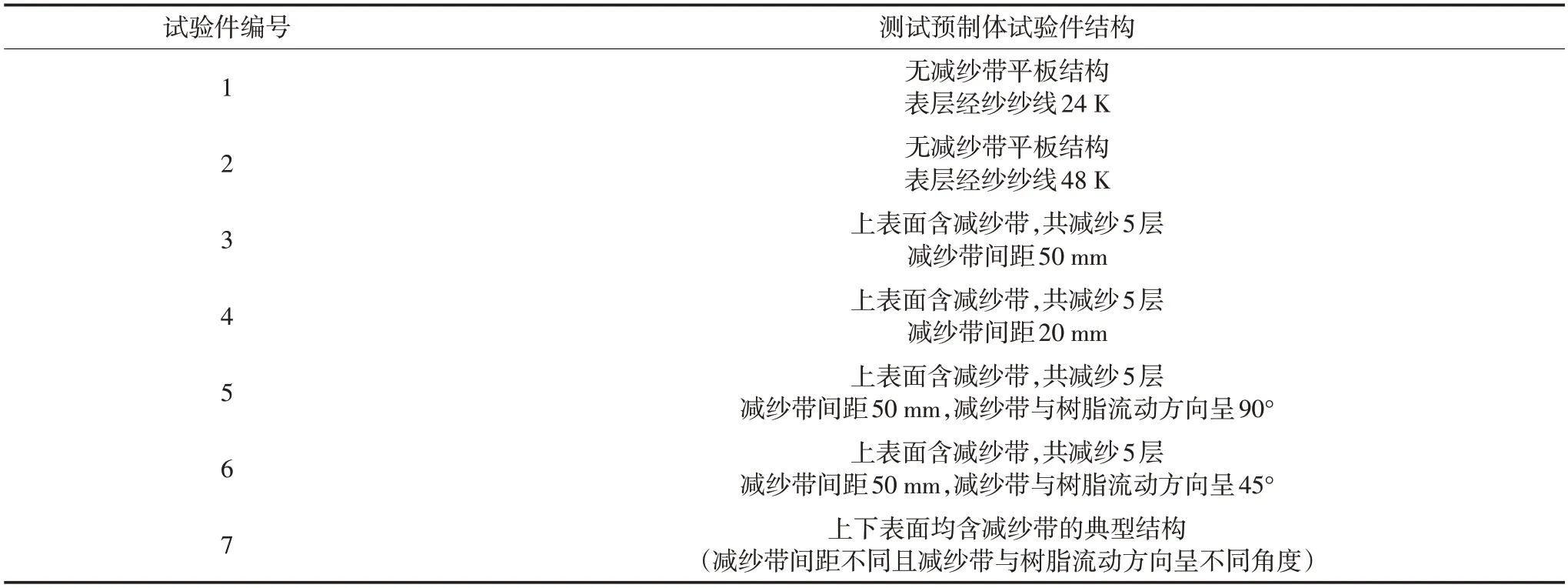

表1 测试预制体试验件列表Tab.1 List of testing preform samples

图1 减纱带预制体渗透测试模具示意图及测试模具Fig.1 Diagram and testing mold for the permeability testing of the preform with tow reduction

2 结果分析

2.1 无减纱带预制体渗透规律

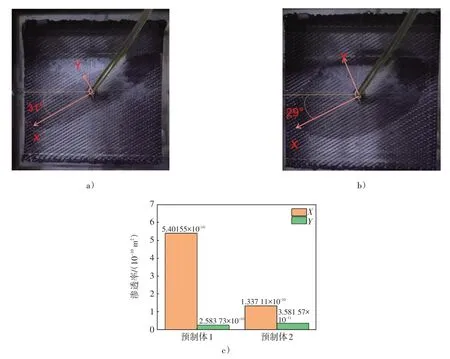

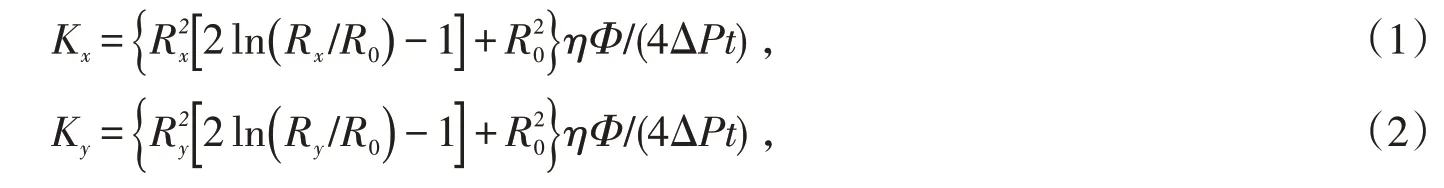

首先对无减纱带的平板结构预制体试验件进行了渗透特性测试,试验件的尺寸为300 mm×300 mm。1号试验件的表层纱线规格为24 K,2号试验件的表层纱线规格为48 K,其余经纬纱规格保持一致。树脂渗透预制体过程如图2a)和b)所示。从图中可见,树脂浸润预制体的流动前锋面积呈椭圆形,其X,Y轴方向与预制体经纬纱方向存在一定角度。1号试验件中树脂流动前锋椭圆形X轴与预制体经纱方向呈31°,2号试验件树脂流动前锋椭圆形X轴与预制体经纱方向呈29°。在1号试验件中,树脂在X方向速度明显快于Y方向,而在2号试验件中,X和Y方向树脂的流动速率差距小于1号试验件。记录两个试验件中树脂在不同时刻流动前锋位置,通过式(1)和式(2)可计算出预制体的X,Y方向的渗透率,结果如图2c)所示。

图2 a)表层经纱纱线规格为24K 无减纱带三维机织预制体渗透测试;b)表层经纱纱线规格为48K 无减纱带三维机织预制体渗透测试;c)不同表层经纱纱线规格无减纱带三维机织预制体X,Y 方向渗透率比较Fig.2 a)3D woven preform with 24K surface warp tows but no tow reduction permeability test;b)3D woven preform with 48K surface warp tows but no tow reduction permeability test;c)X and Y direction permeability comparison between 3D woven preform with different surface fiber tow size.

式中:Kx为X方向渗透率,Ky为Y方向渗透率;R0、Rx、Ry分别为注入半径、X方向流动前沿半径、Y方向流动前沿半径;η为流体黏度,Φ为空隙率;t是液体从开始注入到流动前沿半径所用的时间;ΔP是注入口和流动前沿之间的压力差。

由结果可知,1号试验件预制体X向的渗透率较高,为2号试验件预制体X方向渗透率的4倍。1号试验件和2号试验件Y方向的渗透率近似。X方向渗透率的差异主要由不同的表层经纱纱线规格造成。1号试验件表层经纱纱线规格为24K,纱线较细,纱线之间的间隙要多于2号试验件,这些间隙充当了树脂的流道,从而提高了该方向的渗透率。由于1号试验件和2号试验件的纬纱纱线规格相同,因此Y方向的渗透率相似。

2.2 不同减纱带间距对树脂渗透影响

3号试验件和4号试验件为2种减纱带距离不同的预制体试验件,2个试验件的长度和宽度为300 mm,厚端高度为14.3 mm,薄端为8.2 mm,表层经纱纱线规格为48 K,与2号试验件一致。3号试验件减纱带的整体长度为200 mm,共5层减纱,每层减纱的间距为50 mm,结构如图3a)所示;4号试验件减纱带的整体长度为80 mm,共5 层减纱,每层减纱的间距为20 mm,结构如图3b)所示。树脂的流动方向如图3 所示,与预制体的经向一致。

图3 含减纱带3 号和含减纱带4 号预制体结构示意图Fig.3 Sketch of No.3 and No.4 preforms with tow reduction

2个试验件放置在与型面相匹配双面模具中,树脂由试验件厚端中部进入,从薄侧中部流出。除进出胶口,预制体四边均用腻子密封。2个试验件树脂浸润过程如图4所示,树脂流动前锋呈椭圆形。与1号和2号试验件相似,树脂流动前锋所呈椭圆形X轴的方向与预制体经纱方向夹角为30°左右。

图4 含减纱带3 号和含减纱带4 号试验件树脂浸润过程Fig.4 Resin infusion figures of No.3 and No.4 preforms with tow reduction

通过摄像装置可记录树脂渗透过程中不同时刻预制体上下表面树脂流动前锋的位置。图5a)和b)展示了3号试验件和4号试验件不同时间上、下表面流动前锋的位置。由图5a)可见,3号试验件同一时间下流动前锋在上、下表面的位置基本一致。而4号试验件下表面的流动前锋速度要略低于上表面。3号试验件树脂到达出胶口的时间更长,大约为30 min;4号试验件树脂到达出胶口的时间约为23 min。3号试验件中由于减纱带分布均匀,树脂的流动较为平缓,树脂流动前锋跨过减纱带的时间约为3~5 min。4号试验件减纱带距离较短,流动前锋跨过减纱带的时间也较短。从图5b)可看出,4号试验件树脂的流动在机织预制体的经向方向上比3号试验件快,因此形成的树脂流动前锋形状更趋于扁平的椭圆形。3号试验件树脂在14 min后流动前锋趋于水平向前移动,而4号试验件的流动前锋一直呈椭圆形向前移动直到到达出胶口并填满模腔。

图5 含减纱带3 号和含减纱带4 号试验件不同时间流动前锋位置Fig.5 Resin low front of preform No.3 and No.4 at different time

通过测试结果可以看出,减纱带的间距影响了树脂在预制体中的流动。当减纱带的间距较小时,预制体的厚度急剧减小。上表面的树脂与模具腔体上表面斜坡相遇,从而树脂在4号预制体上表面的流速要高于下表面。同时,由于树脂在经向方向的流动速度增加可能导致在纬向方向的流速降低。

2.3 减纱带方向与树脂注射方向呈不同角度对树脂渗透影响

5号试验件与6号试验件分别为减纱带与树脂流动方向呈0°及45°的预制体。5号试验件结构与3号试验件相似,减纱的间距同为50 mm,如图6a)所示。但树脂不是从厚端流向薄端,而是从侧向进出胶。树脂进出胶口方向与机织预制体的经向一致。

树脂在5号试验件中浸润过程及不同时刻流动前锋位置如图6b)和c)所示。流动前锋的形状与之前的试验件一致呈椭圆形,与经向夹角为30°左右。与减纱带与流动方向呈90°的3号试验件相比,树脂在5号试验件中的流动速度比3号慢很多。树脂到达出胶口一侧需要60 min,为3号试验件的2倍时间。从图6同样可以看出,由于减纱层,预制体厚度减小,树脂在预制体中上表面的流速要高于下表面。

图6 含减纱带5 号预制体结构示意图,试验件树脂浸润过程及试验件不同时间流动前锋位置Fig.6 Sketch,infusion process and flow front at different times of preform No.5

6号试验件减纱带的角度为45°,减纱的间距同为50 mm,结构如图7a)所示。进胶口与出胶口位置以及经纱方向如图7b)所示。6 号试验件不同时刻树脂流动前锋如图7c)所示。树脂流动前锋不再呈椭圆形,而是与经纱方向呈30°直线向前移动。而且树脂在试验件较薄的一侧(左侧)的流动速度要高于较厚一侧(右侧)。6号试验件树脂到达出胶口的时间大约为12 min。6号试验件流动前锋形状与1-5号试验件的不同,主要由于进出胶口的方向与经纱的方向不同造成。1-5 号试验件中进出胶口方向与经纱方向一致,而6 号试验件中进出胶口方向与经纱方向呈90°。但树脂的主流动方向仍保持与经纱方向夹角为30°左右,因此6号试验件的流动前锋更接近于试验件2中Y方向的流动前锋,呈现为一条与经纱夹角30°的斜线,而不是椭圆状。

图7 含减纱带6 号预制体结构示意图,试验件树脂浸润过程及试验件不同时间流动前锋位置Fig.7 Sketch,infusion process and flow front at different times of preform No.6

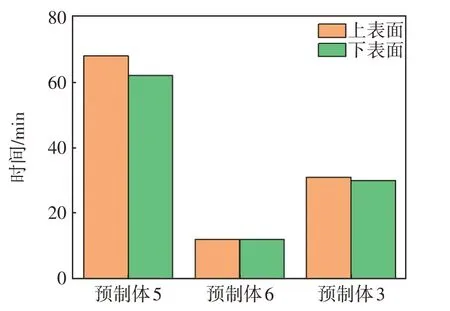

3号试验件、5号试验件和6号试验件均为同样含有间隔为50 mm的减纱带预制体,但减纱带方向与树脂注射方向与经纱的夹角不同。比较3个试验件的树脂到达出胶口时间,如图8所示。减纱带与树脂注射方向呈0°(5号试验件)树脂到达出胶口的时间最长,而减纱带与树脂注射方向呈45°(6号试验件)树脂到达出胶口的时间最短。减纱带与树脂注射方向呈90°(3号试验件)树脂到达出胶口的时间居中。6号试验件树脂到达出胶口时间最短是由于6号试验件总体体积最小,需要的树脂量少。同时,6号试验件的进胶口在较薄一侧,因此树脂在前期的流动会更快。5号试验件和3号试验件体积相同,但5号试验件的充模时间较长可能是由于合模过程中压力过高导致纤维体积含量提升,或是出现真空泄露导致真空压力不足引起。

图8 减纱带方向与树脂注射方向呈不同角度的试验件的树脂到达出胶口的时间Fig.8 Resin reaching outlet time of preforms with tow reduction lines at different angles

2.4 含减纱带典型结构渗透测试

三维机织航空复合材料结构存在不同位置厚度和曲面的变化,相应的三维机织预制体中包含多种不同间距、不同角度的减纱带。因此,选取一典型航空机织复合材料制件结构作为测试对象,如图9所示。该典型件预制体尺寸为300 mm×300 mm,上、下两面均含减纱带,厚端厚度为22 mm,薄端厚度为4 mm,典型件预制体选择与之前试验件同样的纱线规格和机织结构。从图9中可以看到减纱带的形状为多个半椭圆形,在中间和下侧减纱带的间距较宽,在左、右两侧减纱带的间距较窄。进胶口设置在厚端的中间位置,进胶的方向与机织预制体经纱方向一致。在典型结构试验件的中间部分可以近似为如3 号和4 号试验件中分布的水平方向的减纱带。在典型结构试验件的两侧可以近似为如5号试验件中垂直方向的减纱带,且减纱带的间距较小,约5 mm。其余位置的减纱带与进出胶口方向呈一定角度,与6号试验件相似。

图9 含减纱带典型结构示意图及典型结构试验件Fig.9 A sketch and a photo of a typical preform with tow reduction lines

含减纱带典型结构试验件不同时刻上下表面流动前锋位置如图10 所示。树脂充满模具的时间约为7.5 min(450 s),由于上下表面减纱带的分布不同,上下表面的流动前锋存在一定差异。上表面前1.5 min(90 s)流动前锋为圆弧形,树脂在中间的流动速率要高于两侧。在1.83 min(110 s)后,两侧的树脂流动前锋与中间基本平齐,流动前锋形状变为近似直线向前推进。到4.5 min(270 s)后,两侧树脂流动速率高于中间部分,流动前锋变为与起始时相反的圆弧形。树脂最后填充的区域为出胶口右侧20 mm左右,接近最下端减纱带圆弧顶端所在位置。下表面树脂流动速率要高于上表面,0.83 min(50 s)时树脂流动前锋到达试验件中间而上表面需要2.5 min(150 s)。下表面的流动前锋在前3.5 min(210 s)均为圆弧形,3.5 min(210 s)后与上表面相似逐渐变为直线再变为相反的圆弧形。下表面树脂最后填充的区域为出胶口左侧20 mm左右,接近最下端减纱带圆弧顶端所在位置,与上表面一致。下表面右侧边缘树脂流动较快,可能是由于边缘密封不完全导致产生树脂流道。

图10 含减纱带叶片典型结构试验件不同时间流动前锋位置Fig.10 Flow front of the typical preform with tow reduction lines at different times

由图10 可以看出,典型结构试验件中树脂的主流动方向与平板试验件有一定差异。典型结构试验件中,前期的树脂流动前锋为椭圆形,但树脂的主流动方向与经纱的夹角要小于30°,主要由于典型结构试验件左右两侧减纱带间距小,且密集,厚度迅速变薄,从而树脂在横向方向的流动速度要比平板试验件中更快。由于侧边减纱带和侧边树脂流道的影响,在3 min左右侧边树脂的流动速度超过了树脂的主流动方向,流动前锋变为近似于直线,并在4 min后边为相反的椭圆圆弧形。从RTM成型工艺的角度,需要在制件成型时避免侧面树脂流动过快而在中部区域形成空腔,从而产生缺陷。

3 结论

1)本试验中的三维机织预制体树脂渗透流动前锋为椭圆形,预成型体为渗透各向异性介质。树脂的流动主要沿预制体的经纱方向,树脂流动方向与经纱的夹角为30°左右。表面纱线规格不同会影响树脂在机织预制体中的渗透率。

2)复合材料三维机织预制体通过减纱工艺获得了变厚度的预制体试验件,本次研究测试了不同减纱带间距以及减纱带与树脂流动方向呈不同角度的树脂渗透过程。减纱带的间距不同,树脂在机织预制体中流动前锋的形貌不同。减纱带间距较大时,树脂流动较为平缓,流动前锋椭圆形的短轴较长。减纱带间距较小时,树脂流动前锋更趋于扁平的椭圆形。减纱带与树脂流动方向呈不同角度的渗透试验中,树脂在含有减纱带的预制体中的主流动方向仍为与经纱的夹角约为30°的方向。

3)典型结构试验件中预制体的厚度变化不规律,在不同的区域存在不同类型的减纱带。在减纱带间距较小的区域,机织预制体的厚度变化较大,树脂在该区域的流动速率有所升高,并超过了预制体中树脂主流动方向的速率。典型结构件的测试可指导三维机织航空复合材料构件的RTM成型工艺的优化。