抛光工艺对晶片表面粗糙度的影响

郭 东,张文斌,刘国敬,赵 祥

(中国电子科技集团公司第四十五研究所,北京 100176)

碲锌镉(Cadmium Zinc Telluride,CZT)晶体是一种新型三元化合物半导体材料。由于其电阻率高,原子序数大,而且禁带宽度随着锌含量的不同在1.40~2.26 eV范围内连续变化,CZT可用于制作χ/γ高能射线探测器[1]、碲镉汞红外探测器的外延衬底[2]、激光窗口和薄膜太阳能电池等。

CZT晶片的表面状态对其作为器件和外延衬底应用有着重要的影响。CZT晶锭切割后的晶片表面存在损伤层,表面损伤层内晶格的周期性被严重破坏,形成空间电荷区,造成表面漏电流,从而影响了CZT电极接触和器件性能。由于衬底表面的损伤层、杂质以及微缺陷将导致外延生长薄膜的高位错密度、晶格畸变等,完整的超光滑表面对外延技术提出了严格的要求。随着实际应用对晶片表面质量要求的不断提高,需要研制专用的晶片表面抛光设备和选择相应的表面抛光技术。

目前,CZT晶片的表面抛光方法主要包括机械研磨、机械抛光、化学机械抛光和化学抛光[3]。机械研磨和机械抛光是晶片表面在液体磨料、抛光垫及加压作用下,实现对CZT晶片的研磨和抛光,去除晶片表面损伤层,提高表面平整度,降低表面粗糙度。晶片表面粗糙度(Ra)是表面精密抛光的重要指标之一,直接影响后道工序液相外延碲镉汞薄膜结构的完整性及均匀性,最终影响器件性能。因此,通过不断完善抛光工艺参数,如抛光液粒度、抛光压力、抛光液流量和工作台转速等,最终达到降低抛光后晶圆的表面粗糙度。

1 硅片表面粗糙度的评定

晶片表面粗糙度是指晶片表面具有的较小间距和微小峰谷不平度。它属于微观几何形状误差,表面粗糙度越小,则表面越光滑;反之,则表面越粗糙。

粗糙度轮廓的算术平均偏差Ra——在一个取样长度内纵坐标Z(x)值绝对值的算术平均值,如图1所示。

图1 轮廓的算术平均偏差

其计算公式为:

式(1)中:Z(x)为取样长度内的硅片基体表面结构的轮廓曲线函数;Lr为取样长度,用于判定被评定粗糙度轮廓的不规则特性的X轴向上的长度。

2 晶片抛光机工艺过程和原理

2.1 晶片抛光机工艺过程

CZT晶片表面抛光采用底盘+绒毛抛光布+专用抛光液的方式,抛光压力控制在0.1~50 MPa,精密抛光主要是消除双面抛光时形成的损伤层,达到所要求的精度。

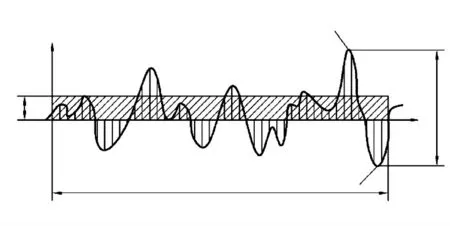

2.2 晶片表面抛光机表面抛光原理

表面精密抛光机用于红外焦平面探测器制备过程中碲锌镉材料的表面精密抛光加工工艺。其工作原理为:晶片抛光过程中,抛光盘的转动带动承载器转动,加上摆臂的切向摆动和水平驱动,使样品底面收到来自3个方向互成120°角的摩擦力的作用,同时,晶片在抛光液颗粒、抛光垫及加压作用下,达到表面去除材料的目的,从而大幅提高晶圆表面的平整度和粗糙度,如图2所示。

图2 晶片表面抛光原理示意图

3 工艺实验

研究抛光参数(抛光液粒度、抛光压力、抛光液流量和工作台转速等)对粗糙度的影响规律对降低晶片损伤深度有一定的指导意义。为了得到表面抛光参数对晶片表面粗糙度的影响规律,我们进行表面抛光实验。

3.1 工艺操作步骤

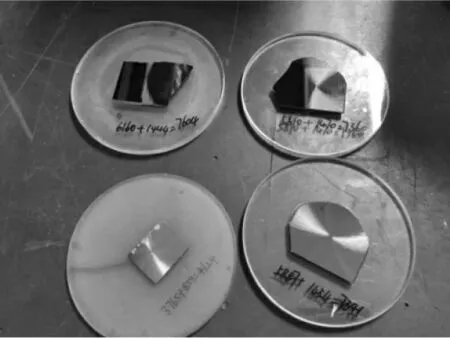

为了研究抛光液粒度、抛光压力、抛光液流量、工作台转速对晶片的表面粗糙度的影响规律,分别对其进行试验。取8片碲锌镉晶片,晶片在表面抛光前需先进行粘片到玻璃基板上,2片一组,分4组,将玻璃基板放置在料盒内,运行自动表面抛光过程,表面抛光后的碲锌镉晶片,如图3所示。

图3 表面抛光后的碲锌镉晶片

3.2 抛光液粒度对表面粗糙度的影响

碲锌镉晶片表面抛光通常使用专用抛光液进行抛光,为了分析抛光液粒度对粗糙度的影响,采用粒度W6(2片)、粒度W3(2片)、粒度W1(2片)和100 nm(2片)的抛光液粒度,对表面抛光晶片的粗糙度进行检测,粗糙度结果如表1所示,抛光后晶片表面轮廓如图4、图5所示。

表1 不同抛光液粒度下晶片的粗糙度

图4 晶片表面划痕(20倍放大)

图5 晶片表面形貌

3.3 抛光液流量、工作台转速及抛光压力对表面粗糙度的影响

由于W1粒度抛光液抛光晶片的损伤检测相对较容易且误差小,在研究抛光液流量、工作台转速和抛光压力对粗糙度的影响时都选用W1粒度表面抛光晶片。首先对抛光液流量、工作台转速和抛光压力对粗糙度的影响进行单因素实验分析,不同参数下抛光晶片的粗糙度结果分别如表2、表3和表4所示。

表2 不同抛光液流量下晶片的粗糙度

表3 不同工作台转速下晶片的粗糙度

表4 不同抛光压力下晶片的粗糙度

3.4 实验结果分析

为了研究抛光液粒度、抛光压力、抛光液流量、工作台转速对晶片的表面粗糙度的影响规律,分别对其进行试验研究。

当其它表面抛光参数不变时,晶片的粗糙度随着抛光压力的增大而增大,而且粗糙度值增大地很快。因为抛光压力增大而转速不变时,晶片表面抛光深度增大,对晶片表面的切削力和挤压力也增大,单位时间内去除的材料增多,材料脆性断裂的趋势增大,因此粗糙度增大。为了减小晶片的粗糙度,就要在一定范围减小抛光压力,这样会降低材料去除率,延长了加工时间,增加成本,为此在选择表面抛光参数时,要综合考虑这两方面的因素。

表面抛光参数对晶片的粗糙度影响程度由大到小依次为抛光液粒度、抛光压力、抛光液流量和工作台转速。随着抛光液粒度的减小,晶片的粗糙度减小。当其它表面抛光参数不变时,晶片的粗糙度随着抛光压力的增大而增大,随着抛光液流量的增大而减小,随着工作台转速的增大而减小。

3.5 提高表面加工质量的方法

为了减小晶片表面抛光后的粗糙度,应尽量减小抛光液的粒度并提高抛光液粒度分布的均匀性,在一定范围内减小抛光压力、增大抛光液流量和工作台转速。因此,在选定表面抛光参数时,要结合材料去除率、损伤深度、表面粗糙度等指标的具体要求,参照表面抛光参数对粗糙度的影响规律,在合适的范围内选取恰当的表面抛光参数。

4 结 论

确定晶片表面层损伤机理及表面抛光加工参数对晶片粗糙度的影响规律,可以为减小晶片粗糙度、提高晶片表面抛光加工表面质量和表面平坦度提供参考。