论某公路项目水泥搅拌桩软基处理技术

李洪运

(贵州联建土木工程质量检测监控中心有限公司,贵州 贵阳 550001)

0 引言

水泥搅拌桩方案是道路工程软弱路基处理的常见方案,以水泥为主要固化剂,通过特殊的机械,将水泥等固化剂注入土壤中,然后经过一定的搅拌,从而产生一系列的物理化学反应,达到固结软基的效果,以增强软土的承载力[1-3]。与其他软弱地基处理方法相比,水泥搅拌桩施工成本低,施工进度快,对环境污染较少,可满足软弱路基施工质量要求。

1 软基处理重要性及措施

1.1 软基处理重要性

施工现场地质环境好坏,直接影响到公路工程的质量,对软弱地基进行加固,对其进行地质条件的改良,可以有效提高路基安全性[4]。因此,对软弱地基进行加固,其关键是保证公路路基能够长期承受荷载,同时又不会产生不稳定的沉降等质量病害,从而改善路面的使用性能。

1.2 软基处理措施

根据深度区别可将软弱地基划分为深软弱地基、浅软弱地基两类[5]。浅软弱地基回填较浅,只需换填即可实现加固目的,深软弱地基多通过补强法进行加固处理。软基处理常见方案包括换填土层法、排水固结法、加固土桩法等[6]。

(1)换填土层法:指路基填筑区域地表以下,对不能满足工程需求的原有地基进行开挖,换填强度、质地、稳定性等指标均达到设计要求的普通土或山石渣、碎石等物料,按施工计划进行分层夯实。该方法适用于软弱地基厚度不超过3 m 的场区,如鱼塘、水田等淤泥质路段。

(2)排水固结法:即在含水量大的自然软黏土地基上,通过自重和预压加载等方法,将土体中的孔隙水排出,使其逐渐固化,并逐渐增加其强度,直到达到设计要求为止。通常以塑料排水管板为垂直排水通道,适用于软弱、饱和的土壤[7]。

(3)加固土桩法:指在自然基础不满足设计要求的情况下,采用特殊的机械装置,将水泥、石灰等加固物质,注入原有的土壤中,并利用其与加固材料的物理、化学作用使其硬化,从而形成具有一定直径、深度和强度的桩身。水泥搅拌桩、粉喷桩、高压旋喷桩是目前较为普遍的施工方式,适用于淤泥质土壤和高含水量的黏性土[8]。

2 水泥搅拌桩施工技术

2.1 工程概况

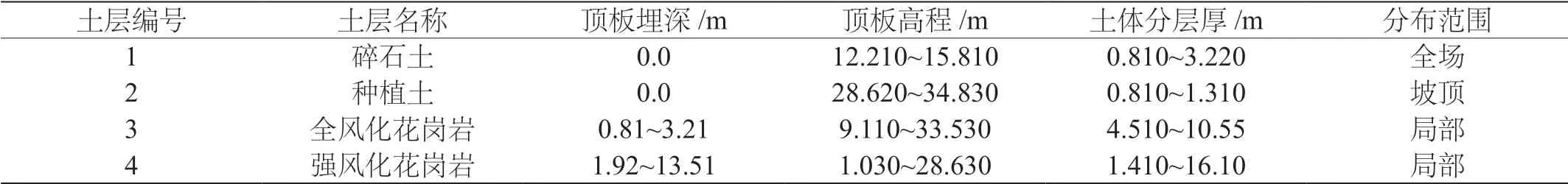

某公路施工项目,总里程为3.45 km,最大宽度29 m,工程场地原为山地,多为空旷地带,由于受山体、池塘、湖等地质条件的制约,地质条件变化十分显著。通过现场勘测,得出该工程的主要地层是由四系人工砂砾层、表层种植土(Q4ml)、加里东期奥陶系中世二长花岗岩(O2ηγ),各层的地质状况如表1 所示。

表1 各类土层地质情况表

2.2 水泥搅拌桩设计方案

2.2.1 水泥搅拌桩简介

水泥搅拌桩是一种广泛应用于软弱地基的施工技术,其施工效率高,施工成本低,对周边的土壤和建筑物的影响也不大,但其施工工艺主要依靠施工人员的技术和管理水平。水泥搅拌桩技术已越来越多地用于公路软弱地基的治理,并取得了明显的效果[9]。为此,对混凝土搅拌桩施工的技术要点、施工工艺和施工质量的控制进行了深入的探讨,以便更好地保证公路施工的质量。

2.2.2 软基处理设计方案

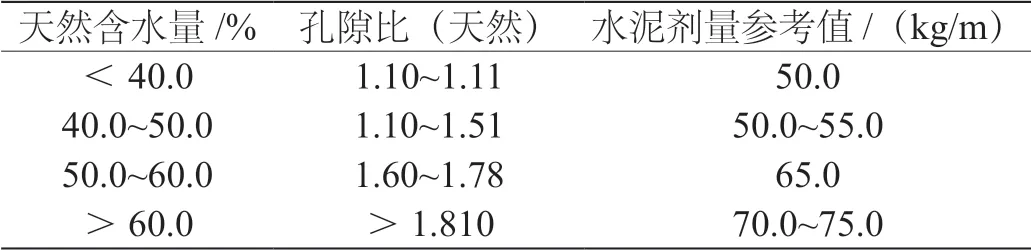

该公路软土路基采用水泥搅拌桩进行加固处理,桩直径Φ580 mm,间距1.5 m,布局为梅花形。且桩需贯穿软土层,水灰比为0.55~0.6,水泥选用P.O C42.5,根据天然含水量、孔隙比可以确定相应的水泥掺量,具体情况见表2。

表2 水泥掺量参考情况表

2.3 水泥浆配合比实验

结合该道路工程施工现场实况及施工设计要求,分别基于以下三种配合比开展对照试验,试验水灰比分别为0.55 与0.60。经过计算,水泥搅拌桩的水泥用量采用14%、15%、16%三个级别。不同水泥掺量配比实验参数见表3。

表3 配合比实验参数

3 水泥搅拌桩施工

3.1 施工参数选择

水泥搅拌桩基本施工参数为:1)钻进速率V=0.48 m/min、0.49 m/min;2)提升速率V=0.48 m/min、0.49 m/min;3)搅拌速率,P=38 转/min;4)灌浆压力:0.30 MPa <P <0.38 MPa。

3.2 施工准备

3.2.1 施工技术准备

施工图纸审查:工程技术人员、施工管理人员参加图纸审查,分析和解决施工过程中需要注意的重点环节,并根据施工图纸确定施工变更方案,提交有关部门复核[10]。

马克思基于对“现实的人”的思考,通过对“现实的人”的本质的揭示,确立了关于人的解放的理论。“现实的人”是马克思人的解放理论的逻辑起点。我们只有通过厘清“现实的人”的科学内涵,才能从整体上把握马克思人的解放理论。

施工技术交底:由总工负责组织施工技术人员对施工方案进行审查,并进行技术交底。

3.2.2 施工材料准备

使用材料前,应进行工地试验,并设立存放水泥的仓库,并认真做好防水、防潮等工作。水泥掺加比例初定为18%~20%,消耗量不低于100 kg/m。

3.3 施工工艺

(1)施工工艺流程:基本原理是先通过钻机扰动地层,强制搅拌水泥、软土,以水泥作为固化剂,利用水泥、软土之间的化学反应使二者融为一体,最终达到加固路基的目的。基本工艺流程为:①桩基定位→②机械钻进→③灌浆→④原位钻进→⑤提升,具体水泥搅拌桩施工工艺流程见图1。

图1 水泥搅拌桩施工工艺图

(2)放样:首先对施工单位提供的测控点进行复测,确定其位置正确后,由施工人员在现场布设测控网络,根据施工图进行桩位放样。

(3)钻机定位:在使用之前,必须保证其工作状况良好,钻机在钻孔位置就位阶段,不能损坏钻孔位置的放样。钻具安装后,必须对竖直度进行调整,保证垂直偏差小于1%。

(4)泥浆配制:按现场测试确定水泥浆的各项性能指标,以保证所制得的水泥浆具有良好的流动性。在起动之前,必须在现场准备好水泥浆,充分搅拌后进行筛分,无需预先预制,以免长期闲置;水泥浆如果已闲置2 h 以上则禁用。在注浆之前,必须对水泥浆料进行连续的搅拌,以防止浆料的离析和硬化。

(6)提升喷射搅拌:钻孔深度达到设计高度后,不要立即进行灌浆、起重,将钻头在钻孔中停留30 s 左右,然后根据现场条件将钻头抬起,再进行灌浆,直到钻头达到设计高度。

(7)复搅(喷):在以上施工工序完成后,应进行一遍复搅、复喷,后续搅拌施工都要进行复搅、复喷。

3.4 成桩质量检测

待水泥搅拌桩龄期达到28 d 可委托第三方权威检测机构开展水泥搅拌桩强度检测(钻芯取样)及地基承载力检测(载荷试验),具体检测结果如下:

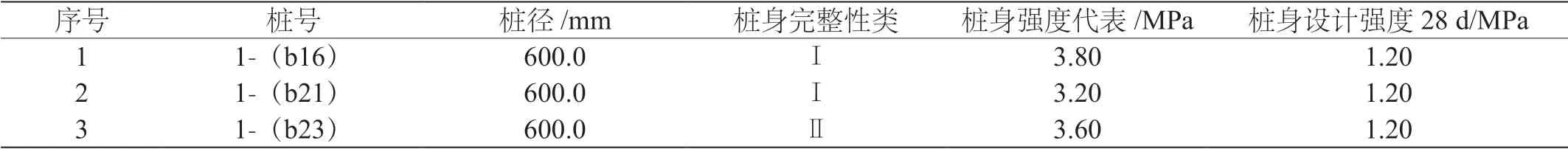

(1)水泥搅拌桩强度检测:桩身强度检测结果如4所示,桩身完整性、强度均满足相关施工设计要求;1-b16桩、1-b21 桩多处芯样松散或水泥含量低,1-b22 桩芯样主要为柱状、短柱状,大部分芯样胶结良好、结构坚固。

(2)复合地基载荷试验:载荷试验结果见表5。

分析复合地基平板载荷试验的测试结果,由表5 得出:1)1-b15 测点,在试验达到最大荷载作用时,最大沉降量是4.92 mm,残余沉降量1.34 mm,整体沉降小,桩承载力达110 kPa,符合设计要求;2)1-b18 测点,在试验达到最大荷载作用时,最大沉降量是12.32 mm,残余沉降量8.62 mm,总体沉降率小,实测桩身承载能力为110 kPa,符合设计规范;3)1-b23 测点,在试验达到最大荷载作用时,最大沉降量是14.94 mm,残余沉降量10.55 mm,总体沉降比较低,实测桩身承载能力为110 kPa,符合设计规范。

表4 钻芯取样试验结论评价

表5 复合地基平板载荷试验检测结果汇总表

4 结论

综上,不同地质情况的路基,其填筑工艺存在差异,而软弱地基处理阶段,路基沉降控制是施工关键技术。在汽车荷载作用下,软地基路段更容易出现沉降,引起路基失稳。水泥搅拌桩是目前较为普遍的软弱路基处理技术,具有施工简单、造价低、施工效率高、适用于城市道路、高速公路等特点,可以有效地改善软弱地基的稳定性。该文论述了水泥搅拌桩在公路工程软地基处理中的应用,具体包括软基处理施工方案设计、施工参数选择技术、施工操作要点、成桩质量检测方法等,为同行业者提供一定技术层面的参考。