CFRP层合板爆炸分离损伤模式研究

余海洋,宣海军,何泽侃,王猛,史同承

(1.浙江大学 能源工程学院,杭州 310027;2.安徽理工大学 化学工程学院,安徽 淮南 232000;3.中国航发商用航空发动机有限责任公司,上海 200241)

0 引言

随着航空工业的不断发展,航空发动机推重比和燃油效率的要求不断提高,涵道比随之越来越高,风扇叶片的尺寸也越来越大,碳纤维增强复合材料(Carbon Fiber Reinforced Plastics, CFRP)风扇叶片以其独有的质量轻、强度高等特点成为风扇叶片的主要发展方向[1]。

在航空发动机中,叶片等转子部件不可避免地会出现破坏和失效而变为高速高能碎片并向外飞出,如果外层机匣不能有效起到包容保护作用,就会造成机毁人亡的灾难性事故[2],因此航空发动机在试飞之前必须进行机匣包容性试验。目前,航空发动机研发过程中的包容试验主要采用人为预制缺陷以控制叶片在预定转速下飞脱,但该方法在实际操作中受材料特性、加工工艺等因素制约,容易出现飞断转速偏差,最终影响考核结果[3]。叶片爆炸飞脱技术是国外整机包容适航试验中经常采用的一项关键技术[4],可精准控制叶片飞脱转速,提高试验效率,节约试验成本。目前,部分学者针对爆炸飞脱技术开展了相应的研究工作。国外某涡扇发动机采用叶片根部预埋炸药法进行了整机包容试验[5],但若开孔不当则爆炸产物会在径向给叶片产生较大作用力。郭明明、吕登洲等[3-4]采用聚能射流方法解决了在预定转速下钛合金风扇叶片飞脱问题,但其通过聚能炸药切割的方式会给叶片增加额外的爆炸冲击载荷,增加了扰乱包容试验结果的变量。

为设计复合材料叶片爆炸飞脱方法,使得炸药可以有效分离复合材料,同时不会使叶片增加过多额外动能从而影响机匣包容试验结果,需对CFRP的爆炸分离进行研究。何志杰等[6-7]通过仿真结合试验研究了聚能射流切割CFRP层合板的断裂机理,发现金属背皮能较好地约束爆炸能量。胡坤伦等[8]研究发现,采用打孔装药法爆炸分离碳纤维树脂复合板时损伤只位于装药孔附近。

综上所述,目前的研究主要针对爆炸分离技术展开,对于CFRP复合材料的爆炸损伤机理研究涉及较少。本文采用数值模拟与试验相结合的方法,研究爆炸作用下不同埋药槽深CFRP层合板的损伤模式和机理,可为复材叶片爆炸飞脱设计提供借鉴和参考。

1 爆炸分离数值模拟

为提高研究效率及降低试验成本,先通过仿真对不同埋药槽深的CFRP层合板在爆炸作用下的损伤进行分析。

1.1 方案设计

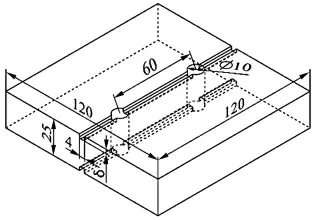

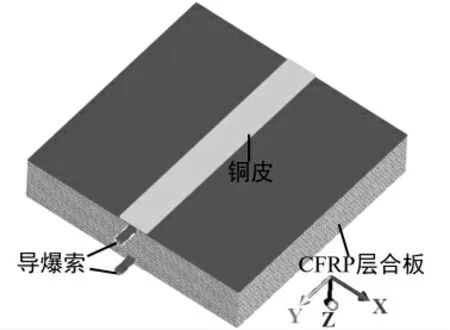

层合板厚度对冲击损伤特性的研究有着重要的作用[9],参考某型发动机复材风扇叶片飞断截面最大厚度,确定仿真平板长宽厚尺寸为120 mm×120 mm×25 mm,为方便埋炸药需在板面开槽,同时开孔削弱平板分离截面强度以减少埋药量。对CFRP采用削弱孔径10 mm、槽宽4 mm、开槽深度δ分别为3 mm和3.5 mm的平板进行仿真分析,如图1所示。

图1 CFRP层合板示意图

在板材两侧槽中同时装导爆索,使起爆后两侧产生的冲击波在板材中心处碰撞汇聚,来提高波阵面压力,进而提高能量利用率,以便爆炸能量更有效地分离板材。为进一步防止能量耗散,采用带壳装药中金属背皮对炸药爆炸能量的惯性约束作用,设计了一种金属覆盖导爆索的装药结构。铜因其具有塑性高、密度大和声速较高等优良性能,被选为金属背皮材料[10]。

1.2 计算模型

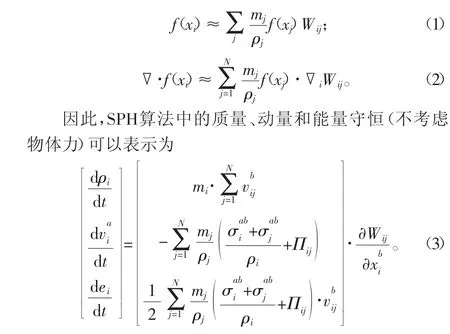

SPH方法可以广泛地模拟连续体的解体、破裂、固体的层裂、脆性断裂等大变形问题,且无需网格重构,并能保证计算精度不受损[11]。为分析金属背皮约束下的不同槽深CFRP层合板爆炸分离过程,考虑爆炸过程中炸药和板材会出现大变形和破碎,采用无网格的SPH算法,粒子大小为0.5 mm。在SPH算法中,函数f(x)及其导数▽·f(x)的逼近离散化为[6]:

式中:ρ、m、v、e、t、x和σ分别表示密度、质量、速度、能量、时间、坐标和应力;a和b表示沿轴方向;Wij是一对粒子a和b的光滑函数,本文采用三次样条函数;Πij表示在计算中引入的人工黏度。

按方案设计建立仿真模型,平板尺寸为120 mm×120 mm×25 mm,铜皮厚0.5 mm、宽15 mm,导爆索直径为3 mm,导爆索引爆端距离平板10 mm,如图2所示。

图2 仿真模型

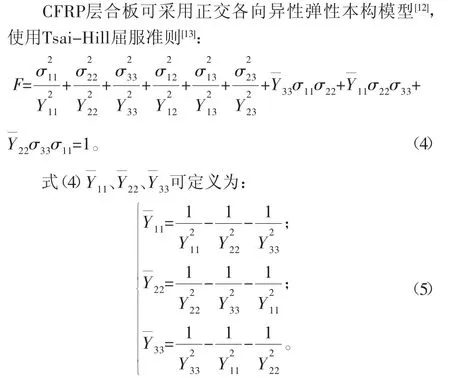

式中:下角1、2、3分别代表叶高、弦长与厚度方向;Yij分别为主轴方向上的单轴拉伸强度和该方向剪切强度。

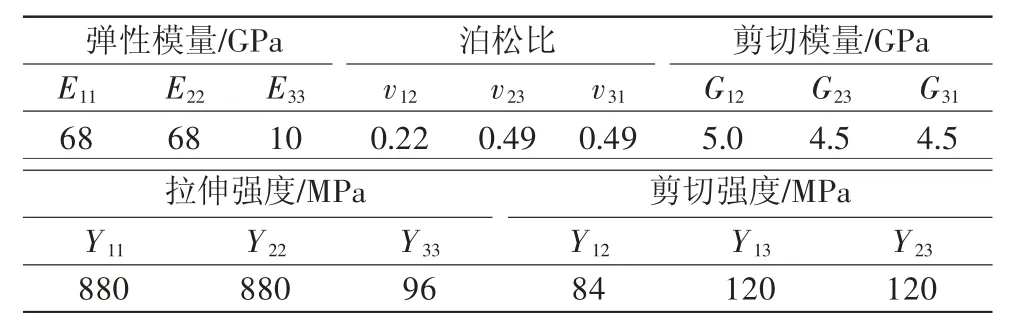

复合材料失效模型选用正交各向异性的最大应力失效准则,这是因为碳纤维复合材料表现得更像脆性材料[14]。层合板密度为1560 kg/m3,其余材料模型参数如表1所示[15]。

RCA水质模型中的水质变量包括:溶解氧(DO)、1种形态的碳 (LDOC)、3种形态的氮(LDON,NH4T,NO23)、2种形态的磷(LDOP,PO4T)。 本次采用离线方式对大伙房水库富营养化进行模拟,水质模型从2017年4月1日开始运行至当年的12月1日,水质时间步长为10min,水动力时间步长设定为30s。

表1 CFRP层合板的材料模型参数

导爆索爆轰产物化学能转化成压力可用JWL状态方程来描述[16],其压力和能量的关系式为

式中:P为压力;E为初始比内能;V为比容;A、B、R1、R2、ω为实验确定的常数,状态参数如表2所示[15]。

表2 导爆索的JWL状态方程参数

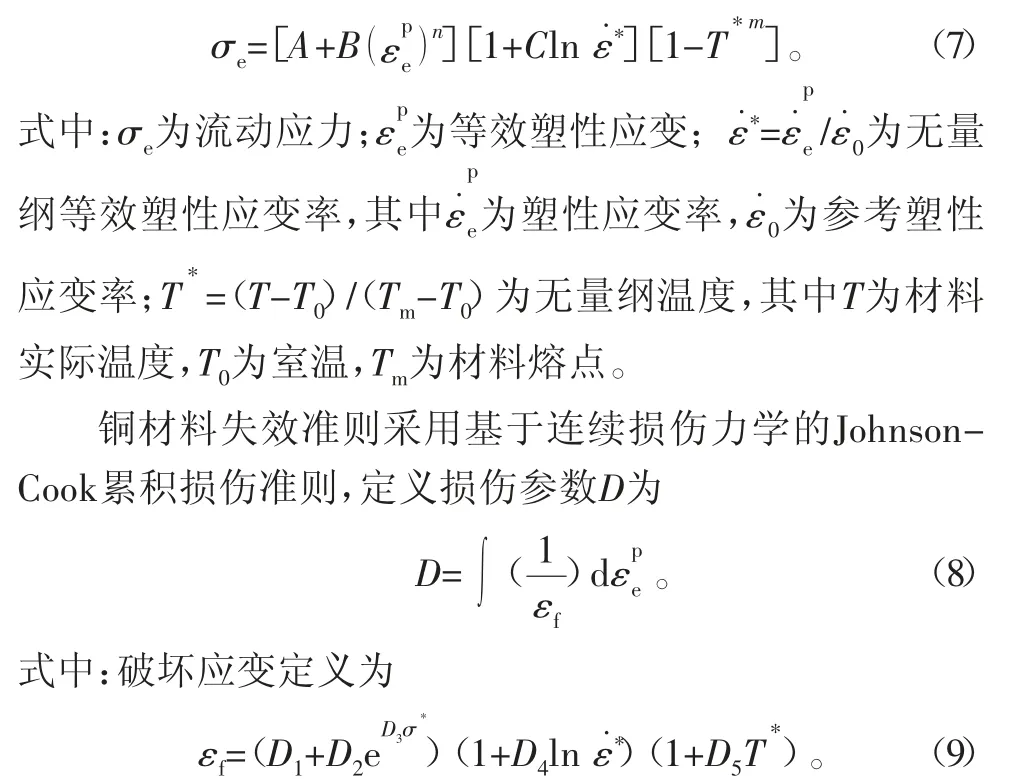

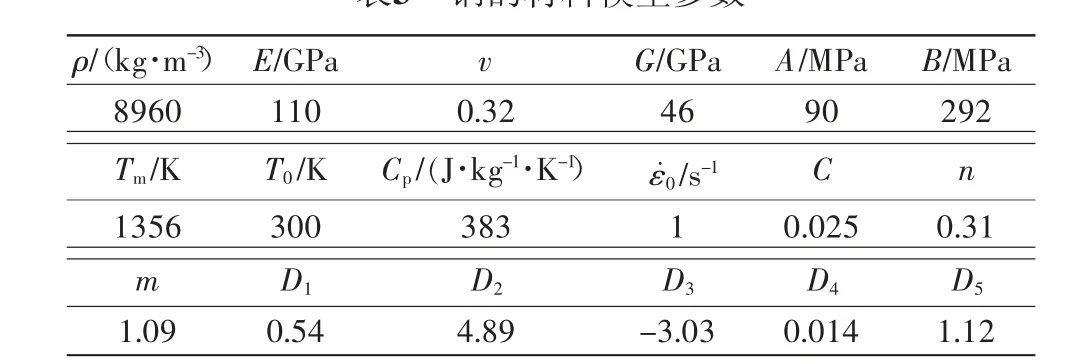

为描述爆炸过程中铜皮的非线性、黏塑性、大变形,选用Johnson-Cook本构模型[17]。其本构方程为

式中:σ*=P/σeff=-Rσ,P为静水压力,σeff为Von Mises等效应力,Rσ为应力三轴度。初始时D=0,当D=1时材料失效。材料模型参数如表3所示[15]。

表3 铜的材料模型参数

1.3 仿真结果与分析

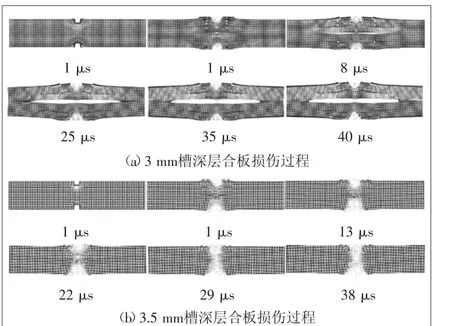

数值仿真结果显示,CFRP层合板损伤过程如图3所示。层合板埋药槽两侧在爆炸冲击作用下率先发生分层,并在爆轰气体的持续作用下纤维发生断裂,层合板出现凹槽,同时平板在爆炸冲击冲击作用下槽深增加。然后3 mm槽深层合板在中心处分层,并逐渐向两侧扩展,在35 μs时两侧边缘处出现明显的分层,同时沿开槽厚度方向也有局部纤维断裂;3.5 mm槽深层合板沿厚度方向纤维逐渐断裂,29 μs左右时层合板完全断开,断开截面中心处断口齐整。

图3 CFRP层合板损伤过程

为了观察层合板在爆炸作用下的冲击响应,通过设置测点记录加速度的变化。由于板材的对称性,可沿板材中央截面厚度方向从埋药槽边缘到中心,每隔3 mm设置一个测点,刚好可等间距设置1~4号测点,对槽深3.5 mm层合板再隔0.5 mm设置第5号点(处于板材正中心),同时沿两板水平方向从中心到边缘,每隔30 mm设置一个测点。测点分布如图4所示。

图4 CFRP层合板测点分布

为探究爆炸对平板的主要作用方向,图5给出了3.5 mm槽深层合板测点1~4在水平方向(X)和厚度方向(Z)加速度时程曲线。从图中可以看出厚度方向加速度明显大于水平方向加速度,说明爆炸对平板的冲击作用主要沿厚度方向。

图5 3.5 mm槽深层合板各点X和Z方向加速度对比

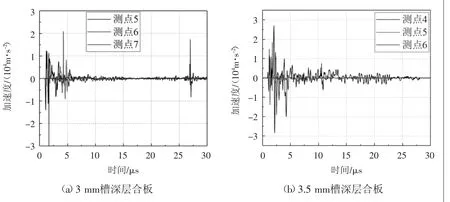

图6给出了两种槽深层合板厚度方向各点Z方向加速度时程曲线,考虑到测点1~2和测点3~4(5)加速度峰值相差较大,为便于观察将曲线列于不同图中。

随冲击波沿厚度方向的运动,各点依次出现峰值。两板1~2号点冲击响应在后期基本衰减为0,由此可见单侧导爆索生成的爆轰气体对层合板的破坏深度至少有3 mm;3~4(5)号点在后期出现不同程度的振荡,这是冲击波在层合板内沿厚度方向来回反射形成的压缩和拉伸波造成。在爆轰气体冲击平板的同时,冲击波向前传播,与另一侧的冲击波在板材中央处汇聚碰撞,形成的反射拉伸波沿各自相反方向传播对板材造成拉伸效应。由于3 mm槽深层合板厚度方向具有足够的强度,一部分反射拉伸波沿层合板的薄弱处即层间传播,致使层合板分层,一部分冲击波沿厚度方向形成压缩和拉伸波使面内纤维断裂;而3.5 mm槽深层合板厚度方向的强度不足,爆炸冲击波对平板的作用主要沿厚度方向,碳纤维在冲击波形成的压缩和拉伸波作用下沿厚度方向发生大面积断裂从而使平板断开,由图6(b)中心点4号测点加速度值为0的时刻,可以判断层合板在t=28.1 μs时完全断开。

图6 不同层合板厚度方向各点Z方向加速度

图7给出了不同槽深层合板水平方向各点Z方向加速度时程曲线。3 mm槽深层合板分别在t为1 μs、4 μs和27 μs时出现3个峰值,代表了沿水平方向各点依次发生分层的时刻,其中在27 μs时层合板中心处完全分层。在距离相同的前提下,3 mm槽深层合板测点6、7峰值时间间隔比测点5、6的要长,这是因为冲击波在复合材料内传播过程中有能量的散射、衰减和吸收[18],导致了传播速度的降低。而3.5 mm槽深层合板在经过高频冲击振荡之后并未有加速度峰值的出现,这是因为冲击波将能量转化为板材厚度方向纤维的变形能和断裂能,没有更多的能量使层合板分层。

图7 不同层合板水平方向各点Z方向加速度

图8给出了不同槽深CFRP层合板动能变化曲线,可以看出,爆轰瞬间导爆索将能量迅速传递,爆炸局部区域平板材料的动能迅速增加并达到最大值。然后大部分动能转化为变形能及断裂所需能量。断裂过程结束后,平板的整体动能趋于稳定,3 mm槽深层合板获得动能大小为0,而3.5 mm 槽深层合板获得动能大小约为5 J,说明导爆索传递给平板的动能极为有限,不会在发动机机匣包容试验时给爆炸飞出的叶片增加额外动能。

图8 不同槽深层合板动能变化

2 爆炸分离试验

为了验证仿真结果,开展不同埋药槽深CFRP层合板的爆炸分离试验。

2.1 试验设计

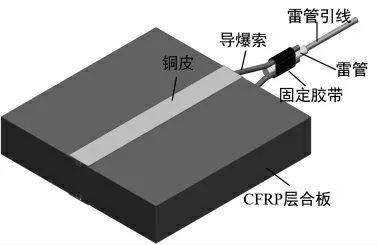

试验时在槽中埋入导爆索,再用环氧树脂胶将铜皮约束在埋药槽位置,将2根导爆索超出层合板长度部分与雷管用胶带连接,确保2根导爆索能同时传爆,如图9所示。

图9 CFRP层合板试验结构

2.2 试验结果与分析

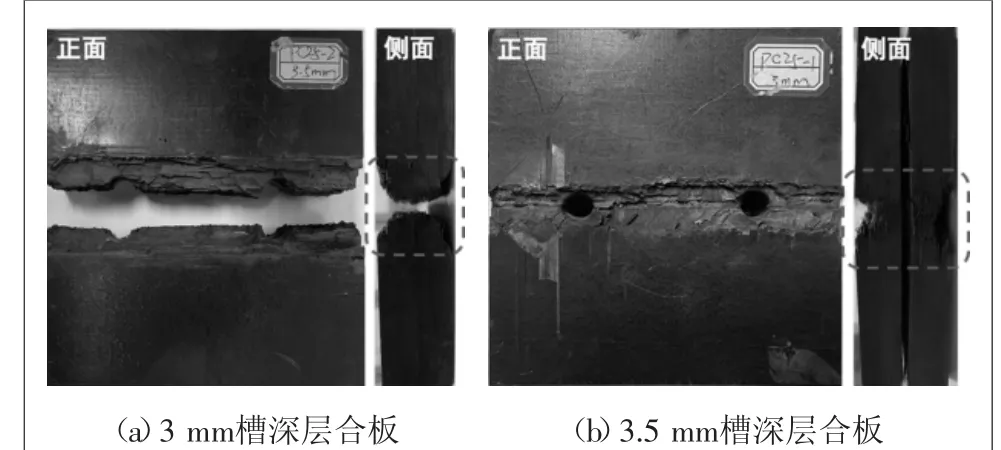

爆炸试验结束后,收集CFRP层合板试验件残骸观察其损伤情况如图10所示。可以看出,层合板在埋药槽附近出现较大凹槽,同时靠近炸药侧具有一定的破坏深度。3 mm槽深层合板在爆炸后中心处完全分层,平板沿厚度方向有面内纤维断裂,但并未断开;3.5 mm槽深层合板在爆炸作用下完全断开,且断口较为齐整。试验结果与仿真结果较为吻合。

图10 CFRP层合板损伤情况

通过观察层合板纤维损伤情况来分析板材的断裂机理。层合板靠近炸药侧具有一定的破坏深度,说明其在导爆索产生的爆轰气体作用下发生纤维剪切破坏[19]。图10(a)分层现象表明,由于平板厚度方向具有足够的强度,两侧爆炸冲击波相碰形成的反射拉伸波沿层合板的薄弱处即层间传播,致使基体纤维分层,同时沿厚度方向的冲击波使面内纤维发生剪切断裂但并未断开。图10(b)层合板沿厚度方向断开且断口齐整,这是因为3.5 mm槽深层合板厚度方向所具有的强度不足,爆炸冲击波对平板的作用主要沿厚度方向导致不同铺层角度的碳纤维发生剪切断裂破坏。

3 结论

本文采用数值模拟与试验相结合的方法,研究了金属背皮约束下不同埋药槽深CFRP层合板的爆炸分离损伤模式,得出结论如下:

1)CFRP层合板在靠近炸药侧受爆轰气体冲击作用发生纤维剪切破坏,不同埋药槽深层合板具有不同的破坏模式和机理。3 mm槽深层合板厚度方向具有足够的强度,一部分反射拉伸波沿层间传播使层合板出现分层损伤,一部分冲击波沿厚度方向形成压缩和拉伸波使纤维出现断裂损伤;3.5 mm槽深层合板厚度方向的强度不足,冲击波主要沿厚度方向形成压缩和拉伸波使平板纤维发生大面积断裂损伤。

2)爆轰瞬间导爆索将能量迅速传递,使得爆炸局部区域平板材料的动能快速增大达到最大值并转化为变形能及纤维断裂所需能量。当断裂过程结束后,导爆索爆炸产生能量继续向外传递给平板的整体动能较小,不会在发动机机匣包容试验时给爆炸飞出的叶片增加额外动能。

本文探索的不同埋药槽深下爆炸分离CFRP层合板的损伤模式对航空发动机机匣包容试验中复合材料叶片爆炸分离方案的确定具有一定借鉴意义。