粉煤灰掺量对聚丙烯纤维混凝土材料界面粘结性能的影响研究

严国辉

(中水兴锋盈控股有限公司,福建省福州市 350001)

1 研究背景

由于混凝土材料具有良好的可塑性、耐久性和取材容易等优势,是当前水工建设领域的主要建筑材料之一,具有不可替代的重要意义和作用[1]。但是,混凝土的缺点也是十分明显的,主要是本身的自重较大,抗拉强度较低,因此抗裂性能较差。正是上述诸多缺陷的限制,影响到其在水工建筑物领域的作用和优势发挥。因此,研究具有优良性能的新型混凝土就成为水工材料界的重要课题。其中,各种有机和无机纤维在改善混凝土抗裂性能方面具有显著的作用,是新型水工混凝土研究的重要方向[2]。

聚丙烯纤维是目前纤维混凝土领域使用最广泛的合成纤维,其抗拉强度可以达到260—420MPa,在混凝土中具有良好的分散能力和水泥基体的握裹力[3]。同时,这种纤维不溶于水,不会和常见的酸碱材料及有机溶剂发生反应,具有良好的稳定性和耐久性,将其添加进水工混凝土,可以有效改善其抗拉强度和抗冲击能力,防止凝固过程中塑性收缩裂缝的产生,在改善混凝土性能方面具有重要作用[4]。在纤维混凝土承载荷载时,混凝土材料基体可以通过材料的界面过渡区将荷载传递给纤维,如果界面的粘结力较弱,较小的荷载就会导致纤维拔出;而粘结性能较强时纤维会被直接拉断,均无法发挥纤维的韧性增强作用[5]。目前,学者们对纤维水泥基复合材料的研究多聚集在宏观力学性能上,对纤维与基体的界面粘结性能研究较少由此可见,界面的粘结性能是影响聚丙烯纤维混凝土材料性能的主要因素之一。粉煤灰是火电厂的副产品,在混凝土中掺入一定量的粉煤灰,不仅可以取代一部分水泥,降低混凝土的工程成本,显著改善混凝土的物理和力学性能,还可以发挥出一定的环境和生态效益。目前对于水泥基复合材料界面粘结性能的研究主要聚焦于钢纤维,对聚丙烯粗纤维与基体间的界面粘结性能研究较少。本文以聚丙烯粗纤维的拔出试验为基础,以探究粉粉煤灰掺量对纤维水泥基复合材料界面粘结性能的影,以便为工程应用提供必要的支持。

2 试验材料与方法

2.1 试验材料

此次试验使用的是辽宁省本溪市宏达水泥有限公司出品的P.O42.5普通硅酸盐水泥,其表观密度为3.16g/cm3,初凝和终凝时间为196min和255min,细度模数为1.9%,3d抗压和抗折强度为别为20.3MPa和5.1MPa,28d抗压和抗折强度分别为48.2和8.2MPa。试验中使用的粉煤灰为唐山市热电厂生产的符合国家I级标准的粉煤灰,其表观密度为2.3g/cm3,堆积密度为0.77g/cm3,细度模数为8.5%,需水量为88%,烧失量为3.5%。

试验中使用的聚丙烯纤维为天津东方建材有限公司出品,其密度为0.91g/cm3,长度为19mm,直径为0.018mm,弹性模量为3.3GPa,抗拉强度为365MPa,断裂延伸率为27.2%。试验用粗骨料为人工石灰岩碎石,其粒径为5—25mm级配良好。试验用细骨料为河沙,细度模数为3.0—2.3。试验用水为普通自来水。试验用外加剂为衡阳九州建材有限公司出品的FDN-D型高效减水剂,属于低引气型减水剂。

2.2 试件制作

试验中的聚丙烯纤维混凝土按照水工建筑中常用的C30混凝土为基准进行材料的配合比设置[6]。为了研究粉煤灰掺量的影响,设计了0%、10%、20%、30%等4种不同的粉煤灰对水泥材料的取代率进行试验[7]。聚丙烯纤维混凝土的配置按照普通混凝土性能试验方法标准GB/T50080-2002进行。首先将人工分散聚丙烯纤维和粗骨料加入搅拌机搅拌60s,然后加入细骨料和1/3的水搅拌30s,再加入水泥和1/3的水搅拌30s,加入粉煤灰和1/3的水搅拌30s,最后加入减水剂搅拌60s拌制完成。将拌制好的混凝土装入100mm×100mm×100mm的立方体试模,然后在振动台上振捣密实。将浇筑好的混凝土试块在原地静置24h后拆模,在同一编号之后放入标准养护室养护至规定龄期。

2.3 试验方法

鉴于单纤维单面拔出试验的操作比较简单,因此在试验中参照《钢纤维混凝土试验方法》(CECS13:2009)中的相关要求,利用单纤维单面拔出试验进行。试验中采用的5kN的拉力试验仪器。在试验过程中,首先将达到设计养护龄期的试件取出,在自然通风条件下晾7d,然后将试件放下试验仪器的底座上,并使用2个C形夹具将试件固定好。然后开始试验,并记录好相应的数据,在试验结束之后即可根据试验数据获得荷载-位移曲线。由于聚丙烯纤维在试验过程中会因为受力产生变形,造成材料界面的粘结强度分布不均[8]。为了简化计算,研究中利用峰值荷载和纤维的初始埋深计算界面粘结强度的均值。其计算公式如下:

其中,τ为界面粘结强度均值,MPa;fck为峰值荷载,kN;d为聚丙烯纤维直径,mm;l为纤维埋入深度,mm。

3 试验结果与分析

3.1 荷载-位移曲线

对4种不同粉煤灰掺量的试件进行单纤维单面拔出试验,对试验结果数据进行整,获得如表1所示的荷载-位移关系。由表中的数据可以看出,当粉煤灰掺量为10%和20%的情况下,聚丙烯纤维在峰值荷载后的拔出阶段出现了滑移硬化行为,而粉煤灰掺量为30%的情况下,聚丙烯纤维在峰值荷载后的拔出阶段出现的则是滑移软化行为。

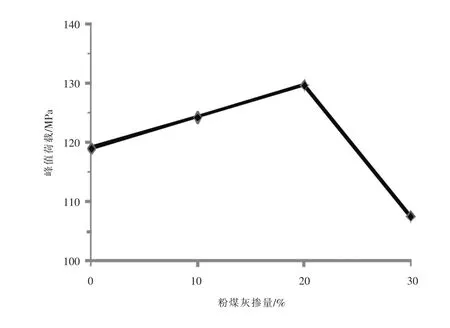

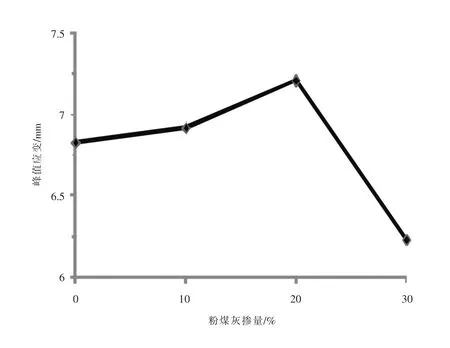

3.2 峰值荷载与峰值应变

根据试验结果绘制出聚丙烯纤维在基体中拔出时的峰值荷载与峰值应变随粉煤灰掺量的变化曲线,结果分别如图1和图2所示。由图中的结果可以看出,随着粉煤灰掺量的增加,聚丙烯纤维在基体中拔出时的峰值荷载与峰值应变均呈现出先增加后减小的变化趋势。由此可见,在聚丙烯纤维混凝土中掺入一定量的粉煤灰可以有效提升聚丙烯纤维和水泥基体之间的界面粘结性能。具体来看,当粉煤灰掺量为10%和20%时,其峰值荷载分别为124.3MPa和129.7MPa,与不掺加粉煤灰的方案相比,分别提升了约4.45%和8.99%。如果进一步增加粉煤灰的掺量,界面的粘结性能反而呈下降趋势。例如,当粉煤灰掺量为30%时,其峰值荷载为108.3MPa,与不掺加粉煤灰的方案相比,下降了约9.58%。从峰值应变的变化曲线来看,其与峰值荷载基本相同,当粉煤灰掺量为20%时峰值应变值最大。由此可见,当粉煤灰掺量为20%时可以获得最佳界面粘结性能。

图1 峰值荷载随粉煤灰掺量变化曲线

图2 峰值应变随粉煤灰掺量变化曲线

表1不同粉煤灰产量荷载-位移试验数据

3.3 拔出吸能

对不同粉煤灰掺量下的聚丙烯纤维拔出过程中的能量吸收指数进行计算,根据计算结果绘制出如图3所示的能量吸收指数变化曲线。由图可以看出,DEA、FEA和PEA三个能量指数随着粉煤灰掺量的增加呈现出先增加后减小的变化趋势,当粉煤灰掺量为10%时,DEA、FEA和PEA三个指数与未掺加粉煤灰的工况相比,分别增加了约7.4%、14.1%和12.1%;当粉煤灰掺量为20%时能量吸收指数达到最大,DEA、FEA和PEA三个指数与未掺加粉煤灰的工况相比,分别增加了约20.2%、20.4%和20.3%。当粉煤灰掺量为30%时,DEA、FEA和PEA三个指数与未掺加粉煤灰的工况相比,分别减小了约15.6%、30.3%和21.4%。由此可见,当粉煤灰掺量为20%时可以获得最佳界面粘结性能。

图3 能量吸收指数随粉煤灰掺量变化曲线

4 结论

此次研究通过室内试验的方式,探讨和分析了粉煤灰掺量对聚丙烯纤维混凝土材料界面粘结性能的影响,获得的主要结论如下:

1)当粉煤灰掺量小于20%时,拔出阶段出现了滑移硬化行为,否则出现的是滑移软化行为。

2)随着粉煤灰掺量的增加,聚丙烯纤维在基体中拔出时的峰值荷载与峰值应变均呈现出先增加后减小的变化趋势,当粉煤灰掺量为20%时峰值荷载与峰值应变值最大。

3)DEA、FEA和PEA三个能量吸收指数随着粉煤灰掺量的增加呈现出先增加后减小的变化趋势,粉煤灰掺量为20%时的能量吸收指数值最大。

3)综合研究成果,粉煤灰掺量为20%时可以获得最佳界面粘结性能,可以为工程应用提供借鉴。