工业机器人关节减速比标定的实验研究

0 引言

随着“中国制造2025”战略的提出,工业机器人的市场应用不断扩大,产销量连年创出新高

,工业机器人在离线复杂任务编程、高精度、集成化和柔性化等领域的研究不断深入,对于工业机器人的定位精度也提出了更高的要求

。从结构上来看,工业机器人主要由减速机、电机等高精度零部件组成,但由于上述零部件在制造过程中不可避免的带来回程误差、刚度误差和电机编码器的分辨误差

,同时装配不合理也会产生较大的安装误差,在传动过程中远不止上述几类误差,逐一排查异常复杂,工作量非常大,同时又存在诸多耦合因素,不利于企业的实际应用和研究,但考虑到这些误差源最终都会综合反映到减速比的变化中,故都可以归结为减速比误差。根据工业机器人传动误差的特点,本文提出了一种具有实践价值的工业机器人标定减速比方法。该方法能够实现的现实基础是因为工业机器人减速比在控制系统中调整较为方便,一般电控人员即可操作;工业机器人长期运行过程中出现新的传动误差也可以直接通过校准减速比来提高绝对定位精度,因此,对工业机器人减速比标定的理论分析与实验研究具有重要意义。

确诊为CAP的患者入院后24 h内进行身体检查,并评估CAP严重度。根据肺炎严重度指数(PSI)分为 PSI≥130 分组(91 例)及 PSI<130 分组(25 例);根据 CURB评分[9]分为CURB≥3分组(160例)和CURB<3分组(156例)。

1 工业机器人D-H模型

本文中采用的LR20机器人控制器应用的是标准D-H模型,也是目前工业机器人行业应用最普遍的建模方式。为了减速比,针对典型的转动关节机器人坐标转换进行研究,确定其坐标系及相关参数

:

(1)确定坐标系

①

-1

轴:回转轴线;

②

-1

轴:垂直两连杆公垂线

-1

=

-1

→

;

通过分析上述减速比标定原理,工业机器人的6个关节减速比都可以采用上述测量方法开展实验研究,得到工业机器人各关节的真实减速比。

③ 轴:根据右手定则确定。

通过旋转、平移、平移和旋转的四步坐标演变,可以将坐标系{

}到达下一个坐标系{

+1},进而确定相邻坐标系之间的联系。

(2)确定参数

①连杆扭角

:

-1

→

绕

的转角;

在PPP项目中,当建设项目的不同主体在确定股权比例之后,还要对负债水平进行合理的确定。通常表现为股权比例高,债务比例就会低,所带来的经济效益就会多,因此,在对大规模的建设项目进行投资时,都会选择较高的债本比例。

②连杆长度

:

-1

→

沿

-1

的距离;

③关节转角

:

-1

→

绕

-1

的转角变量;

以O点为任意转轴中心点,

、

、

、

…是当该轴旋转时机器人末端靶球绕O转动得到的n个不同测量点。只要知道了其中两个位置,就可以按照上述原理求出该关节的实际减速比。下面是减速比标定的具体步骤:

9)住房建设部门资料。主要为风景名胜区、自然文化遗产的名称、面积,城市(县城)和村镇建设的统计范围及相关成果资料,可作为重要地理要素的参考数据源。

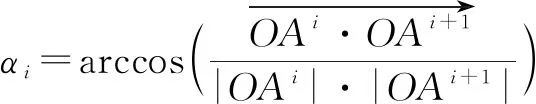

2 工业机器人减速比标定原理

对于工业机器人的每个关节来说,减速比是关节驱动电机转动的角位移与工业机器人关节转动的相应角位移的比值,即各级减速机构的设计值相乘的结果

。关节驱动电机转动的角位移是由工业机器人控制系统进行精确控制的,角度编码器极高的分辨率和重复精度确保系统能够准确反馈角位移,最终通过示教器可以显示出具体角度值

。在实际应用过程中获取工业机器人真实减速比较难,相关的影响因素也不可控,本文利用圆拟合的方法标定工业机器人6个关节的减速比

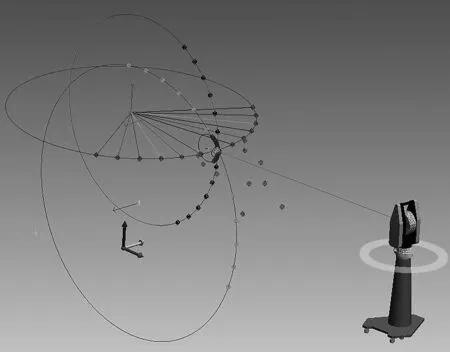

,在360°范围内按照等角距的方式转动工业机器人关节,激光跟踪仪记录圆弧运动轨迹上每个设置点的靶球坐标转换值,等角距反映的是工业机器人控制系统的名义转角,即工业机器人关节电机转动的角位移,相邻两点的靶球坐标值可以拟合出同心圆弧,每段圆弧代表工业机器人关节转动的实际角位移,如图1所示,利用该方法能够得到工业机器人6个关节的减速比。

④连杆偏置

:

-1

→

沿

-1

距离。

1、拟合关节实际角位移

。工业机器人关节旋转一圈,多处测量点可以拟合出一个同心圆,相邻两测量点之间的旋转角度为关节实际角位移。结合工业机器人减速比测量原理,由余弦定理能够得到该角位移数值,如下式所示:

采用MS SQL Server 2005数据库,软件开发语言为PB 8.0,运行于Windows 2003操作系统。本系统以门诊医师工作站(EMR)为开发平台。

(1)

2012年,按照加快实施最严格水资源管理制度试点相关要求,上海市水务局组织编制了 《上海市水资源管理系统实施方案》,启动了新一轮水资源管理系统建设,一是在已有水资源监测的基础上进一步优化完善信息采集,形成与实行最严格水资源管理制度相适应的水资源监控能力;二是建立市区两级水资源管理应用系统,进一步增强支撑水资源定量管理和对“三条红线”执行情况进行考核的能力。

1.3观察指标医务人员治疗后对所选患者展开3~6个月的追踪随访,同时对90项症状自评量表、抑郁自我评估表、焦虑自我评估表等做相应的评分。

2、计算关节电机理论角位移

。工业机器人电机的理论角位移是通过电机编码器输出,最终显示在示教面板上。由于电机旋转角度与编码器旋转角度相同,可以直接在控制软件示教器上面能够获取理论角度。

3、标定关节减速比

。旋转工业机器人关节,并记录下其位置坐标点及对应的名义角度。按照下面的表达关系,可以得到实际的关节减速比

:

(2)

将单模透镜光纤分别固定于三维精密调节平台上,在微环腔的输入输出端进行近似垂直光栅耦合,在实验过程中通过实时观察CCD成像,不断调节光纤位置,以达到最优耦合。耦合信号通过光纤导出被光电探测器接收后由示波器显示,最终得到微环谐振系统的透射谱线。

最后取关节旋转角度

的平均值为实际角位移,确保每个关节拟合出的实际角位移真实有效,排除相关偶然因素。

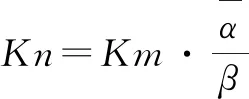

3 工业机器人减速比标定实验

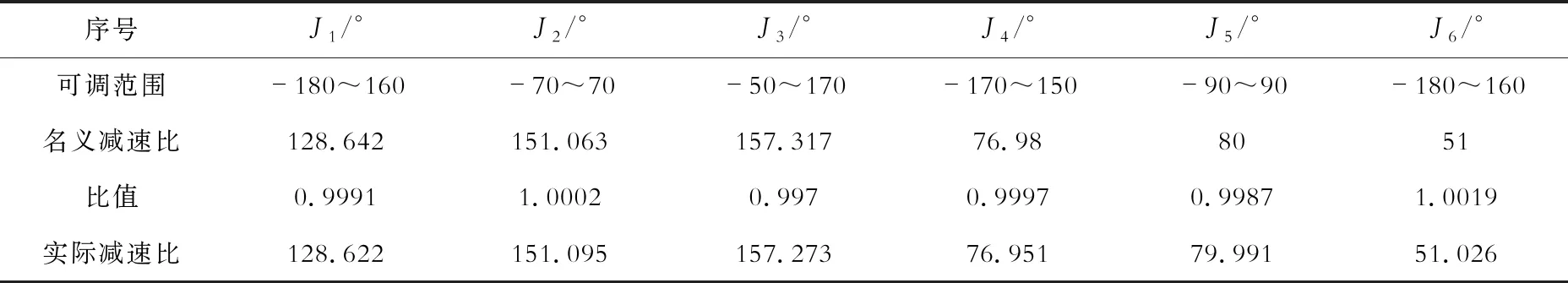

工业机器人减速比标定实验采用瑞士莱卡激光跟踪仪测量工业机器人末端靶球位姿,它不仅可以测量单个标记点的位姿,还能通过数据处理系统将多个测量点拟合出各类图形轮廓,并显示各位姿点信息。实验对象为负载20kg的工业机器人,LR20型工业机器人关节1-关节4采用纳博特斯克减速机,关节5和关节6采用苏州绿的谐波减速机。各减速机的减速比见表1所示。

实验初始状态的关节1-关节6的系统角度分别为0°,90°,0°,90°,90°,90°,数据测量采集的是安装在工业机器人末端靶球位置。根据工业机器人减速比测量原理,并且尽可能保证实验数据的有效性,实验过程中最大范围内转动工业机器人关节转角,同时考虑到靶球可能存在丢光的现象,工业机器人关节1、关节3、关节4和关节6测量点间隔设置为30°,关节2和关节5设置为20°。

图2为LR20工业机器人6个轴实验过程中捕捉到的瞬态。对工业机器人各关节依次有序间隔旋转,同步记录工业机器人末端靶球的位置坐标及关节编码器显示在示教器中的转角。按照控制变量法的原则,实验需保证在满速、空载状态下运行,不同位置点可以设置5s的停顿时间,等工业机器人稳定下来后开始采集数据

。

4 工业机器人减速比误差补偿与实验验证

工业机器人控制系统中减速比一般采用分数形式表示,通过减速比标定实验计算得到的为小数,取小数点后三位,结果对定位精度的影响可以忽略不计,将软件计算的结果和上述示教器中的结果处理后得到真实减速比,如表1所示。从减速比标定实验结果中不难发现,工业机器人各关节实测得到的减速比与理论值均存在一定偏差,并且偏差值各不相同,这是由于1、2、3和4关节仅使用了两级减速机构,并且减速器本身精度较高,因此整体减速比偏差幅度较小;5和6关节采用了多级减速,其中用到带传动,并且部分减速齿轮加工误差较大,因此关节的整体减速比偏差幅度较大。

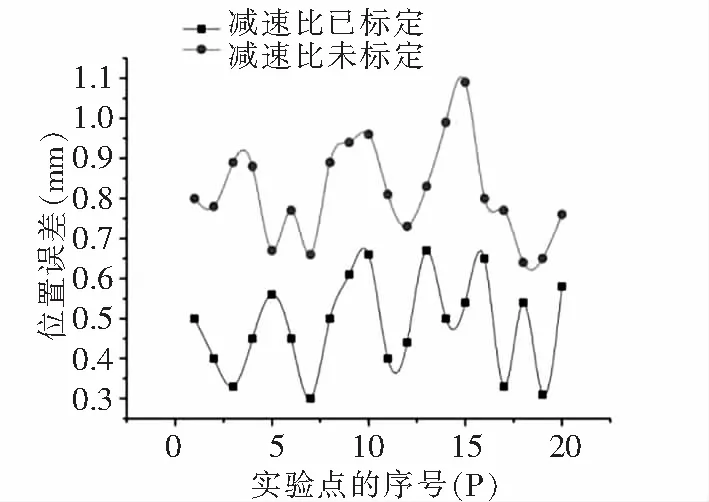

为了验证标定减速比前后对工业机器人精度的影响,随机选取了20组目标位姿,按照改进的微分补偿法进行了误差补偿实验。验证实验延用减速比标定实验的相关设备,利用离线编程的方式,工业机器人在满载、满速的状态下运行,记录下理论位置,再通过激光跟踪仪测量出实际位置,最后利用最小二乘法识别参数,分析20个理论值与激光跟踪仪测量的实际值,对比标定前与标定后的效果,如图4所示。减速比标定后,工业机器人的定位精度得到显著提高,位置精度最大提高了84%,平均定位精度能够达到0.58mm。

5 结束语

本文研究工业机器人减速比标定是以工业机器人作为对象,结合高精密激光跟踪仪和相关测量系统,开展的减速比误差实验,通过分析减速比标定测量原理,利用数据拟合的方式,分析关节实际旋转角度,最后标定了关节电机减速比。最后验证实验结果表明,减速比标定后,工业机器人的定位精度得到显著提高,验证了测量原理和实验方案的可行性,对于企业应用有着非常重要的意义。

[1]王龙飞, 李旭, 张丽艳,等. 工业机器人定位误差规律分析及基于ELM算法的精度补偿研究[J]. 机器人, 2018(6):10.

[2]宫思远, 赵子越, 刘倩頔. 工业机器人校准技术与补偿方法发展现状及趋势[J]. 计测技术, 2021, 41(3):8.

[3]刘波, 赵一冰, 张南,等. 机器视觉与工业机器人相结合的自动上料系统[J]. 锻压技术, 2021, 46(8):6.

[4]陈钦韬, 殷参, 张加波,等. 面向铣削任务的工业机器人刚度位姿优化[J]. 机器人, 2021, 43(1):11.

[5]王海霞, 吴清锋, 吴艺波,等. 机器人RV减速器传动误差的测量与分析[J]. 机械传动, 2020, 44(2):5.

[6]徐昌军, 基于MDH模型的工业机器人运动学标定技术的研究[D]. 哈尔滨工业大学, 2017

[7]刘辉, 李斌, 张国伟,等. 机械臂D-H参数和减速比几何标定及误差补偿[J]. 计算机测量与控制, 2016, 24(1):5.

[8]厉志飞, 沈斌, 赵建峰,等. 减速比补偿对于工业机器人标定误差的影响[J]. 计量技术, 2019(8):3.

[9]张连新, 高洪明, 张广军,等. V01弧焊机器人关节减速比的测量与计算[J]. 电焊机, 2006, 36(3):4.

[10]占加林. 基于预标定的工业机器人绝对定位误差补偿与实验研究[D]. 合肥工业大学.