基于STAR-CCM+和KULI的某重型商用车热平衡仿真分析

0 引言

商用车在人们交通运输中被广泛运用,随着人们认知水平的提升和对高品质产品的需求,司机对车辆的可靠性、经济性、动力性等方面都有很高的要求

。重型商用车的热管理既要考虑对发动机可靠性、经济性等因素的影响,还要兼顾进气格栅、机舱零部件的设计布置等

。目前,重卡柴油机主要还是以对流换热作为主要的冷却方法,可以通过改变散热器、中冷器、风扇的形状、尺寸等方法有效改善车辆的冷却能力,从而满足热平衡的要求

。冷却模块的选型及布置直接关系到整车的散热能力,并且影响发动机的可靠性,所以选择合适的冷却模块至关重要。

热平衡分析主要针对散热器、中冷器、风扇这三个部件以及柴油机机舱布置,散热器的极限使用环境温度和中冷器的进气温升直接影响车辆在高温环境下的性能。重卡柴油机运行工况复杂多变,冷却系统的匹配至关重要,既要保证车辆能够正常行驶,也要保证良好的经济性、动力性、可靠性

。目前,整车热管理的方案主要包括对中冷散热、风扇、进风格栅、机舱布置等的优化匹配。对优化方案的分析验证,可以通过传统的试验方法,也可以通过仿真研究的方法

。随着仿真技术的不断成熟,该方法既能得到有效可靠的结果,还能节约时间和成本

。

为了使仿真计算准确高效,本文将三维流体力学计算分析软件(CFD)STAR-CCM+与一维软件KULI相结合,对某重型柴油机商用车进行热平衡仿真分析

。首先,在STAR-CCM+搭建整车三维模型进行流动计算,分析其压力场、速度场,并提取冷却模块表面速度分布及压力系数。然后,将以上结果做为KULI 软件的输入,结合柴油机的各参数以及各个换热模块的性能参数进行热平衡计算。比较试验结果与计算结果

,证明以上方法准确高效,此外提出散热中冷的改进方案,提升整车热平衡能力。

交际情境的创设是交际的首要条件。苏霍姆林斯基说:“儿童是用表象、色彩、声音来思维的。”对充满乐趣的事物或情节,孩子们往往有很大的兴趣,并乐于参与。因此,我们可以创设合理、有趣的情境,对学生进行口语交际的训练。

1 STAR-CCM+三维计算

1.1 三维模型

某柴油机商用车整体选用的是全尺寸模型,由于整车及发动机的零部件数量较多且布置紧凑,故在不影响模型计算精度的前提下,对计算模型进行了部分零部件的删除简化,以便缩短计算收敛时间。最终将三维模型布置在STAR-CCM+计算流场中,如图1所示,整车模型中,长L宽W高H,其中流场区域总长度为11L,总宽度为8W,总高度为6H,其中车前约为4L,车后约为7L。冷却系统的选型布置需要考虑整车的空间及发动机的性能,如图2为该柴油机商用车中冷器、散热器、风扇三维布置图,其中中冷器迎风面积与散热器迎风面积比例如图所示,风扇直径790mm。

1.2 网格划分

将上述仿真结果与试验结果进行对比,分析散热器中冷器的冷却效果,对比结果见表4和表5,两结果相差不大,进气温升和极限使用环境温度的差值均在1℃以内,说明该仿真计算方法误差较小,可用于后续开发过程中冷却系统的优化匹配。

1.3 边界设置

如图4是柴油机商用车在流场中横截面的速度分布,该速度分布云图选取的是风扇转速1624 r/min(1.16倍发动机转速)。图中可看出,在风扇作用下,空气依次流经车头格栅、中冷器、散热器,为了提高冷却系统的冷却效率,在整车布置时应当尽量避免热风回流。

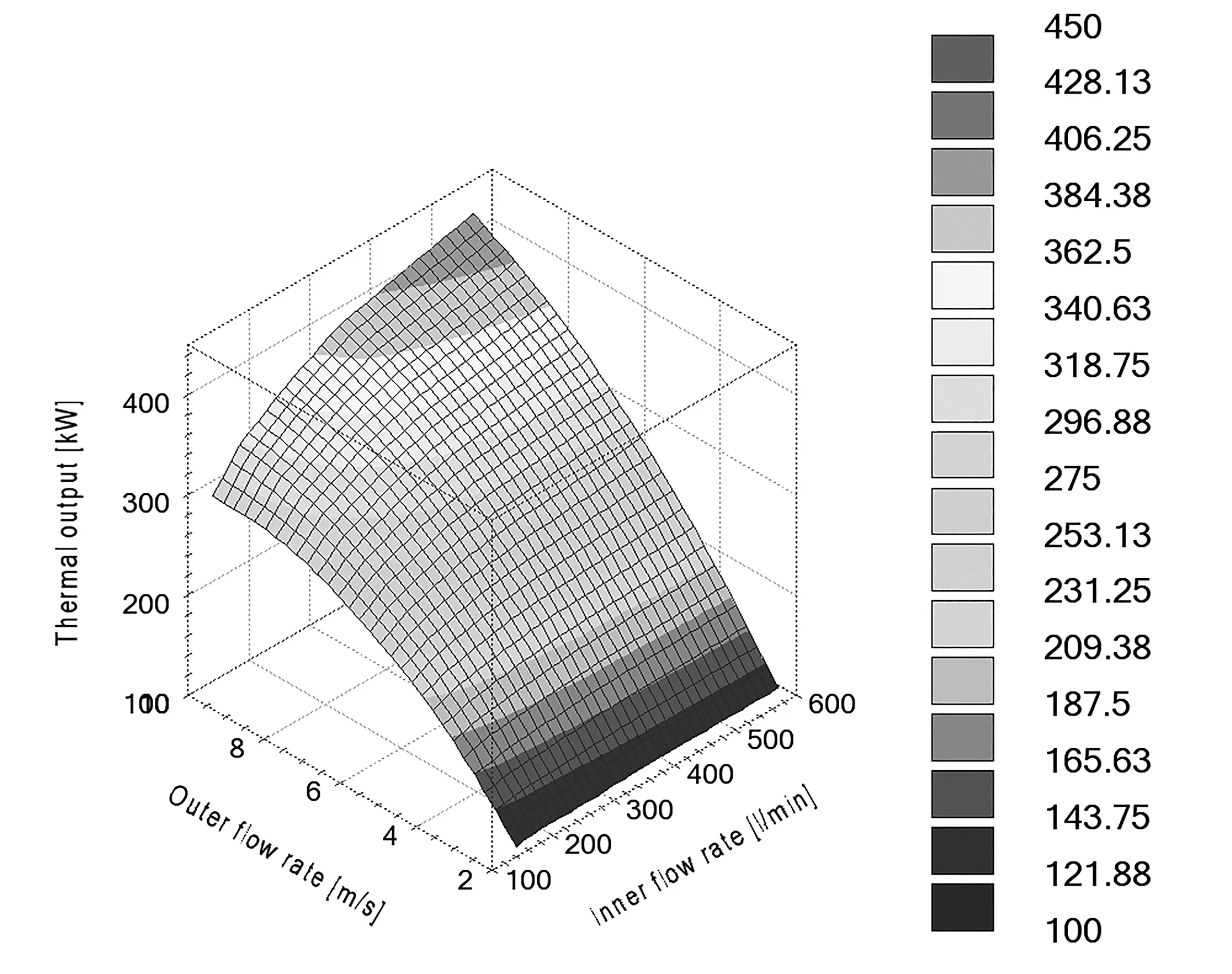

由于整车结构、进气格栅形状、发动机机舱空间大小、换热模块整体尺寸及管路布置方式等的影响,换热模块表面速度分布通常都存在差异,为了使计算结果更接近真实情况,我们通常将换热模块模型分成多个区域,运用三维计算软件STAR-CCM+得到速度分布,然后在KULI中添加并编辑阻力矩阵。根据该整车匹配的散热器性能、中冷器性能参数,风扇性能参数,在KULI软件中建立散热器、中冷器、风扇模型,图6为散热器性能MAP,图7为中冷器性能MAP。

Δ

=

+

式中:

即换热器冷侧压力梯度,Pa;

即粘性项阻力系数;

即惯性项阻力系数;

为冷测空气流速。

用以上方法即可建立两换热器多孔介质模型,通过交界面连接该模型与外部模型,相关数据见表1。

美国哈佛大学教授、发展心理学家加德纳认为:“智力的结构是多元的,包括语言智能、逻辑数学智能、空间智能、身体运动智能、音乐智能、人际交往智能、自然智能等。”和普通中学相比,职业中学学生的智能往往带有较强的专业色彩,如旅游专业的学生往往具有较强的视觉空间能力,对风俗民情、历史文化、名胜古迹、风光景物很感兴趣;计算机专业的学生逻辑数学智能、空间智能强,对编程、归类感兴趣;电工电子专业的学生身体运动智能强,善于动手实践、革新创造……职中学生的学习风格是多样而复杂的,这为实施个性化教学提供了条件。

1.4 计算分析

整个流场的进出口分别设置为速度进口和压力出口,进口速度设置为20km/h,流场的其他外表面设为壁面。为了有效地模拟的风扇的旋转状态,采用MRF(多参考坐标)的方法,在风扇表面设置边界,区分风扇运动区域,该区域采用旋转坐标系,模拟风扇旋转,计算结果更真实有效。在模型中,从车头方向向后依次是中冷器、散热器、风扇,风扇吸风增大进气量,提高散热能力。风扇速比采用1.16,发动机转速分别为900r/min、1100 r/min 、1400 r/min 、1900 r/min。

2 KULI一维计算

2.1 一维模型

以上三维软件STAR-CCM+与一维软件KULI相结合计算并研究重型车的热平衡,分析其计算结果,并将其与试验结果对比,验证仿真结果的准确性。根据整车中冷器、散热器、风扇、柴油机的布置结构,建立一维仿真模型,其中换热器的性能参数及物理尺寸根据试验数据得来,并用于模型搭建,具体如图5所示,图中,从左到右依次是cp压力系数、中冷器、散热器、阻力矩阵、风扇。

在中国石油集团公司物资装备部和专业分公司的大力支持下,渤海装备按照物资采购建立区域集中储备中心的工作要求,在国内最大烟气轮机制造企业兰州石油化工机械厂建立了中石油烟气轮机集中备件储备库,集中储备了中石油集团所属各大炼厂的烟气轮机轮盘、动叶片、主轴等十大类近700件/套的关键备件。

为了更好的模拟空气流经中冷器和散热器,故单独再将两者芯部模型设置成多孔介质,根据散热中冷的试验性能参数求出多孔介质的压降,与表观速度联合求出多孔介质的粘性、惯性阻力系数,通过这些参数来体现模型的流动特征。计算公式如下:

经过以上建模、计算,整车的热平衡仿真结果见表2。

2.2 计算结果

周小羽也不躲,也不闪,任凭棍子砸下来,这样一来李老师看不下去了,迅速地伸手拦了一下,结果李老师的手上挨了重重的一棍子。痛得李老师大叫了一声哎哟,李老师惊呆了,说,小羽妈妈,你不能这么下重手啊,孩子重在教育,不是打骂呀。

为了验证车辆在严苛条件下的散热能力,热平衡试验需要控制迎面风速小于20 km/h,并且环境温度要求高于30℃。试验时,一般测量柴油机额定工况及大扭矩工况,要求风扇全速运转,且在一定时间内水温变化值小于1℃,此时记录数据。本文研究的重型商用车热平衡试验结果见表3。

在STAR-CCM+中生成的面网格并修复不合格的表面,然后划分计算区域,并设置棱柱层,棱柱层厚度和尺寸可根据需要单独对零部件进行设置,采用切割体网格单元生成器生成体网格,最终生成的网格总数约为2804万。采用K-Epsilon湍流模型,对于整车附近区域进行了加密处理,同时对于散热器、中冷器、风扇、进气格栅等敏感部件也进行了局部加密。其中,整车附近区域加密网格尺寸为200mm,发动机、风扇、中冷器、散热器、进气格栅的网格尺寸为3-7mm,整车网格尺寸12.5mm。整个流场区域的横截面网格分布如图3所示,其中右边是散热器和中冷器的局部截面网格。

3 优化分析

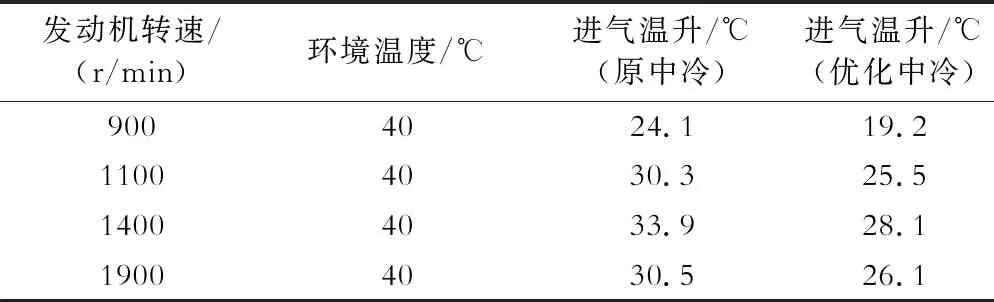

上述结果显示,发动机转速1100-1900 r/min时,进气温升均在30℃以上,说明中冷器的冷却效果并不好。增压后的空气中氧气的密度也会降低,进而降低柴油机的有效充气效率,直接进入燃烧室还会引起缸内燃烧温度过高,影响排放以及带来其他故障,故中冷器的作用十分重要,应当优化其冷却效果,满足设计开发的要求。针对上述结果,更换迎风面积更大的中冷器,计算结果见表6。

由上文可知,优化中冷器迎风面积大于原中冷器迎风面积,增大了约0.09 m

。如下计算数据分析,增大中冷器尺寸能够起到改善中冷器冷却能力的效果,各转速工况下的进气温升均降低约5℃,如需进一步提高中冷器冷却能力,可进行更大中冷器或改善中冷器结构的研究分析,同时需考虑机舱布置等其他因素。

我记得,去年一月,您成为我的新主人。您害怕我着凉,把我裹到衣服里,柔软的衣服散发出洗衣液淡淡的香味;我记得,除夕夜,我很久不能静下来,那是我第一次听鞭炮的声音。您看我受惊了,不断安抚我“只是放鞭炮,不怕”。

4 结论

(1)经过上述论证分析,对于柴油机商用车的热管理研究,可以采用三维一维相结合的仿真计算方法。以上方法能够对冷却系统的优化匹配方案进行有效的分析,计算结果精度高,节约成本,能够提高正向开发的效率。

由上图可以看出,当TPGDA加入量低于19%时,随着TPGDA加入量的增加,固化膜拉伸强度增大;在TPGDA加入量在19%左右时,拉伸强度和断裂伸长率分别达到最大值;而当TPGDA加入量大于19%时,固化膜的拉伸强度不断下降。这是因为随着TPGDA的含量的不断增加,分子链间摩擦阻力减弱,固化膜的柔韧性随之增大,因此刚开始固化膜的拉伸强度和断裂伸长率都不断增大。而由于TPGDA具有对体系具有稀释作用,随其加入量的不断增多,分子间的相互作用力减弱,体系内聚能减小,因此固化膜拉伸强度有所下降。

(2)增大中冷器迎风面积能够有效改善中冷器的冷却能力,根据整车具体使用环境,如需进一步提高中冷器冷却能力,可进行更大中冷器或改善中冷器结构的研究分析。

(3)可以采用以上模型进行该柴油机商用车冷却系统的优化匹配,对优化方案进一步地分析、比较,不仅要满足设计要求,也要充分考虑经济性、动力性等因素。

[1]王栋良. 基于热平衡模型的汽车乘员舱内温度场分析[D].湖南大学,2011.

[2]张健. 重卡发动机冷却系统热平衡匹配研究[D].青岛理工大学,2016.

[3]Lafferty C,Horrigan K,Alajbegovic A,et al. Optimization and Correlation of a Class 8 Truck Cooling System[M]// The Aerodynamics of Heavy Vehicles II:Trucks,Buses,and Trains. Springer Berlin Heidelberg,2009:215-215.

[4]蔡伟. 基于STAR-CCM+某车发动机舱热管理优化研究[D].天津科技大学,2015.

[5]殷玉先,于浩楠.CFD仿真软件在重卡冷却模块选型中的应用[J].汽车实用技术,2022.

[6]常贺. 某车辆热管理系统开发研究[D].吉林大学,2014.

[7]沈磊. 基于某中型货车的发动机舱热管理系统匹配与分析[D].吉林大学,2021.

[8]杨洋,曾锐,冯纯纯.基于KULI的车辆发动机冷却系统性能优化设计[J].车辆与动力技术,2021.