污水厂配电系统提标改造工程实践

刘春虎

(佛山水务环保股份有限公司,广东 佛山 528000)

随着“工业4.0”的技术应用和《中国制造2025》规划的实施,传统工厂和企业陆续启动新一轮的产业升级和管理升级,对污水处理板块提出了建设智能工厂的要求。通过对污水厂关键电气设备的技术升级改造和智能化应用水平提升,配套管理的优化与变革,实现“控制成本、控制风险、提高效率、提高能力、提高质量”的目标[1-2]。集团下属某污水处理厂一期低压配电系统从20 世纪90 年代投产使用至今,使用时间超过25 年。配电柜内元器件腐蚀、老化严重,运行期间发热严重,并出现不同程度的故障问题。同时,由于设计之初对负载容量考虑不足,设备一直处于超负荷运转状态,电柜设计也不符合现行设计规范,存在重大安全隐患。2019 年,该厂曾因总开关跳闸导致停产4 h,水量损失高达2 万t。因此,该厂配电柜提标升级改造迫在眉睫。

1 配电系统改造

1.1 配电系统现状

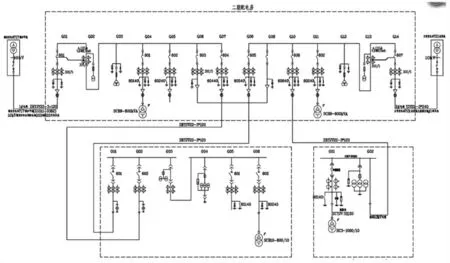

该配电系统初始设计容量为1 000 KVA。供配电系统由4 个低压配电房组成,分别为高压电房低压配电部分、西池低压配电房、东池低压配电房和鼓风机配电房。按集团规划计划对一期低压电房进行更换,分为2 个阶段完成,其中高压电房低压配电部分、东池低压配电房和鼓风机配电房作为第一阶段改造,已于2019 年改造完成且运行情况良好。西池低压配电房的改造作为第二阶段计划进行改造。项目污水厂中心配电房10 kV 供配电系统图如图1 所示。

图1 项目污水厂中心配电房10 kV 供配电系统图

1.2 设计及改造目标

根据现行设计规范,重新设计一期配电系统,实现分区域供电,通过对西低压配电系统改造,更新现有故障率高、容量不足、存在安全隐患的配电柜,同时对配电系统进行智能化改造升级,提升低压配电系统的稳定性及可靠性,为实现安全生产提供有力保障。

智能装置是智能设备层的基本元素,智能化改造目标如下:

(1)具有测量数字化、控制网络化和状态可视化功能。

(2)在满足相关标准要求的前提下,智能组件应具有控制、连锁和保护等集成功能。

(3)具备就地综合评估、实时状态预报的功能。

(4)具有信息自举功能,支持智能装置接入系统后自主报送相关信息,实现即插即用。

(5)支持对自身和主设备的状态评价、故障诊断和维护建议等功能。

(6)采用标准化的通信协议。

(7)采用标准化的接口及结构,支持即插即用接入系统方式。

(8)支持在线调试。

1.3 改造思路

改造现有老旧配电系统:分区域供电,保证区域供电的独立性及可靠性;整体设计,远期及近期相结合,主要考虑近期需求;双回路供电,为供电安全提供有效保障。

对配电系统进行智能化改造:开关柜智能监测单元IED 通过采集柜内红外位移传感器,分析开关机构开距、反弹、超程、分合闸时间和分合闸速度等机械特性指标;通过霍尔元件采集分合闸线圈电流波形、储能电机电流及电动底盘车电机电流等电气特性指标;通过测温传感器采集断路器出头温度,从而分析整个开关柜的健康状态;智能监测单元IED 还参与了操控电动底盘车及电动接地刀的电动控制。

本次智能化改造技术亮点在于,可不依托于厂家成品智能化配电柜,避免品牌捆绑的限制,对老旧设备具有较高的适应性,适合此类老旧水厂设备改造项目,且造价节约。

1.4 配电系统负荷计算

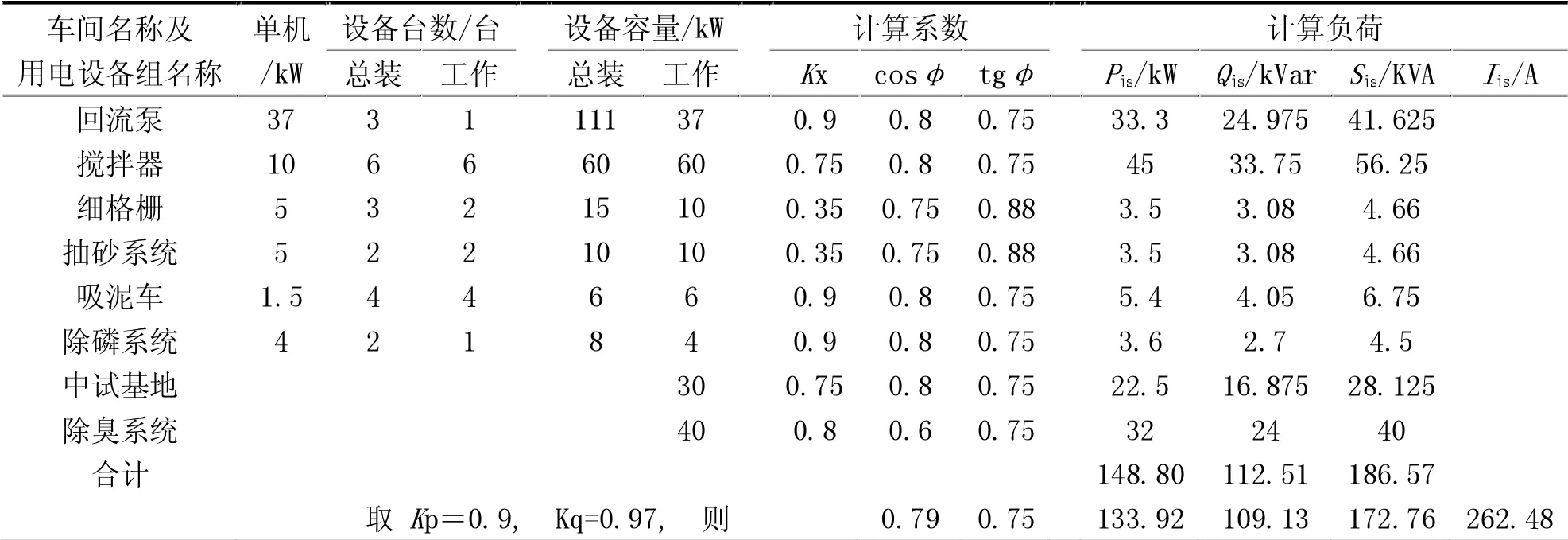

一期西池低压配电房主要负责回流泵、搅拌器、除磷系统和除臭系统等设备的配电,总负荷计算书见表1[3-5]。

表1 一期生化池负荷计算书

通过表1 可以看出,Ijs为262.48 A。

1.5 一期电房系统改造

从供电安全性考虑,防止单回路供电线路在供电过程中出现线路故障,短时间不能修复或改造维修停电期间影响一期正常生产,因此,在一期高压电房增加一组进线柜。

低压系统分2 路进线,包括QF1 和QF11,QF1 来源于800 KVA 变压器,QF11 来源于提标改造低压配电系统。

1.6 实施内容

(1)根据现行的设计标准,对该污水厂一期低压电房配电系统进行重新设计。该一期低压电房现有低压控制柜11 台,经过优化设计后,新的一期低压电房配电系统台数为8 台。

(2)一期低压电房现场施工时,拆除原有的低压控制柜,在原来的位置安装新的低压控制柜,并利用原有的一二次电缆进行重新接线和调试。自控电缆因长度不够,在本次改造中则重新敷设新的电缆并接线。

(3)新的低压控制柜配置了必要的智能电表,通RS485 总线接入该污水厂现在的自控系统,实现智能仪表数据的采集和存储。

(4)更换泵房的电机一次电缆,更换泵站的粗格栅控制箱。

(5)主控室智能化软件配置。智能供配电管理系统主要依托各个高级应用完成电气系统状态分析、主要设备状态评估、针对性的检修试验、运维管理和故障分析等决策管理功能。包含全景分析、设备健康管理、状态检修提示功能、运行报告、故障处理辅助决策功能和用电能源使用率监测等功能。

1.7 无功补偿

10 kV 电机均采用集中补偿,补偿后功率因数不低于0.90。

220/380 V 配电系统采用在低配中心配电柜上集中补偿的方式。

经补偿后,10 kV 总进线处的高峰负荷时功率因数不低于0.90。

1.8 继电保护

10 kV 系统继电保护采用微机型保护继电器,集各项保护、控制和测量功能于一体,将主要的电气参数、断路器状态和故障信号等通过通信接口传送至监控系统,微机型保护继电器安装在10 kV 高压开关柜上。

10 kV 进线采用定时限速断保护、过电流保护;

10 kV 分段采用速断保护;

10 kV 水泵电机馈电断路器:采用电流速断、过负荷、低电压、温度高限保护动作于跳闸。采用电动机绕组及轴承高温、单相接地保护动作于报警。

10 kV 变压器断路器:采用电流速断及过电流保护动作于跳闸。单相接地保护动作于报警。超高温动作于跳闸,高温动作于报警。

低压配电柜总进线开关设过载长延时、短路短延时和速断保护。

低压用电设备及馈线回路设短路瞬动、过载延时及接地故障保护。

1.9 操作电源

10 kV 开关柜采用110 V 直流弹簧操作机构,设专用直流屏;低压设备控制电源为交流220 V。

1.10 接地系统及防雷保护设计

污水厂10kV 系统接地型式由供电部门定,220/380 V系统接地型式采用TN 制。建筑物内供电给本建筑物的配电线路和分支线路采用TN-S 制。

变电所的10 kV 进线侧装设避雷器作为过电压保护。

低压开关柜处装设相应等级的防浪涌保护装置。

1.11 实施重点与难点分析

1.11.1 重点和难点

(1)本次项目在实施过程中需对一期西低压电房进行停电,为了减少该厂一期停产时间,减少计费水量的损失,要求现场施工停电时间尽可能地缩短。

(2)作为一个正在运行的污水厂,要求设备安装调试完毕后可以立即投入使用,自控系统也能正常运行。

1.11.2 实施难点的解决办法

(1)为项目制定了详细的施工计划,在设备现场安装前做了大量准备工作,在现场施工期间也安排了充足的人力物力,最终该污水厂一期西低压电房在12 月22 日11 时顺利完成了所有施工和调试工作,项目施工期间该污水厂一期停产时间为8 h,减产时间为18 h,比原来制定的计划提前了5 h 恢复正常生产。

(2)针对项目改造要求认真细致地进行了工艺检验和测试,并进行了充分的现场调试,最终达到了所有一期设备安装完毕后立即调试并投入使用,自控系统也能投入正常运行。

2 试运行情况

项目实施后的试运行期间,该污水厂一期电气、自控未发生故障情况,相应设备的远程控制、手动控制和设备状态反馈正常,通信响应速度快,信号反馈准确,设备的电气保护正常,电柜安装牢固,符合电气安装规范。改造后主控室智能化监控如图2 所示。

图2 主控室智能化监控

3 实施效果分析

实施前,一期西低压电房原有的低压控制柜使用已超过20 年,由于元器件和柜内线路老化,电气方面经常出现各种故障,对该污水厂一期的正常生产带来了一定的不良影响。

实施后,彻底解决了上述问题,设备的远程控制、手动控制和设备状态反馈正常,响应速度快,信号反馈准确,未发生电气、自控的故障情况。

4 结束语

本项目的实施后从根本上解决了污水厂一期电气系统长期存在的反复故障的情况,同时提升了配电系统智能化监控水平,提升了配电系统的稳定性及可靠性,为实现安全生产提供有力保障。