催裂化装置烟机入口膨胀节失效分析

文/隋春明 史光辉 王宝鹏 吴乙博

本文作者供职于中国石油天然气股份有限公司广西石化分公司。

催裂化装置膨胀节失效原因分析、预防和处理措施建议——通过对催裂化装置膨胀节失效样品的化学成分、金相及运行工况、断口能谱和扫描电镜进行分析,得出波纹管膨胀节失效的主要原因是晶间腐蚀和应力腐蚀联合作用的结果。针对催裂化装置含硫、含钒及高温的运行工况,建议在检修期间做好防露点腐蚀的防护工作,并且需定期更换膨胀节,同时可考虑采用双层带层间监测预警结构的膨胀节等预防和处理措施,防止因膨胀节突发失效导致装置非计划停车,造成经济损失。

催化裂化装置是石油深加工的主要装置,而膨胀节是该装置的必备元件。该装置中的介质工作温度高、腐蚀性强,容易引起波纹管薄壁结构的腐蚀失效。

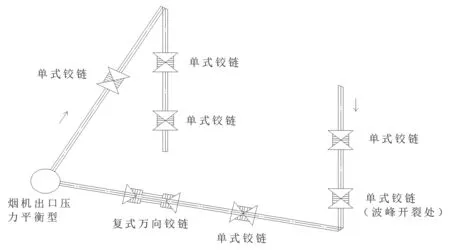

某公司催化裂化装置烟气管道单式铰链型膨胀节的波纹管波峰开裂(首次出现此类问题),如图1所示。

图1 波纹管波峰开裂

失效膨胀节的安装位置为下三铰链组合的最下面的一个,如图2所示。该波纹管主要用于吸收管道热位移。管道介质为烟气+催化剂,工作温度为700℃,运行时承受一定的波动载荷。初始裂纹在波纹管边波峰上,长约300 mm,沿周向延伸,深度贯穿波纹管壁厚。对波纹管进行一些处理后设备继续运行3个月,大修更换波纹管时发现除周向裂纹外,还有起始于周向裂纹的横向裂纹,裂纹呈树枝状。

图2 失效膨胀节安装位置

样品处理

切割取样

样品为催裂化装置失效波纹管开裂波峰段样品,如图3所示,并沿其周向裂纹的走向,进行预切割;编号处理后,分别制取金相试样(2-3)、化学分析试样(1-3)、断口和腐蚀产物分析试样。

图3 失效波纹管取样示意

分析试验

根据ASTM E2594—2020《感应耦合等离子体原子发射光谱法(基于性能的方法)分析镍合金的标准试验方法》对样品的材质元素进行分析。

对失效的波纹管进行取样,利用Olympus GX71金相显微镜进行裂纹低倍形貌观察和金相组织分析,利用Quanta650扫描电子显微镜进行断口形貌分析,利用Genesis X-射线能谱仪进行腐蚀产物分析。

运行工况

在烟气能量回收系统中,采用膨胀节进行补偿的主要有3条管线,其中旋风分离器至烟气轮机管道的工作介质为烟气,其成分见表1,工作温度在700℃左右,工作压力在0.35 MPa左右。

表1 某装置烟气成分组成及比例

结果与讨论

参数测量

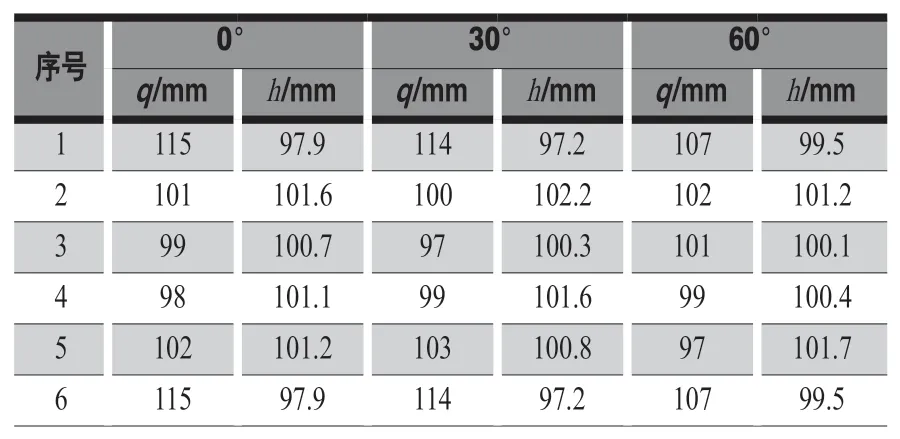

分别从切割波纹管的两侧及中间部位测量每个波的波高、波距,并填入表3。将出现周向裂纹的波纹记为第1个波,依次标记为2、3、4、5、6。波纹管的设计波距为100 mm,设计波高为102 mm。由表2可知,周向裂纹所在的第一个波纹长度已经达到了115 mm,其波距变化率已达到GB/T 12777—2019《金属波纹管膨胀节通用技术条件》中规定的平面失稳限值,说明波纹管已出现平面失稳。

表2 波纹管参数测量表

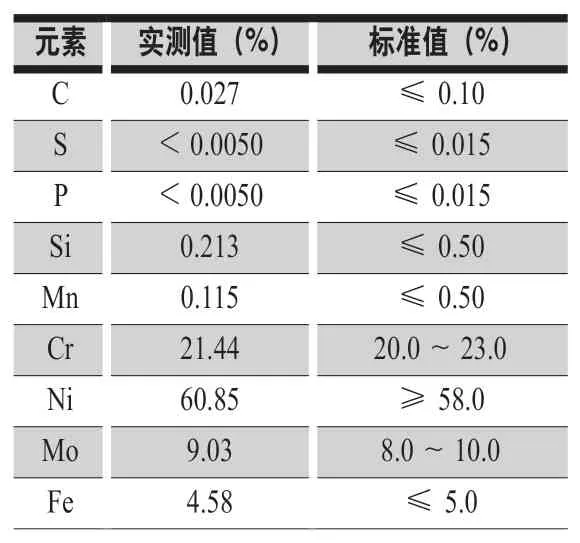

化学成分分析

针对失效的波纹管材料进行成分分析,分析结果见表3,符合ASME SB443 N06625合金的标准,材质没有问题。

表3 波纹管材质化学成分分析

裂纹宏观观察

图4为周向裂纹宏观形貌照片,从图中可以看出波纹管外面覆盖着黑色的碳和黄褐色的腐蚀物。本次出现的裂纹长度约30 cm,断裂处1-3试样和1-5试样还有子午向的裂纹,如图5所示。

图4 周向裂纹宏观形貌

图5 横向裂纹形貌

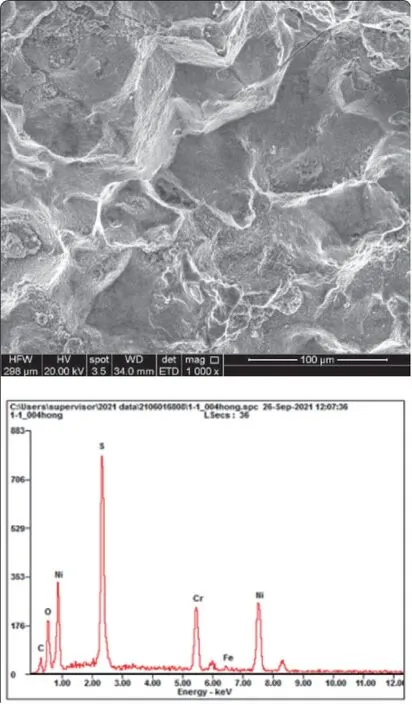

断口清洗后明显可以看出裂纹分为3个区域,从上至下分别为裂纹源区、裂纹扩展区和断裂区。裂纹源区,占断口区域的1/7;裂纹扩展区占断口区域的5/7;剩余部分为断裂区。裂纹起源于试样内表面,主要为沿晶特征。图谱如图6所示,后的腐蚀产物主要为NiO、Cr2O3、NiCr2O4、NiS和Fe2O3。

图6 扫描电镜+能谱分析

失效分析

Inconel 625合金作为一种镍基变形高温合金,具备了耐高温、耐腐蚀、抗氧化以及抗疲劳等优点,拥有良好的性能,包括优异的屈服强度和疲劳裂纹扩展速率,在650℃以下时具有良好的抗氧化和耐腐蚀性能。催化裂化装置能量回收系统管路内介质工作温度700℃,存在高温氧化和腐蚀失效的工况条件。

合金的抗腐蚀性主要来源于Cr元素与空气中的氧气发生氧化形成Cr2O3保护膜,阻止基体与腐蚀介质接触。虽然,Ni是亲氧元素,合金中Ni元素占有优势时,能生成连续的氧化膜,但NiO不如Cr2O3致密,保护性不如Cr2O3。因此腐蚀过程中往往伴随着氧化层的溶解。

合金在腐蚀后的晶界处发现明显的析出相,为δ相Ni3(Nb, Mo),随着Nb和Mo元素聚集到晶界处形成第二相,造成晶界处产生贫Cr区和贫Ni区,难以形成致密的氧化膜,致使S元素腐蚀基体。晶界处富集大量S元素,NiS和Ni会在高温下生成共晶体,这种共晶体的熔点只有645℃,熔融的共晶体渗透于晶粒之间,发生晶间腐蚀。

晶间腐蚀作为应力腐蚀裂纹的诱发部位,在波纹管压力、位移应力以及含硫腐蚀介质的联合作用下,产生了应力腐蚀裂纹。

另外高强合金的性能本身也加快了腐蚀裂纹的扩展。当腐蚀裂纹沿厚度方向扩展至波纹管壁厚无力承受介质内压时,波纹管就会开裂失效。

结论与建议

分析结论

1.波纹管失效性质为晶间腐蚀和应力腐蚀作用的联合结果。

2.裂纹源的产生是由于材料在腐蚀性环境下局部高应力处首先发生高温氧化、硫化腐蚀所致。

3.波动载荷是产生交变应力的原因,波纹管在交变应力作用下,其应力幅值反复变化,裂纹得以不断扩展,最后断裂。

应用建议

1.停工检修期间做好防护

由于催化裂化装置中存在大量的含硫气体,在低于露点温度时极易冷凝,并沉积到波纹管底部,从而增大产生应力腐蚀失效的几率。

2.进行膨胀节结构升级

催化裂化装置是石油深加工的主要装置,而能量回收系统又是决定全厂能源利用指标的重要系统。若该系统因突发设备失效造成装置紧急停,将产生重大经济损失。为提高该系统用膨胀节装置的长周期安全运行可靠性,建议将波纹管的单层薄壁结构,升级为双层结构,并采用“单层承压,双层设计”的理念,进行产品的设计和制造。同时,该结构可辅以具备远程监测功能的波纹管层间泄漏预警系统,将大大提升整个装置系统(管路)的运行安全性。