炼油产品结构转型加工路线研究

向明燕

(中国石化工程建设有限公司,北京 100101)

“十三五”期间,我国石油化工产业快速发展。截至2020年底,我国炼油能力达8.9亿吨/年,较2015年净增9 439万吨/年,预计2025年炼油能力达9.9亿吨/年。与此同时,碳达峰、碳中和背景下新能源快速发展,我国炼油产能过剩加剧。2020年我国原油加工量6.74亿吨,产能利用率仅76%,预计2025年,过剩产能将达2亿吨/年[1]。市场供需矛盾突出,我国炼油迫切需要实施产品结构转型以助力石油化工产业绿色低碳高质量发展。

随着成品油消费增速放缓,化工品需求相对旺盛的背景下[2],我国现有燃料型炼油厂也加速向炼化一体化转变,“以化为主,以油为辅”的化工型炼油厂越来越多,一系列炼油厂转型发展的关键核心技术得到了迅速发展,主要包括催化裂化系列技术、加氢裂化系列技术,重油催化裂解技术、炼厂轻烃综合利用技术、芳烃资源利用技术和基于分子理念的分离技术等[3]。炼油厂化工转型路线有多种,主要有以生产苯―甲苯―二甲苯为主的芳烃转型工艺路线和以生产乙烯、丙烯为主的低碳烯烃工艺路线[4]。

本文以某燃料型炼油厂为例,拟实施多产低碳烯烃产品结构转型,研究不同转型加工路线对主要产品指标、蒸汽裂解料构成、乙烯总收率、碳排放、投资和经济收益的影响,初步探索“双碳”战略下现有炼油厂产品结构转型路线,为我国现有炼油企业转型升级提供参考。

1 炼油厂现状

研究对象为国内典型的燃料型炼油厂,原油加工规模为800万吨/年。工厂现状加工流程如图1所示。重油加工采用延迟焦化+固定床渣油加氢+催化裂化的加工路线,直馏柴油、催化柴油分别采用加氢精制技术和加氢转化技术生产柴油和汽油产品;直馏石脑油作为重整装置原料,生产汽油调和组分和部分芳烃产品。汽煤柴收率高达70%左右,油品比例过高,工厂将面临油品产能过剩销售压力大的问题。

图1 工厂现状加工流程

为提升区域化工新材料和产业链发展,“十四五”期间炼油厂拟进行“减油增化”产品结构转型,以生产低碳烯烃为主,为新建150万吨/年乙烯工程提供裂解原料。整合区域原油加工能力,炼厂原油加工规模由800万吨/年扩能至1 150万吨/年,加工原油性质不变。

2 加工流程对比

由于原油加工规模的提高,常减压切割的各馏分数量均有相应增加,根据现有二次加工装置的处理能力和加工结构的调整,对拟新建装置进行以下4种组合加工路线,以方案1为基准方案进行多方案比选。

方案1:新建溶剂脱沥青+蜡油加氢+催化裂解+柴油吸附分离+油制氢。

方案2:新建溶剂脱沥青+蜡油加氢+催化裂解+柴油加氢改质(改造)+油制氢。

方案3:新建溶剂脱沥青+蜡油加氢裂化+柴油吸附分离+油制氢。

方案4:新建渣油加氢+重油催化裂解+柴油吸附分离+干气制氢。

在石脑油馏分的加工中,工厂转型目标为多产低碳烯烃,不考虑发展芳烃产业链,因此在案例研究中维持现有的重整装置加工规模不变,直馏石脑油在满足现有的重整装置原料需求的基础上,多余的直馏石脑油作为蒸汽裂解料。

煤油馏分的加工维持现状,送至已有的煤油加氢装置处理,装置能力满足扩能要求。

方案2与方案1进行柴油加工路线比选(见图2),方案1直馏柴油利用现有的柴油加氢装置精制后进入新建柴油吸附分离装置,进行非芳烃柴油和富芳烃柴油分离。非芳烃柴油作为蒸汽裂解料,富芳烃柴油与催柴改质柴油混合送至现有的催化裂化装置副提升管生产富芳烃汽油组分。方案2将现有的柴油加氢装置改造为柴油加氢改质装置,生产改质柴油和石脑油产品,改质柴油主要作为蒸汽裂解料,富余作为柴油产品,改质重石脑油作为重整料。方案2和方案1其他馏分加工路线一致。

图2 方案1和方案2柴油加工路线对比

方案3与方案1进行蜡油加工路线比选(见图3),方案1直馏蜡油一部分进入新建的蜡油加氢装置处理后送至新建的催化裂解装置。方案3直馏蜡油一部分送至新建蜡油加氢裂化装置,生产的轻石脑油和尾油作为蒸汽裂解原料,裂化重石脑油作为重整料,置换出部分直馏石脑油作为蒸汽裂解原料。方案3和方案1其他馏分加工路线一致。

图3 方案1和方案3蜡油加工路线对比

方案4与方案1进行重油加工路线比选(见图4),方案1一部分减压渣油通过新建溶剂脱沥青装置处理,脱油沥青作为新建的油制氢装置原料。方案4一部分减压渣油送至新建的渣油加氢装置处理,不足氢气来自新建的干气制氢装置,炼厂干气作为制氢原料。方案1新建催化裂解装置进料为蜡油馏分,方案4新建催化裂解装置进料掺入部分加氢重油,原料性质略有劣化。

图4 方案1和方案4重油加工路线对比

为方便对比,以上4种方案比选范围包括炼油装置(含新建和改造装置)、新建乙烯装置及下游丁二烯抽提、MTBE/1-丁烯、裂解汽油加氢和芳烃抽提装置,而乙烯、丙烯等下游产品链不在比选范围里。

3 原料与产品对比

为压减柴油,4个方案都有柴油组分作为蒸汽裂解料,方案1、3和4是吸附分离非芳烃柴油,方案2是加氢改质柴油,两种方案的柴油主要性质和乙烯收率见表1。由表1可以看出,由于柴油加氢改质装置是利用现有的柴油加氢装置改造而来,受改造条件限制,改质柴油的芳烃指数(BMCI)值比柴油吸附分离的非芳烃柴油高7.4个单位,估算乙烯收率低3.0个百分点。针对该炼厂,吸附分离后的非芳烃柴油更适合做蒸汽裂解料。

表1 方案1和方案2柴油的主要性质及乙烯收率

在催化裂解方案中,方案1、2和方案4两种方案的催化裂解进料组成不同,方案1、2进料是蜡油馏分,方案4进料掺入部分加氢重油,其进料主要性质与收率如表2所示。由表2可以看出,方案4催化裂解进料掺入部分加氢重油,原料性质更劣质化,产品收率受到一定影响,其中乙烯收率比方案1低1.49个百分点,丙烯收率低2.31个百分点,烧焦量高0.81个百分点。

表2 方案1和方案4催化裂解进料主要性质及乙烯收率

4种方案的蒸汽裂解料构成及乙烯总收率如表3所示。由表3可以看出,方案1裂解料中气体原料所占比例为37.85%,同时催化裂解生产大量的富乙烯气,其综合乙烯收率较高。方案3裂解料中气体原料比例占比仅为14.36%,相差23.6个百分点;另外,方案3裂解料中重液体原料占比也比方案1高14.20个百分点,因此,方案1的裂解料构成更轻质化,预测综合乙烯收率高6.12个百分点。方案2和方案4的乙烯收率比方案1分别低1.8个百分点和0.4个百分点。

表3 4种方案裂解料构成及乙烯总收率 %

4种方案一体化主要产品指标对比如表4所示。由表4可以看出,各方案油品收率为37%~43%,与现状相比均降幅很大;低碳烯烃(乙烯、丙烯)收率为19%~24%,芳烃收率为9%~12%,比实施前有较大提高。其中催化裂解技术路线(方案1)比加氢裂化技术路线(方案3)油品收率降低5.86个百分点,双烯(乙烯、丙烯)收率可提高4.14个百分点。从商品率来看,方案4(渣油加氢+干气制氢)比方案1(溶剂脱沥青+油制氢)提高0.85个百分点。

表4 不同方案的主要产品指标对比 %

因此,该炼厂以催化裂解技术为核心的转型方案比以加氢裂化技术为核心的转型方案可更小化的生产成品油,而更大化的生产化工品,双烯收率更高;柴油吸附分离获得的非芳烃柴油相比利用柴油加氢装置改造获得的加氢改质柴油更适宜做蒸汽裂解料;方案4相比方案1重油资源利用率高,总商品率更高。

4 碳排放对比

根据《石油化工生产企业CO2排放量计算方法》[5],碳排放主要与加热炉和动力站燃料燃烧直接排放、电力间接排放以及催化烧焦、乙烯烧焦和制氢过程排放有关。4种方案的CO2排放来源及排放量对比如图5、图6所示。

图5 4种方案的碳排放来源占比对比

图6 4种方案碳排放对比

由图5可以看出,方案2与方案1相比燃料和制氢过程碳排放占比略高,动力和烧焦碳排放占比略低。方案4与方案1相比,由于采用干气制氢,其制氢碳排放占比比采用油制氢的方案1低。加氢裂化方案(方案3)相比其他3个方案(催化裂解)烧焦碳排放占比低,由于氢耗大和裂解炉负荷高,其制氢和燃料燃烧碳排放占比比其他方案高。

由图6可以看出,炼油部分方案3碳排放最低,而化工部分则相反,方案3碳排放最高,一体化碳排放总量由高至低依次是方案2>方案1>方案3>方案4。每吨烯烃(乙烯、丙烯、丁烯)碳排放强度由高至低依次是方案3>方案2>方案1>方案4。因此,方案4不论是碳排放总量还是碳排放强度都是最低的。与方案3相比,方案4碳排放强度可减少0.44吨CO2/吨烯烃。

5 装置规模及投资对比

4种方案主要新建工艺装置规模见表5。

表5 主要新建工艺装置规模 万吨/年

由表5可以看出,方案2与方案1新建炼油装置数量一致。从新建炼油装置规模看,由于柴油加氢改质方案(方案2)比柴油吸附分离方案(方案1)耗氢量大,相应溶剂脱沥青和油制氢规模也大。柴油吸附分离获得的富芳烃柴油返回催化裂化装置处理,置换出更多蜡油作为新建催化裂解装置原料,因此,该方案新建催化裂解装置及下游配套装置规模大。从新建化工装置规模看,方案2乙烯下游配套装置规模与方案1相差不大。

方案3与方案1从新建炼油装置数量看,催化裂解方案(方案1)下游配套裂解汽油加氢和芳烃抽提装置,比采用加氢裂化方案(方案3)新建装置数量多。从新建炼油装置规模看,方案3比方案1耗氢量大,因此油制氢规模也大。加氢裂化方案生产的轻石、加裂尾油都可作为裂解料,同时加裂重石作为重整料,可置换出更多直馏重石脑油作为蒸汽裂解料,因而该方案可提供的裂解料资源较多。用作蒸汽裂解料的非芳烃柴油需求少,柴油吸附分离装置规模可降低。从新建化工装置规模看,方案3由于裂解料重组分比例大,裂解收率中C4以上组分高,乙烯下游配套装置规模比方案1大。

方案4相比方案1从新建炼油装置数量看减少1套。从新建炼油装置规模看,渣油加氢方案相比溶剂脱沥青方案耗氢量大,因此干气制氢装置规模也大。由于渣油加氢方案(方案4)采用炼厂干气制氢,重油资源得到充分利用,新建催化裂解及下游配套装置规模比溶剂脱沥青方案(方案1)大。从新建化工装置规模看,方案4乙烯下游配套装置规模与方案1一致。

根据表5新建装置规模及数量,估算4种方案建设投资成本。方案4投资最高,与方案1相比投资增加6.963 2亿元。方案3投资最低,与方案1相比,投资降低34.626 4亿元。方案2由于柴油加氢改质装置为改造装置,方案1柴油吸附分离装置为新建装置,该方案投资比方案1节省8.911 2亿元。通过投资对比看,相同乙烯规模目标下,采用加氢裂化方案相比催化裂解方案新建装置数量少,投资强度最低。

6 收益分析

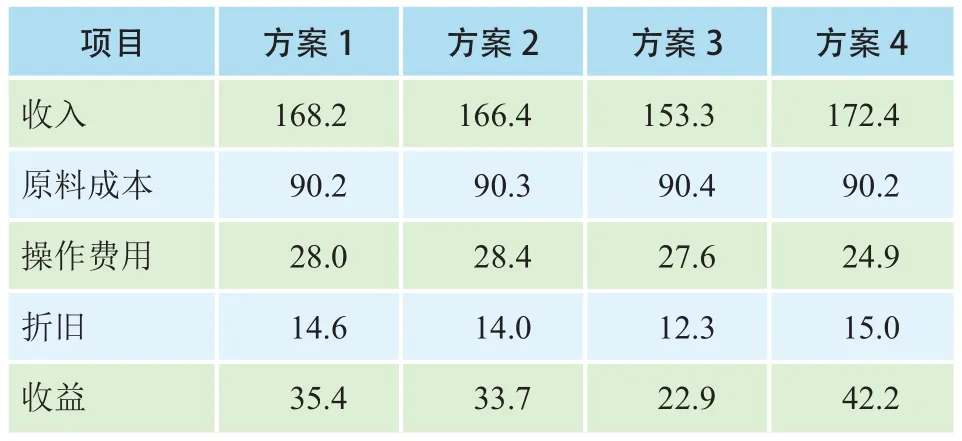

与实施前现状对比,根据各方案实施后的原辅材料消耗、燃动消耗和产品分布变化,在《中国石油化工项目可行性研究技术经济参数与数据2020》60美元/桶价格体系下[6]进行增量收益计算,产品采用不含税价格(即不含增值税和消费税),公用工程价格参考实施方案工厂当地价格(不含税)。4种方案的增量收益见表6。

表6 4个方案收益增量对比 亿元/年

由表6可以看出,方案4产品收入增量最高,比最低的方案3增加19.1亿元/年。4个方案原料成本增量基本相当。从操作费用看,方案4最低,比方案3低3.0亿元/年。从折旧费用看,方案3增量最低,比最高的方案4节省2.7亿元/年。从收益来看,方案4收益最好,比收益最低的方案3高19.3亿元/年,其次是方案1和方案2。由于方案4总商品率最高,且操作费用低,在4个方案中收益最好。

7 结语

该炼厂在目标为多产低碳烯烃(乙烯、丙烯)前提下,以催化裂解技术为核心的加工路线比以加氢裂化技术为核心的加工路线,可更大幅度减少油品的生产,解决该厂成品油市场严重过剩的问题。由于催化裂解富产乙烯、丙烯,催化裂解方案总的双烯收率更高,油转化深度更高。加氢裂化方案的优点是油品生产更灵活,适合油品市场仍有一定需求的企业,同时加氢裂化方案新建装置数量少,投资强度低,综合碳排放增量不高。

由于该炼厂利用现有的柴油加氢精制装置改造的柴油改质装置,受装置改造条件限制,生产的改质柴油比采用柴油吸附分离获得的非芳烃柴油链烷烃含量低,乙烯收率低,因此,该厂吸附分离非芳烃柴油更适宜做蒸汽裂解料。

采用方案4组合加工路线可减少制氢过程碳排放以及乙烯裂解炉燃烧碳排放,不论是碳排放总量还是折合吨烯烃的碳排放强度都是最低的。同时方案4重油资源得到最大化利用,总商品率最高,整体经济收益最好。

炼油企业可结合自身资源情况、目标市场需求和现有的加工结构特点优化加工路线,实现符合自身发展需要的炼油结构转型升级和绿色低碳高质量发展。

- 当代石油石化的其它文章

- 金融衍生品业务风险及对策研究

- 中国针状焦市场发展现状及前景分析