利用烟气余热的污泥低温干化技术研究

张江华

(深圳德尔科机电环保科技有限公司,广东深圳 518000)

1 污泥低温干化技术基本原理和特点

污泥属于污水处理中产生的副产物,有机物含量比较多,并且容易出现腐化情况。同时含水率高、脱水难度大,传统处理模式中,主要运用堆肥、填埋等方式。这些方式虽然可以使污泥整体产量多的问题得以解决,但是可能会出现二次污染隐患。怎样运用经济、安全的方式处理污泥是当前社会发展中应重点关注和解决的问题,在解决这一问题时,应尽量实现减量化、无害化、资源化。

在污泥中,水主要以毛细水、间隙水、结合水、吸附水等形态存在。运用机械脱水和浓缩方式可以使大量间隙水被除去,但是残存的毛细水、吸附水等仍为微生物的滋生提供条件。机械脱水污泥中重金属含量随着时间的推移变化较大,这主要和工业废水比例、来源相关,并且重金属具有不稳定特点。体积减小、含水量降低是污泥进行资源化处理以及无害化处理得以实现的关键。故此,污泥堆放在外会使土壤环境等存在被污染的风险,有必要深层次脱除污泥中的水分,并且让重金属成分稳定。

低温干化技术工作原理源自热泵干燥技术。20世纪70年代,西方发达国家针对热泵干燥除湿相关技术进行了研究,我国20世纪80年代引进了这一技术,逐渐运用于农副产品行业、食品行业等领域,实践中获得了良好效果。当前环境问题得到了广泛重视与关注,能源节约需求推动了技术的发展,热泵干燥设备已经在各行各业获得了应用,其中包括污泥处理、蔬菜脱水、陶瓷烘焙、食品加工等。

污泥低温干化多数采用带式,烘干温度处于40~75 ℃。湿泥通过切条机进行切条以后进入到带式干化机钢带位置,通过一定速度逐渐向前输送。切条下料速度和网带速度连续可调,除湿热泵或者其他热源产生的热空气在干燥器内的循环速率可调,继而使不同烘干的工艺需求得到满足。

经过干燥之后的污泥从泥条变为干硬颗粒,由出料口排出后使用运输设备能够直接运送到仓库中。干燥器中携湿回风的热量可以提取回用,降温除湿后再加热,一次循环结束以后便会进入到下一个循环,整个过程封闭进行。低温干化技术杜绝了干烧、粉尘爆炸、燃气泄露等安全隐患。封闭循环,不会受到外界温度影响,也不会排放高温高湿度臭气。干燥机组通过模块化方式进行生产,安装简单、维修便捷、使用寿命比较长。低温干化时仅仅排放烘干产生的冷凝水,无需复杂的尾气处理系统,在后处理设备方面投入成本很低。低温干燥的整个系统不需要复杂的管线和燃料供应路径,在能源消耗、占地面积上均存在一定优势。

2 利用烟气余热进行污泥低温干化处理

在工业生产的各种热量损耗中,排烟损失是最大的,一般在5%~12%。利用烟气余热干化污泥,不仅能使污泥得到安全、经济的处理,还能使火力发电的能源利用率提高0.16%,减少CO2排放量,非常有节能减排意义。水泥厂、热电厂日常排放的烟气量比较大,排入大气的烟气温度在120 ℃左右。此温度烟气相对热值仍然可观,具有回收利用价值。烟气直接干燥污泥,烟气热量加热污泥,并将污泥蒸发的水分,随烟气一起经过除尘、废气处理后,达标排放。这种方式采取的干燥机为转筒式干燥机,要求烟气温度高、流量大。虽然湿污泥会吸附一部分烟尘,但随着干化程度加深,烟尘裹挟污泥粉尘,排气粉尘浓度大增,现有垃圾焚烧电厂的烟气净化系统应付不了,需要进行负荷增强改造。同时,也不利于控制二恶英。

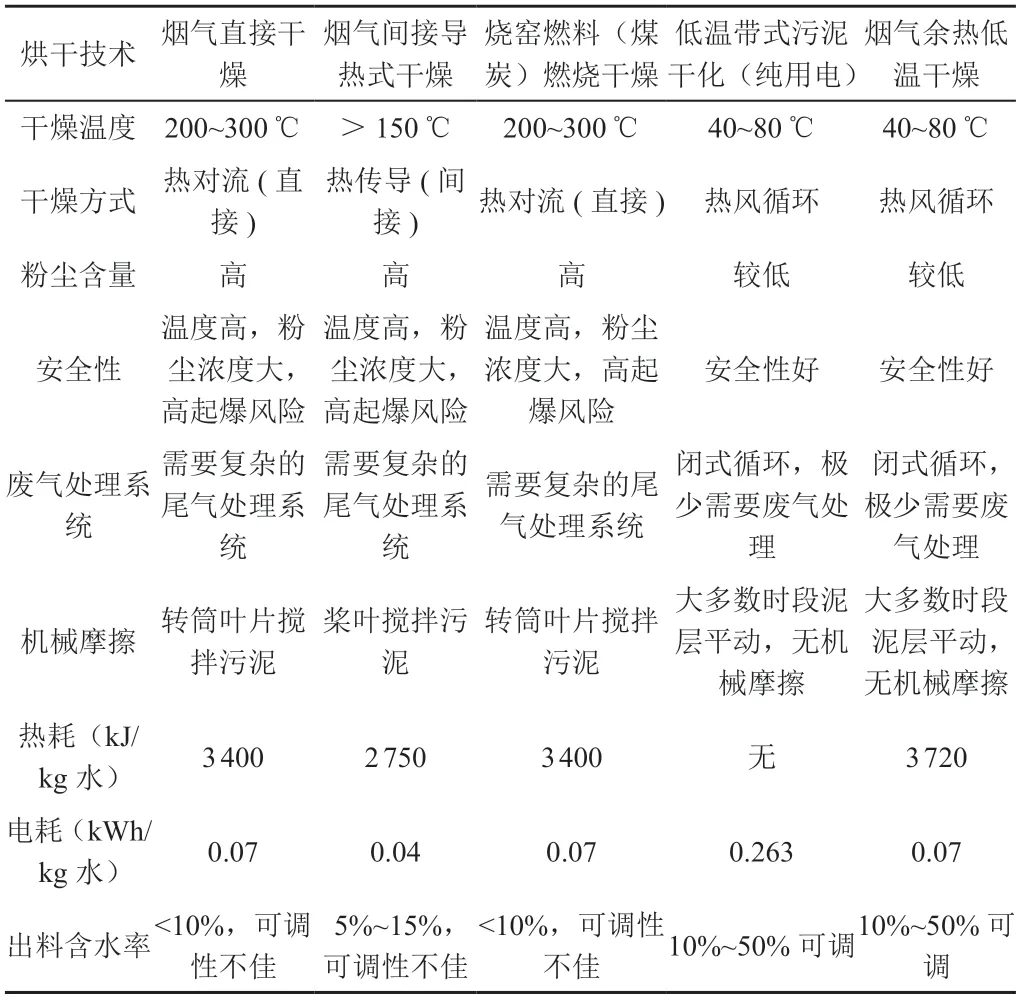

对于水泥厂来说,烟气余热低温干燥有效地利用了中温脱硝、布袋除尘后温度偏低的窑炉排气,不必对现有生产工艺做出调整。干化过程粉尘浓度较低,无粉尘起爆风险,安全性好。其运行电耗处于较低水平,出料含水率调节性好,满足后续多方面资源化利用需求。烟气余热低温干燥与其他干燥方式的比较见表1。

表1 烟气余热低温干燥与其他干燥方式的比较

污泥干化后有机成分大都得以保留,资源化利用潜力高。污泥干固体具有很高的燃烧热值,但是湿污泥中含有大量的水分,水分含量越高其低位热值就越低。各地污泥的热值差别较大,以典型干基低位热值3 000 kcal/kg(1 2540 kJ/kg)的市政污泥为例(有机质含量30%~45%),不同含水率状况下污泥的低位热值见表2。

表2 不同含水率的典型市政污泥低位热值

从热值上分析,1 kg 的25%含水率的市政污泥干料的低位热值相当于0.375 kg 的标煤(1 kg 热值5 600 kcal),替代燃烧可减少水泥厂的能源投入。焚烧后的污泥只留下硅酸盐和其他金属盐等,重金属成分以非常稳定的形式存在,是建筑材料中较为理想的原料,例如做水泥熟料、环保砖、瓷砖、陶粒等。而在水泥窑协同处置中,污泥既作为原料也作为燃料,水泥窑炉既作为干化热源提供者,又是干化物料的处置终点,由此对污泥生产单位、水泥生产单位和环境保护皆有利,整体投资得到很大程度的节省。

在使用垃圾焚烧产生的烟气余热时,虽然烟气成分更加复杂,但仍可选用耐硫腐蚀的换热器配置给低温干燥机组,而污泥亦可作为燃料。含水率40%~50%的半干市政污泥低位热值接近发电垃圾的低位热值要求,可由垃圾机械排炉、流化床等为依托进行协同掺烧处置。污泥与生活垃圾的掺烧比例合理且稳定的话,不需要对已有焚烧炉的尾气处理系统做出大的调整,就能达标排放。例如,部分垃圾焚烧厂采用的“SNCR+半干法+活性炭喷射+袋式除尘器”处理工艺就可满足欧盟2000标准,且能有效去除污泥焚烧产生的二恶英。垃圾焚烧炉燃烧所剩灰渣、飞灰。所含成分大都是性质稳定的无机物,例如硅酸盐、铝酸盐等,可作为建材使用,制成轻质节能砖、石板砖、陶粒或者作为水泥原料。

3 污泥处理技术路线工艺流程

水泥厂的废气主要在回转窑和立窑中产生,经过中温脱硝、除尘等工艺,排入大气的烟气温度在125℃左右。转筒干燥机、圆盘干燥机、桨叶干燥机等传统干燥设备并不适合利用这种品况的余热资源。虽然水泥厂在一些场合有高温余热空气或者余热蒸汽,但是这些热力资源首先要满足厂内基本的工艺所需或者生活所需。采用低温带式余热干燥,可以有效利用外排烟气的废热资源。查表知一个大气压下,125 ℃烟气密度0.899 5 kg/m3,热值91.916 76 kcal/m3,即384.58 kJ/m3。烟气经过烟气换热器,加热余热循环热水至80~90 ℃,在干燥箱中产生60~70 ℃的热风,可对污泥进行较为温和的封闭式干燥。烟气温度降至90 ℃,密度变为0.984 5 kg/m3,热值90.951 6 kcal/m3(380.54 kJ/m3)。10 000 m3/h 的120 ℃烟气经过换热器释放的热量为368 950 kJ/h=102.5 kW,可供3.4 t/d 湿污泥从80%含水率降到30%含水率。

外排的烟气已经经过脱硫、脱硝、除尘处理,烟气换热器的工作环境已经大为改善,对材质的耐腐性能没有太高的要求。当烟气中细灰较多,可以使用垂直布置的换热管排,并使烟气以较高速度纵向冲刷管排,方便管底落灰清理。水—空气换热器置于干化机内,用于将得自烟气余热的热水水热转换为循环热风热量。排湿回风经由水冷冷却器降温除湿。干化机内除了换热器外,只有风机、网带输送机等少量部件,结构不复杂,干化程度连续可控。利用烟气余热干燥污泥的水泥厂协同处置流程如图1所示。

图1 利用烟气余热干燥污泥的水泥厂协同处置流程

4 污泥干化处理中有害气体有效控制

污泥本身在开放环境中就会散放气体,其中恶臭成分具有污染性,主要包括硫化氢、甲硫化醇、甲基硫醚等硫化物,氨气、二甲胺等含氮化合物,低级醇、醛类、脂肪酸等其他有机物等。进行干化处理时,还有一些有机物会分解释放出气体,不限于链状烷烃、芳香烃以及环烷烃等。低温干燥条件下,芳香烃、环烷烃的占比很低。

在干燥除湿的过程中,污泥中被蒸发出来的水分会被冷却器冷凝成为液态流出于干燥机外。有些易挥发的有机质被冷凝出的液滴吸收,包括一些细尘。外排的冷凝水流入污水处理系统进行处理,达标后排放。封闭干化循环,冷凝水的COD、BOD 等含量不高,污水处理负荷较低。

干化机组进出料环节及部分检修口有些时候可能有臭味气体散放,为控制工作环境质量,需要在干化车间做通风除臭。污泥料仓和干化车间的臭味气体被收集起来,可由一次风机送入焚烧炉内作为焚烧用一次风。在水泥窑协同处置中,这些臭气的一部分作为冷却风进入水泥窑篦冷机,另一部分可被送入分解炉中高温分解。相比其他污泥处理场合,不需要化学洗涤、生物除臭等额外配置。在检修期间臭气可通过活性炭除臭装置处理后达标排放。由于封闭干化臭味气体泄放量少,在焚烧炉用的一次风中掺加比例较低,不会对厂区现有尾气处理系统增加额外负荷,不影响电力或水泥生产的正常运转。

5 结束语

低温污泥干化是安全节能的干燥技术,运营费用低。利用烟气余热进行污泥低温干化处理,不需要对火力发电站或水泥厂现有的生产工艺和废气处理系统做调整。干化后泥料有机质的热值得到很大程度保留,资源化潜力高,可以作为原料,也可以作为燃料,节省煤炭等化石能源的消耗。封闭式的干化生产,臭气等污染气体释放量少,且大多可被投入焚烧环节高温分解,因此不必投入很多便能对有害气体进行有效控制。烟气余热污泥低温干化技术可以使污泥处理变得更为经济、安全,也能使过程中能源利用率获得明显提高,实现一种良性循环,具有比较广阔的发展空间和发展前景。

——专业服务大型水泥厂